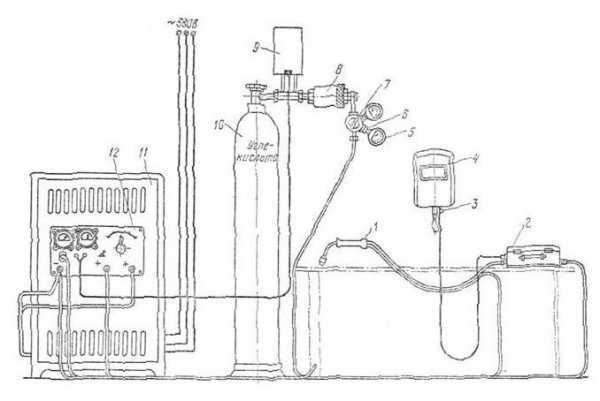

Смеситель газовый УГС-1 БАМЗ 1270020 предназначен для смешения газов во время сварки. Используется при создании смеси аргона и углекислого газа. Подсоединяется к газовому баллону и сварочному рукаву для последующей подачи газа к горелке.

| Назначение Смесители | Тип газа аргон, углекислота | |

| Max пропускная способность, м3/ч 1.8 | Мах рабочее давление, МПа 0.3 | |

| Входное соединение М16х1.5 | Выходное соединение М16х1.5 | |

| Количество манометров, шт. нет | Класс товара Профессиональный | |

| Габариты, мм 150x100x145 | Вес, кг 1.5 |

Единица товара: Штука Вес, кг: 0,40Габариты, мм: 110 x 132 x 110

Вес брутто товара: 0.4 кг Габариты в упаковке, мм: 110 x 132 x 110

В каком городе вы хотите получить товар? выберите городАбаканАксайАктауАктобеАлександровАлматыАльметьевскАнадырьАрмавирАртемАрхангельскАстанаАстраханьАтырауАхтубинскАчинскБайсеркеБалаковоБалашовБалхашБарановичиБарнаулБелгородБелогорскБерезникиБийскБиробиджанБишкекБлаговещенскБобруйскБорБорисоглебскБратскБрестБрянскБугурусланБуденновскБузулукВеликий НовгородВитебскВладивостокВладикавказВладимирВолгоградВолгодонскВолжскийВологдаВолховВоркутаВоронежВоскресенскВоткинскВыборгВышний ВолочекВязьмаВятские ПоляныГлазовГомельГорно-АлтайскГрозныйГрязиГубкинГубкинскийДербентДзержинскДимитровградДонецкДружныйДудинкаЕвпаторияЕгорьевскЕкатеринбургЕлецЖезказганЖелезнодорожныйЗабайкальскЗеленодольскЗлатоустЗубовоИвановоИгнатовоИжевскИнтаИркутскИшимЙошкар-ОлаКазаньКалининградКалугаКаменск-УральскийКаменск-ШахтинскийКамень-на-ОбиКарагандаКарасукКемеровоКерчьКизлярКинешмаКировКиселевскКлинКлинцыКогалымКокшетауКоломнаКолпашевоКомсомольск-на-АКомсомольск-на-АмуреКостанайКостромаКраснодарКрасноярскКропоткинКузнецкКуйбышевКумертауКурганКурскКызылКызылордаЛабинскЛабытнангиЛангепасЛенинск-КузнецкийЛесосибирскЛипецкЛюберцыЛюдиновоМагаданМагасМагнитогорскМайкопМалые КабаныМахачкалаМелеузМелеуз*МиассМинскМичуринскМогилевМоскваМуравленкоМурманскМуромНабережные ЧелныНадымНазраньНальчикНаро-ФоминскНарьян-МарНаходкаНевинномысскНерюнгриНефтекамскНижневартовскНижнекамскНижний НовгородНижний ТагилНовая ЧараНовокузнецкНовороссийскНовосибирскНовосибирск ЮгНовочебоксарскНовочеркасскНовый ОсколНовый УренгойНогинскНорильскНоябрьскНурлатОблучьеОбнинскОдинцовоОзерскОктябрьскийОмскОрелОренбургОрскПавлодарПензаПермьПетрозаводскПетропавловскПетропавловск-КаПетропавловск-КамчатскийПодольскПолоцкПрокопьевскПсковПятигорскРоссошьРостов-на-ДонуРубцовскРыбинскРязаньСалаватСалехардСамараСанкт-ПетербургСаранскСарапулСаратовСевастопольСеверобайкальскСеверодвинскСеверскСемейСерпуховСимферопольСмоленскСоликамскСочиСтавропольСтарый ОсколСтерлитамакСургутСызраньСыктывкарТаганрогТаировТаксимоТалдыкорганТамбовТаразТаштаголТверьТихорецкТобольскТольяттиТомскТуапсеТулаТюменьУлан-УдэУльяновскУрайУральскУссурийскУсть-ИлимскУсть-КаменогорскУсть-КутУсть-ЛабинскУфаУхтаФеодосияХабаровскХанты-МансийскХасавюртХимкиЧайковскийЧебоксарыЧелябинскЧеремховоЧереповецЧеркесскЧеховщинаЧитаЧусовойШарьяШахтыШымкентЭкибастузЭлектростальЭлистаЭнгельсЮгорскЮжно-СахалинскЯкутскЯлтаЯрославль

2-й Кабельный проезд, д. 1

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзину м.Багратионовская,ул. Барклая, д. 11

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзину м.Бибирево,ул. Пришвина, д. 3Г

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзину м.Братиславская,ул. Братиславская, д. 14

пн. — пт.: 10:00 – 20:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзину м.Варшавская,Чонгарский бульвар, д. 6

пн. — пт.: 10:00 – 20:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзину м.Водный стадион,Кронштадтский бульвар, д. 9, стр. 4, 2 этаж

пн. — пт.: 10:00 – 20:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзину м.Волгоградский проспект,Волгоградский просп, д. 26А

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзину м.Коломенская,проспект Андропова, д. 26

пн. — пт.: 10:00 – 20:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзину м.Кунцевская,Можайское шоссе, д. 25

пн. — пт.: 10:00 – 20:00

сб. — вс.: 10:00 – 18:00

В корзину м.Митино,ул. Митинская, д. 31

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзину м.Октябрьское поле,ул. Народного Ополчения, д. 48 корп.1

пн. — пт.: 10:00 – 20:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзину м.Отрадное,ул. Декабристов, д. 21

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзину м.Пражская,ул. Красного Маяка, д. 4к1

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзину м.Преображенская площадь,Колодезный пер., д. 3

пн. — пт.: 10:00 – 20:00

сб. — вс.: 10:00 – 18:00

В корзину м.Речной вокзал,Ленинградское шоссе, д. 100

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзину м.Рязанский проспект,ул. Академика Скрябина, д. 26к1

пн. — пт.: 9:00 – 20:00

сб. — вс.: 9:00 – 18:00

В корзину м.Савеловская,ул. Сущевский Вал, д. 9

пн. — пт.: 10:00 – 20:00

сб. — вс.: 10:00 – 18:00

В корзину м.Свиблово (платформа Северянин),ул. Енисейская, д. 1, стр. 1

пн. — пт.: 9:00 – 20:00

сб. — вс.: 9:00 – 18:00

В корзину м.Скобелевская,ул. Скобелевская, д. 32

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзину м.Теплый стан,ул. Новоясеневский просп., д. 1Б, с.1

пн. — пт.: 10:00 – 20:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзину м.Тушинская,проезд Стратонавтов, д. 11, к.1

пн. — пт.: 10:00 – 20:00

сб. — вс.: 10:00 – 18:00

В корзину м.Университет,Ломоносовский проспект, д. 5

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзину м.Щелковская,Щелковское шоссе, д. 82

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Балашиха, микрорайон ЦОВБ, д. 20

пн. — пт.: 9:00 – 20:00

сб. — вс.: 9:00 – 18:00

В корзинуг. Балашиха, ул. Советская, д. 9

пн. — пт.: 9:00 – 19:00

сб. — вс.: 9:00 – 18:00

В корзинуг. Воскресенск, ул. Октябрьская, д. 4

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Дмитров, ул. Московская, д. 23А

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Домодедово, Каширское шоссе, д. 49

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Дубна, проспект Боголюбова, д. 20

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Железнодорожный, ул. Октябрьская, д. 4

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзинуг. Жуковский, ул. Королева, д. 6, к3

пн. — пт.: 10:00 – 20:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Зеленоград, корпус 1215

пн. — пт.: 10:00 – 20:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Клин, ул. Карла Маркса, д. 6

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Коломна, Окский проспект, д. 3

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Королев, проспект Космонавтов, д. 36Б

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Котельники, Яничкин проезд, д. 3

пн. — пт.: 8:00 – 20:00

сб. — вс.: 9:00 – 18:00

В корзинуг. Красногорск, Ильинское шоссе, д. 1А

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Люберцы, ул. Инициативная, д. 7с2

пн. — пт.: 10:00 – 20:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Мытищи, ул. Мира, д. 4

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Наро-Фоминск, ул. Войкова, д. 3

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Ногинск, ул. Рогожская, д. 65

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Одинцово, ул. Союзная, д. 1В, подъезд №6

пн. — пт.: 10:00 – 20:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзинуг. Орехово-Зуево, ул. Ленина, д. 105Б

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Павловский Посад, переулок Каляева, д. 1

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Подольск, проспект Революционный, д. 23

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Пушкино, ул. Писаревская, д. 2

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Раменское, ул. Карла Маркса, д. 2А

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: 10:00 – 18:00 перерыв с 14:00 до 15:00

В корзинуг. Реутов, ул. Лесная, д. 9

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Сергиев Посад, проспект Красной Армии, д. 209

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Серпухов, ул. Ворошилова, д. 82

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Солнечногорск, ул. Красная, д. 68

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Троицк, Академическая площадь, д. 3

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Химки, Ленинградская ул., вл. 16 Б

пн. — пт.: 9:00 – 20:00

сб. — вс.: 9:00 – 18:00

В корзинуг. Чехов, Вишневый бульвар, д. 3-1

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Шатура, проспект Маршала Борзова, д. 5

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуг. Щелково, ул. Советская, д. 16, стр. 1

пн. — пт.: 10:00 – 19:00

сб. — вс.: 10:00 – 18:00

В корзинуг. Электросталь, проспект Ленина, д. 8

пн. — пт.: 10:00 – 19:00 перерыв с 14:00 до 15:00

сб. — вс.: выходной

В корзинуwww.vseinstrumenti.ru

В качестве защитных газов наиболее распространенными являются углекислота или сварочные смеси, от выбора которых во многом зависит рабочий процесс. Также не стоит забывать, что сварочная смесь или углекислота могут применяться для различных типов сварки и, соответственно, в том или ином случае эффективность и качество работ будут разными.

Очень часто сварщики не уделяют должного внимания составу и качеству технического газа, напрасно преуменьшая его вклад в процесс сварки. Однако практика показывает, что газовый состав самым непосредственным образом влияет на глубину проплавления, пористость, надежность шва, выделение дыма и другие не менее важные параметры.

Для надежного шва используйте качественные составы сварочной смеси или углекислоты

Углекислота — это единственное вещество, которое применяется в сварочном процессе без добавления инертных газов. Кроме того, это еще и один из самых недорогих вариантов, поэтому пользуется большой популярностью, если материальные затраты отыгрывают приоритетную роль. Углекислота является самым распространенным из химически активных элементов, которые используются в МАГ методе. Она обеспечивает достаточно большой тепловой эффект, что важно при обработке металлов большой толщины. Но при этом дуга является не слишком стабильной, что приводит к частому образованию брызг. Поэтому обычно его применение в чистом виде ограничивается работой на короткой дуге. Если Вас интересуют вопросы заправки углекислотой, то советуем прочитать статью углекислота: где заправить — вопрос не праздный.

Баллон с углекислотой для сварного аппарата

Учитывая то, что любой чистый технический газ имеет как свои преимущества, так и недостатки, использование защитных сварочных смесей в правильной пропорции зачастую делает сварку более эффективной, повышает производительность и позволяет добиться более качественных швов, благодаря следующим особенностям:

Больше информации можете найти в статье: сварочная смесь в баллонах – оптимальное решение.

Перед тем как определиться, что лучше – сварочная смесь или углекислота, сварщики обычно сопоставляют сложность работ, необходимое качество и целесообразность материальных затрат, после чего делают свой выбор.

— Аргон и углекислота

Такой состав наиболее эффективен во время сварки низкоуглеродистой стали. Добавление углекислоты позволяет проще осуществлять струйный перенос электрода, швы получаются более пластичными, а вероятность появления пор минимальна.

Аргон и углекислота

— Аргон и кислородДобавление в аргон незначительного (около 5%) количества кислорода дает возможность качественнее выполнять сварку легированной и низколегированной стали, благодаря меньшей пористости обрабатываемой поверхности.

Аргон и кислород

— Аргон и водородИспользуется для сварки никелевых сплавов и аутентичной нержавеющей стали способом ТИГ. Кроме того, может применяться в качестве формовочного газа.

Аргон и водород

— Аргон и гелийТакой состав позволяет осуществлять качественную сварку легких, медных и никелевых сплавов, хромоникелевой стали и алюминия методами МИГ и ТИГ.

Аргон и гелий

— Аргон и активные газыБлагодаря данному сочетанию достигается двукратная экономия. Применяется для ручной и автоматической МАГ сварки низколегированных, легированных и высоколегированных сталей.

Аргон и активные газы

— Универсальный защитный газЭто аргон высокой частоты, который имеет универсальное применение, но наиболее распространен при работе с алюминием и цветными металлами.

Универсальный защитный газ

Если вы хотите получить больше информации о газовых смесях, изучите этот раздел.

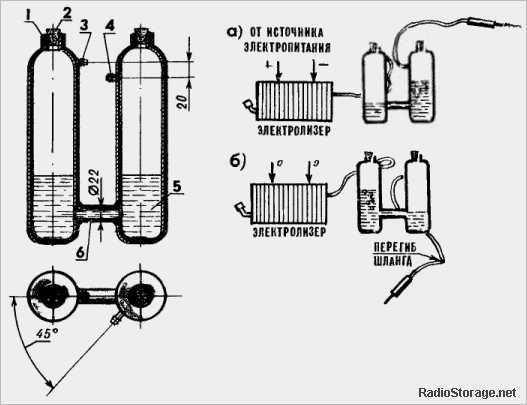

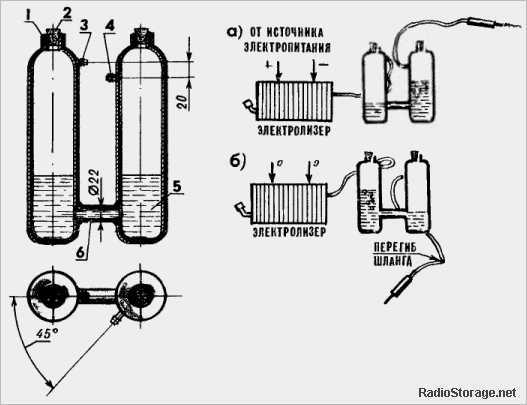

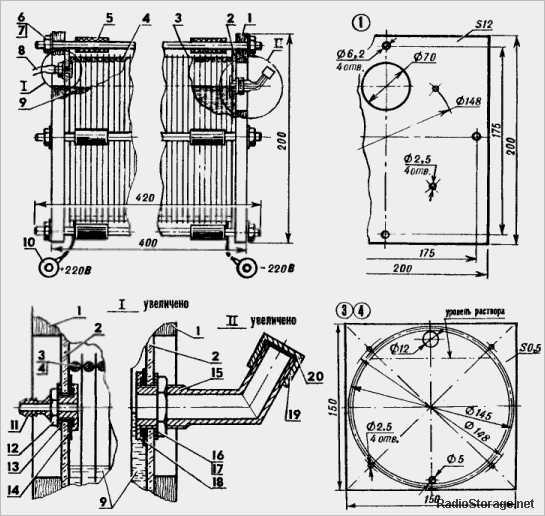

Существует два основных способа получения защитной газовой смеси – на заводе-производителе и непосредственно на рабочем посту.

Производственный метод подразумевает использование специальных газовых смесителей, благодаря которым осуществляется смешивание двух или трех различных компонентов. Для получения правильных пропорций подбираются необходимые диаметры в расходных отверстиях и тарируется сам смеситель.

Самый простой способ смешивания, который можно осуществлять прямо на рабочем месте, заключается в применении ротаметра – конусообразной стеклянной трубки с поплавком, помещенной в каркас из металла. Принцип действия данного элемента заключается в уравновешивании алюминиевого или стального поплавка потоком выходящего газа. Чем выше находится поплавок, тем, соответственно, больше расход.

Ротаметры

Состав аргонно-углекислотной сварочной смеси или углекислоты с кислородом регулируется при помощи редукторов на газовых баллонах. Контролируя показания на ротаметре и регулируя расход, добиваются необходимого соотношения используемых компонентов. Однако данный метод, как правило, не позволяет добиться максимальной точности и высокого качества шва. Поэтому для точных сварочных работ лучше обращаться на завод-производитель.

Качественные защитные газовые смеси можно заказать в компании Промтехгаз. Среди основной продукции присутствуют:

и другие составы, с которыми можно ознакомиться на сайте.

xn--80affkvlgiu5a.xn--p1ai

Усовершенствование технологий сваривания металлов привело к значительному росту популярности использования специальных смесей газов для сварки. Традиционная технология соединения мeталлов с применением углекислого газа в нашей стране пока остается превалирующей, однако в индустриально развитых странах от этого устаревшего метода давно отказались, отдав предпочтение газовым смесям. Высокое качество, производительность и возможность автоматизации процесса на крупных производствах способствовали популяризации и повсеместному внедрению этого метода создания сварных соединений.

Основным веществом, на базе которого создаются газовые смеси для сварки, является аргон, однако для некоторых видов сварочных работ применяются смеси, создаваемые на базе кислорода и углекислоты.

Сварка в смеси защитных газов осуществляется с использованием следующих соединений:

Данная смесь оптимальна для сваривания конструкций из низкоуглеродистых и низколегированных сталей. В сравнении со сваркой под защитой чистого аргона или углекислоты, использование этой газовой смеси облегчает процесс струйного переноса электродов, благодаря чему повышается пластичность шва. Помимо того, смесь предотвращает возникновение пор на сварном шве.

Смесь аргона и кислорода в большинстве случаев применяется для сваривания различных марок легированных и низколегированных сталей. Наличие кислорода в данной смеси позволяет избежать возникновения пор на шве.

Применение данной смеси позволяет формировать правильный шов за счет предотвращения разбрызгивания расплавленного металла. Помимо того, смесь способствует увеличению выработки тепловой энергии. Однако эта смесь не лишена и недостатков – в результате повышенного окисления ухудшаются механические свойства сварного соединения.

Применение защитных смесей для сварки позволяет создавать прочные, долговечные и качественные соединения, обладающие улучшенными параметрами.

Перечислим преимущества, которыми выделяется наиболее распространенный тип создания соединений в газовой среде – сварка в смеси аргона и углекислого газа:

Кислород в отдельности, используемый при сварке, не может обеспечить должного качества соединений. В смеси кислорода с аргоном надежность сварного шва повышается в разы за счет значительного снижения количества оксидных включений. Помимо того, смесь газов для сварки позволяет улучшить микроструктуру металла за счет измельчения зерна. Другим преимуществом сварки сварочной смесью является увеличение глубины провара соединения, благодаря чему повышается прочность сварного шва.

Скорость проведения сварочных работ с использованием газовых смесей для сварки в сравнении с обычной кислородной сваркой возрастает практически в два раза. Это достигается за счет уменьшения натяжения расплава на рабочей поверхности и значительного снижения разбрызгивания расплавленного металла и набрызгивания материала электрода. Сварной шов, выполненный квалифицированным сварщиком, в большинстве случаев не требует последующей обработки с целью зачистки шлаков и прочих загрязнений.

Сварка в смеси защитных газов позволяет в значительной мере снизить расходы на проведение сварочных работ. Так, расход электроэнергии и сварочной проволоки снижается в среднем на 15-20%. Помимо того, применение аргонных смесей позволяет снизить как временные, так и финансовые затраты на обработку сварных швов и их подготовку к последующей покраске. Рассматривая экономические выгоды от применения смеси для сварки следует учитывать и увеличение срока службы оборудования и средств защиты и спецодежды рабочего персонала, что, в конечном итоге, также отражается на снижении финансовых затрат.

При использовании аргоновых газовых смесей для сварки значительно сокращается концентрация вредных газов, дыма и сварочных аэрозолей, оказывающих отрицательное воздействие на организм сварщика. Таким образом, риск заболевания силикозом легких, считающихся профессиональным заболеванием сварщиков, у специалистов, осуществляющих аргонодуговую сварку, значительно снижается.

В большинстве случаев процедура смешивания газов осуществляется с использованием ротаметров – специальных приборов, измеряющих параметры расхода газов или жидкостей. Смешивание проводится непосредственно на сварочном посте. На крупных производствах с множеством сварочных постов смесь подготавливается централизованно и по системе трубопроводов подается на рабочее место сварщика.

При необходимости состав и соотношение смеси могут регулироваться с применением редукторов, устанавливаемых на газовых баллонах.

svarkagid.com

Наиболее распространенными при сварке являются следующие защитные газовые смеси:

Применение смеси аргона и углекислого газа (обычно 18-25%) эффективно при сварке низкоуглеродистых и низколегированных сталей. По сравнению со сваркой в чистом аргоне или углекислом газе более легко достигается струйный перенос электродного металла. Сварные швы более пластичны, чем при сварке в чистом углекислом газе. По сравнению со сваркой в чистом аргоне меньше вероятность образования пор.

Газовая смесь аргона с кислородом обычно используется при сварке легированных и низкоуглеродистых сталей. Добавление к аргону небольшого количества кислорода позволяет предотвратить пористость.

При добавлении к углекислому газу кислорода снижается разбрызгивание при сварке, улучшается формирование шва, увеличивается выделение тепла, что в некоторой степени повышает производительность сварки. С другой стороны, в результате повышенного окисления ухудшаются механические свойства швов.

Обычно газовые смеси приготавливают непосредственно на сварочных постах, однако также применяются многопостовое снабжение газовыми смесями и получение смесей на заводе-производителе.

Простейший способ смешения газов основан на использовании ротаметров. Состав смеси регулируется за счет изменения расхода газов с помощью редукторов, установленных на баллонах с газами. Соотношение газов определяется заранее проградуированным ротаметром по положению поплавка. Ротаметр состоит из конусной стеклянной трубки, помещенной в металлический каркас. Внутри стеклянной трубки размещен поплавок из алюминия, эбонита или коррозионно-стойкой стали (см. рисунок ниже).

Рисунок. Ротаметр поплавкового типа

Принцип действия ротаметра основан на уравновешивании веса поплавка выходящей струей газа. Чем выше поднимается поплавок, тем больший кольцевой зазор между его боковыми поверхностями и стеклянной трубкой и, следовательно, больше расход газа.

На производстве используют более удобные газовые смесители для получения двойных и тройных смесей. Например, стандартный смеситель УКП-1-71 предназначен для смешивания углекислого газа и кислорода в соотношении 70% + 30%. Для получения других газов и других соотношений необходимо подобрать соответствующие диаметры отверстий в расходных дюзах и протарировать смеситель.

Фото. Газовый смеситель MG 50/100-2 ECO

www.osvarke.com

Углекислый газ часто используется в качестве защитной среды для GMAW сварки углеродистых сталей. В случае применения этого газа для других металлов, он может спровоцировать окисление сварных швов, ухудшить металлургические свойства металла. С углеродистыми сталями двуокись углерода взаимодействует наоборот. Он придает полезные свойства сварному шву и не способствует его деформации.

Применяя чистый углекислый газ в качестве экранирующей среды не стоит рассчитывать на невероятно красивый сварной шов, но в сочетании с другими газами, например, с аргоном, можно рассчитывать на улучшения стабильности сварочной дуги, получить оптимальную текучесть металла в сварочной ванне, повысить прочность сварных швов.

Чтобы понять почему так важен углекислый газ для сварки стоит предварительно ответить на другие вопросы:

Вот некоторые основные причины, из-за которых диоксид углерода применяется в качестве защитного газа для дуговой сварки углеродистых сталей. 9 фактов

Как защитный газ двуокись углерода обеспечивает лучшее проникновение и более глубокий провар. Таким образом наличие в экранирующей смеси углекислого газа улучшает физико-химические свойства свариваемого металла в области боковой стенки и корня шва.

Одним из самых больших преимуществ, которое весьма повышает ценность углекислого газа для сварки среди других защитных газов, является его низкая стоимость. Применяя двуокись углерода вместо кислорода можно избежать окисления в металле сварного шва. Будучи тяжелее чем кислород, СО2 обеспечивает лучшие характеристики экранирования. Но есть одно замечание. Чистый углекислый газ для сварки дешевле, чем аргон и гелий, но в сравнении с ними при его применении качество сварных швов становится хуже, могут быть сварочные брызги. Поэтому чаще всего он применяется в комбинации с иными газами, позволяя таким образом повысить производительность сварочных работ и снизить их себестоимость.

Как мы говорили, чистый углекислый газ при сварке не дает очень высоких результатов для большинства металлов. Но если его смешать с другими газами, можно добиться значительного улучшения качественных свойств сварного шва и параметров сварочной дуги. К примеру, в сочетании с инертными газами (тот же аргон, соотношение 75% Ar + 25% СО2 или 82% Ar +18% СО2 (по стандарту)), устраняется проблема разбрызгивания и дуговой нестабильности.

Если во время сварки углеродистых и легированных сталей плавящимся электродом использовать смесь углекислого газа (до 20%), кислорода (до 5%) и аргона, то можно упредить пористость шва, оптимизировать свойства сварочной дуги, улучшить формирование швов. Смеси, содержащие указанные компоненты, ассоциируются как универсальные. Применяя их, можно выполнять сварку с разными режимами: импульсным и циклическим с короткой дугой, струйным, крупнокапельным и ротационным переносом металла. Такие смеси помогают сваривать углеродистые и низколегированные стали разной толщины.

Углекислый газ может быть в составе тройных смесей (Ar +СО2 + О2) или только в сочетании с чистым кислородом (добавляется от 2 – 5% до 20%). В последнем случае двойная смесь способствует уменьшению потерь металла при разбрызгивании на 30-40%, так как перенос электродного металла стает мелкокапельным за счет поверхностного натяжения.

Стоит отметить, бинарные газовые смеси (Аг + СО2) применяются при технике как обычного – так и импульсно-струйного переноса металла для большинства известных марок углеродистых сталей, нержавейки.

Как известно, диоксид углерода является более плотным газом, он понижает звуковые колебания при сварке. Таким образом применение углекислого газа может предотвратить серьезные недостатки сварки, к которым относится подрез сварного шва.

Углекислота — это нетоксичный, а также не взрывоопасный газ. Если не соблюдать элементарных правил безопасности, превышение допустимой концентрации СО2 более 92г/м3 (5%) в закрытых помещениях, емкостях провоцирует кислородную недостаточность, удушье.

Хорошая вентиляция на рабочем месте является важным шагом, позволяющим сделать вашу работу более безопасной.

Углекислый газ в качестве защитной среды при сварке наименее чувствителен к возможной ржавчине на кромках (в разумных пределах, конечно) и предотвращает ее появление в сварном шве. С одной стороны, применение СО2 защищает расплавленный металл и сварочную дугу от влияния окружающей атмосферы, с другой — этот газ разлагается при высокой температуре дуги на окись углерода и кислорода, проявляя окисляющее действие на расплавляемый металл. Для связывания кислорода и его удаления из сварочной ванны важным является повышенное количество раскислителей, таких, как кремний и марганец. Двуокись углерода с нормальным содержанием влаги при правильном сочетании с другими газами помогают предотвратить дефекты сварки, такие как пористость, непровар, непровар в металле сварного шва.

Применение СО2 является наиболее эффективным при сварке тонколистовых углеродистых сталей. Этот газ часто используется при кузовном ремонте легковушек, грузовиков. Тут преимущества наличия защитной среды СО2 выявляются особенно четко.

В процессе сварки, подходящий состав газов и соответствующие расходные материалы являются первичными инструментами и факторами, влияющими на получение необходимой ударной вязкости металла в сварном шве. Диоксид углерода в сочетании с другими газами способствует повышению ударной вязкости сварного соединения.

Поверхностное натяжение является еще одной проблемой для углеродистых сталей. Из-за этого для них проникновение расплава хуже. Наплавляемый металл в расплавленном состоянии приобретает высокое поверхностное натяжение, которое не можно уменьшить при использовании таких инертных газов как гелий, аргон и т.д. В этом случае диоксид углерода является единственным защитным газом, способным уменьшить интенсивность поверхностного натяжения, обеспечивает лучший провар. Таким образом описанные выше преимущества делают углекислый газ для сварки углеродистых сталей весьма важным инструментом хорошего сварного шва, особенно если речь идет о порошковых электродах.

blog.svarcom.net

www.samsvar.ru

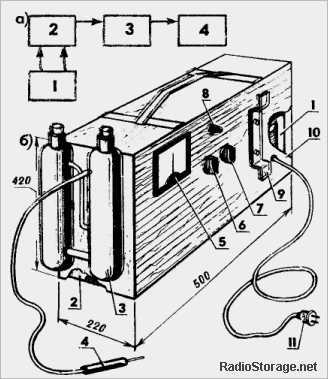

Сварочное оборудование на сегодняшний день – это высокотехнологичные приборы и агрегаты, но, как и несколько десятилетий назад, основной вид сварки происходит при помощи полуавтоматов в газовой среде. Для этой цели к сварочному оборудованию подсоединяют газовые смесители, подающие нужное соотношение газов, оптимальных для процесса сварки. Оборудование для сварки зависит от ее типа, а сварочный процесс подразделяется на несколько категорий. Сварочное оборудование, в том числе и газовые смесители, выбираются с учетом типа сварки и материала, который подвергается процессу.

Электродуговая сварка – способ, при котором детали конструкции соединяют с использованием электрической дуги при помощи инвертора, температура в процессе достигает 5 тысяч градусов. При такой температуре металл плавится и, таким образом, детали соединяются между собой. Газовые смесители купить которые можно в компании "АСП-Инженеринг", доставляют углекислый газ, аргон или гелий, а также другие газы, чтобы вытеснить кислород, это делает сварочный шов более качественным.

Полуавтоматическая сварка – это вид газовой сварки, при котором электрод вместе с активным газом посредством такого приспособления как газовый смеситель, подается в место для сварки, при этом газ защищает место соединения металла от вредных веществ. Это улучшает качество шва и делает конструкцию более надежной. При автоматической сварке все эти процессы совершаются в автоматическом режиме. Иногда смеситель не используется, а газом, вытесняющим кислород, является чистая углекислота, но этот способ постепенно уходит в прошлое.

При помощи инертного газа (аргон или гелий) из окружающей атмосферы кислород выделяется гораздо быстрее, поскольку он легче, а значит, реакционное пространство менее агрессивно к металлу, находящемуся в области сварки. Благодаря аргону и некоторым другим инертным газам, которые иногда применяют в качестве защитной смеси, температура в районе сварочной дуги повышается. Так процесс сварки проходит быстрее и эффективнее, а шов получается более надежным и эстетичным.

В процесс сварки с участием смеси газов при добавлении аргона сводится к минимуму масса нежелательных моментов, сопутствующих процессу горения, например, выгорание активных легирующих компонентов, предохраняющих металл от коррозии. Таким образом, можно применить недорогую присадочную проволоку, удешевив себестоимость работ.

Сама по себе углекислота (СО2) хорошо защищает реакционное пространство сварки, а также электроды, которые тоже подвергаются плавлению, но добавки при помощи такого прибора как газовый смеситель делают этот процесс гораздо более эффективным. Это достигается благодаря химическим и физическим свойствам инертных газов. Но не только защита является функцией добавки в углекислоту инертного газа, к примеру, гелий повышает температуру внутри электрической дуги, а значит, сварочный процесс происходит намного эффективнее.

Смеситель для 2 газов ВМ-2м предназначается для фланцевого прямого соединения (высокого давления) и чаще всего применяется для сварочной техники либо для пищевой промышленности. Такого рода газовый смеситель весьма прост в эксплуатации. С помощью поворотных рукояток со шкалой, нанесенной в процентах, и благодаря пропорциональному смешивающему клапану газовая смесь ВМ-2м плавно регулируется. Регулирование объема также происходит очень плавно за счет рукоятки со шкалой.

Смеситель для 2 газов ВМ-2м предназначается для фланцевого прямого соединения (высокого давления) и чаще всего применяется для сварочной техники либо для пищевой промышленности. Такого рода газовый смеситель весьма прост в эксплуатации. С помощью поворотных рукояток со шкалой, нанесенной в процентах, и благодаря пропорциональному смешивающему клапану газовая смесь ВМ-2м плавно регулируется. Регулирование объема также происходит очень плавно за счет рукоятки со шкалой.

Благодаря встроенному регулятору постоянного давления осуществляется обеспечение постоянного уровня качества ВМ-2м. Собственно поэтому смеситель не зависит от скорости упаковки, колебаний предварительного давления или колебаний объема подачи газа.

| Тип | BM-2 M (с двумя интегрированными предохранительными клапанами) |

| Газы | N2/CO2 (0-100%) или Ar/CO2 (0-25%) |

| Давление на входе | мин. 4.5 бар, макс. 230 бар |

| Давление на выходе | макс. 3 бар |

| Производительность (воздух) | 8 - 25 л/мин. |

| Точность регулировки | ±1% при 0-25% или ±2% при 0-100% |

| Точность смешивания | лучше ±1% |

| Подсоединение газов - вход - выход | фланцевое соединение DIN 477G 1/4 DIN 8542 |

| Корпус | алюминий, облицованный |

| Вес | пр. 3.2 кг |

| Размеры (ВхШхГ) | пр. 220 x 160 x 140 мм (без подсоединений) |

| Допуск к эксплуатации | Компания сертифицирована по ISO 9001:2000 и ISO 14001 |

Достоинства и преимущества смесителя АrСo2:

Наши контакты

aspsvarka.ru

Технология сварки металлов в среде инертных газов требует применения такого вещества, как сварочная смесь, за счет применения которого достигается высококачественная работа, эффективное производство соединения и швов. Новый уровень на пути модернизации и улучшения сварочной работы стало использование смесей на основе аргона. Однако имеются сварочные газовые смеси на основе кислорода и углекислого газа.

Использование данной смеси (зачастую 18-25%) эффективно при работе по соединению низколегированных и низко углеродных сталей. Если сравнивать со сваркой в чистом аргоне или углекислом газе, то можно понять, что рассматриваемая смесь позволяет достигнуть более легкий струйный перенос электродного металла. Швы получаются более пластичные, нежели при работе в чистой углекислоте. Уменьшается вероятность образования пор.

Газовая аргоновая смесь с кислородом зачастую применяется во время соединительных работ с легированными и низколегированными сталями. Незначительная примесь кислорода позволяет предотвратить образование пор.

В процессе добавления к углекислоте кислорода разбрызгивание металла во время производства соединений снижается, после чего улучшается формирование шва. Вдобавок ко всему увеличивается выделение тепловой энергии, за счет чего повышается в некоторой степени производительность работы. Глядя с другой стороны на данную смесь, результатом повышенного окисления происходит ухудшение механических свойств шва.

Сварочная смесь является выгодным помощником на пути к созданию долговечных, качественных и неразъемных соединений. Внимания засуживают достоинства, которыми располагают смеси на основе аргона с добавлением углекислоты.

Сварочный кислородный газ не обеспечивает стабильность и качество соединений так, как это обеспечивает аргон. Таким образом, смесь на основе аргона способна уменьшить количество оксидных включений, к тому же способствует измельчению зерна, при этом улучшая микроструктуру металла. Также увеличивается глубина провара соединения и шва, повышение плотности, за счет чего, в конце концов, увеличивается прочность конструкций, соединяемых посредством сварки.

Скорость сварки в сравнении с традиционной кислородной сваркой значительно увеличивается (фактически в два раза). Подобное происходит из-за меньшего натяжения расплавляемого металла на поверхности, после чего происходит снижение разбрызгивания и набрызгивания металла электрода на 70-80%. В большинстве случаев несущественное число брызг, поверхностного шлака исключает, направленные на зачистку сварочных элементов.

Соединительные работы в среде защитного газа способствуют уменьшению расхода проволоки и электроэнергии на 10-15%. Вдобавок ко всему использование аргона позволяет в значительной мере сократить временные затраты на зачистку и подготовку швов соединений перед покраской, либо оцинкованием. Срок службы насадок, масок, спецодежды также значительно увеличиваются, в результате чего напрашивается следствие — сокращения финансовых затрата на смену упомянутых выше материалов.

Сварочный дым и его концентрация во время сопряжения металлических деталей посредством аргонодуговой сварки значительно уменьшается. Также снижается концентрация аэрозолей, вредных газов. Так, здоровье сварщика не подвергается вредоносных воздействиям вышеупомянутых веществ. К тому же уменьшается риск образования профессиональной болезни сварщиков – силикоза легких. В результате всего сказанного, условия труда при использовании аргона значительно улучшаются.

Зачастую процедура смешивания производится на основе использования ротаметров. Смешивание происходит непосредственно на рабочем месте сварщика, то есть сварочном посте, но также может быть использовано многопостовое снабжение газовыми смесями и смесей на заводе производителе. Состав смеси может регулироваться посредством изменения расхода газов с помощью редуктора, установленного на баллоне.

Соотношение веществ определяется предварительно проградуированным ротаметром по положению поплавка. Относительно конструкции ротаметра, он состоит из конусной стеклянной трубки, которая помещена в металлический каркас. Внутреннее пространство трубки размещает в себе поплавок, выполненный из алюминия, эбонита, либо коррозионно-стойкой стали.

Похожие статьиgoodsvarka.ru