Изобретение относится к области черной металлургии, в частности к оборудованию, применяемому в технологических процессах агломерации и агломерирующего обжига рудных материалов. Смеситель содержит раму с упорными роликами и с покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты. Барабан снабжен имеющим цилиндрические бандажи зубчатым венцом. Привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца. Смеситель снабжен упругими элементами для поджатая шестерни к зубчатому венцу при остановке смесителя. При этом диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления. Изобретение направлено на повышение срока службы покрытых демпфирующим материалом опорных катков, снижение времени и затрат на ремонт смесителя. 5 ил.

Изобретение относится к области черной металлургии, в частности к оборудованию, применяемому в технологических процессах подготовки шихты к агломерации и агломерирующему обжигу рудных материалов.

Известен смеситель барабанный («Агломерационное и обжиговое оборудование», отраслевой каталог, 20-91-01. - М.: ЦНИИТЭИтяжмаш, 1991, с.24-27), содержащий раму с опорными и упорными роликами, барабан, снабженный зубчатым венцом и установленный бандажами на опорные ролики, привод вращения барабана, входящий подвенцовой шестерней в зацепление с зубчатым венцом барабана, загрузочную воронку, разгрузочную камеру и установку увлажнения шихты.

При работе указанного смесителя пересыпающаяся внутри барабана шихта создает вибрацию, которая, почти не поглощаясь металлическими бандажами и опорными роликами, через раму передается на строительные конструкции здания. Кроме того, вибрация в течение 6-9 месяцев приводит к огранке опорных роликов, что требует их замены.

Известен смеситель барабанный («Агломерационное и обжиговое оборудование», отраслевой каталог, 20-91-01. - М.: ЦНИИТЭИтяжмаш, 1991, с.19-21), содержащий раму с упорными роликами и покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты.

При работе данного смесителя, наиболее близкого к предлагаемому, вибрация поглощается демпфирующим материалом катков. На катки приводной стороны, непосредственно соприкасаясь с поверхностью барабана, за счет возникающего трения передают барабану крутящий момент, и на демпфирующем материале создается тангенциальное усилие. Кроме того, смешиваемая в барабане шихта при работе смесителя смещается в сторону приводных катков, что приводит к увеличению радиальных нагрузок на приводные катки. Равнодействующее усилие на приводных катках при работе смесителя в 2-2,35 раза больше, чем на неприводных катках; в результате демпфирующий материал приводных катков разрушается через 7-9 месяцев, а неприводных катков - через 30-36 месяцев.

Предлагаемым изобретением решается задача повышения срока службы покрытых демпфирующим материалом опорных катков, снижения времени и затрат на ремонт смесителя.

Для достижения этого технического результата в смесителе барабанном, содержащем раму с упорными роликами и покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты, барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

Отличительными признаками предлагаемого смесителя барабанного от указанного выше, наиболее близкого к нему, является то, что барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а также упругими элементами для поджатия шестерни к зубчатому венцу при остановке смесителя, причем диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

Благодаря тому что барабан снабжен зубчатым венцом и момент вращения барабану передается от находящейся с ним в постоянном зацеплении шестерни, входящей в состав привода, с блоков опорных катков, находящихся со стороны привода, снимается тангенциальная фрикционная нагрузка; при этом усилие в зубчатом зацеплении, приложенное от шестерни к зубчатому венцу барабана, частично снимает радиальную нагрузку с указанных блоков опорных катков. Кроме того, шарнирная установка привода позволяет расположением шарнира относительно шестерни привода обеспечить при работе смесителя постоянный контакт бандажей шестерни привода с бандажами зубчатого венца барабана, а исполнение диаметров указанных бандажей равными диаметрам их зацепления обеспечивает работу зацепления с требуемыми нормативными параметрами при изменяющейся деформации демпфирующих катков в случаях воздействия изменяющихся нагрузок на демпфирующие катки от барабана, в различной степени заполняемого шихтой; при остановке смесителя контакт бандажей шестерни привода с бандажами зубчатого венца осуществляется любым известным демпфирующим поджатием шестерни к венцу.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на фиг.1-3, на которых показано:

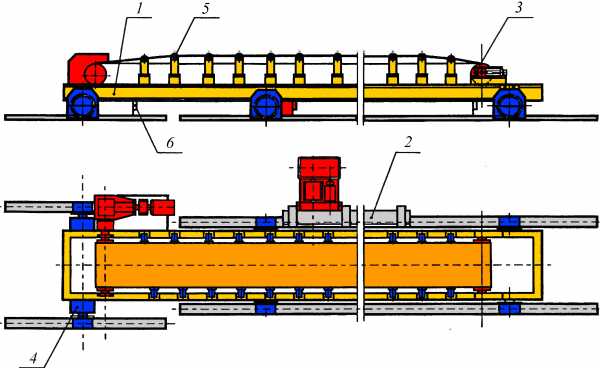

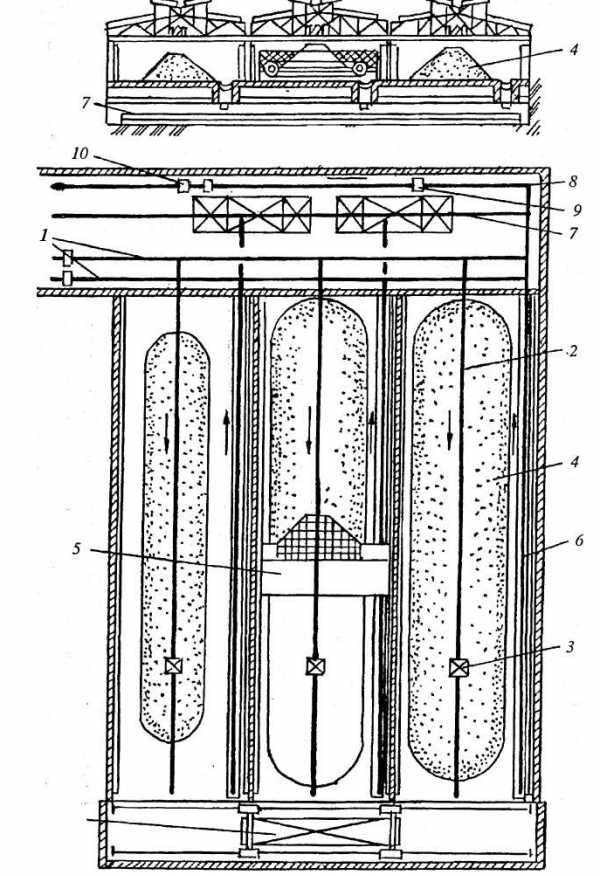

на фиг.1 - общий вид смесителя барабанного;

на фиг.2 - то же, вид сверху;

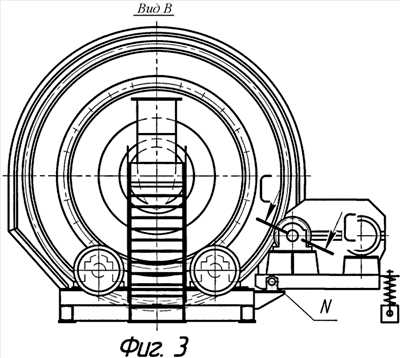

на фиг.3 - то же, вид со стороны загрузочной воронки;

на фиг.4 - разрез С-С по шестерне привода и зубчатому венцу барабана;

на фиг.5 - схема-разрез по D-D с указанием нагрузок на барабан.

Смеситель барабанный содержит раму 1 с упорными роликами 2 и покрытыми демпфирующим материалом блоками опорных катков 3, барабан 4, привод вращения барабана 5, загрузочную воронку 6, разгрузочную камеру 7 и установку для увлажнения шихты 8. Барабан 4 снабжен зубчатым венцом 9, имеющим цилиндрические бандажи 10 диаметром d1. Привод 5 вращения барабана установлен шарнирно с возможностью поворота относительно оси N и снабжен шестерней 11, имеющей цилиндрические бандажи 12 диаметром d 2. Диаметры бандажей зубчатого венца d1 и шестерни d2 соответственно равны диаметрам их зацепления d 1 и d2.

При рабочем вращении барабана с угловой скоростью бар и при обратном вращении в случае отключения электродвигателя привода сила FВШ, воздействующая от зубьев венца на зубья шестерни привода, стремится повернуть привод вокруг оси N и прижать бандажи шестерни к бандажам зубчатого венца, а при остановке смесителя контакт указанных бандажей достигается установкой упругих элементов 13, например пружин; то есть и при рабочем вращении барабана, и при остановке барабана смесителя бандажи шестерни постоянно находятся в контакте с бандажами венца и при любой загрузке барабана шихтой сохраняется межцентровое расстояние и заданные проектные параметры зубчатого зацепления.

Кроме того, при рабочем вращении барабана смесителя сила FВШ, воздействующая от зубьев шестерни привода на зубья венца барабана, и радиальная сила FRH, воздействующая от бандажей шестерни привода на бандажи зубчатого венца, частично снимают силовую реакцию FRK, необходимую для воздействия на барабан от блоков опорных катков, расположенных со стороны привода.

Смеситель барабанный по прототипу с длиной барабана L=8 м, внутренним диаметром барабана D=2,8 м, при насыпном весе шихты =1,8 т/м и заполнении поперечного сечения барабана шихтой K=8% имеет на блоках приводных катков результирующую нагрузку, равную 30,3 т, в том числе фрикционное тангенциальное усилие при установившемся движении барабана составляет 10,5 тонн. А на блоках неприводных катков результирующая нагрузка равна 12,9 т, в том числе фрикционное тангенциальное усилие от сопротивления блоков катков вращению составляет не более 0,3 тонны.

Смеситель барабанный, исполненный по предлагаемому техническому решению, при таких же параметрах имеет радиальную нагрузку на расположенные со стороны привода блоки опорных катков, равную FRK=20,9 т, а на блоки опорных катков с противоположной стороны - FRL=19,8 т. При этом фрикционное тангенциальное усилие от сопротивления блоков катков вращению составит не более 0,55 тонны.

Учитывая значительное снижение радиальных нагрузок и почти что полное снятие тангенциальных нагрузок на блоки опорных катков, расположенных со стороны привода, срок службы демпфирующего материала указанных катков составит 22-24 месяца, а на блоках опорных катков, расположенных с противоположной стороны от привода, - 24-26 месяцев; соответственно снижаются время и затраты на ремонты смесителя.

Смеситель барабанный для агломерационной шихты, содержащий раму с упорными роликами и с покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты, отличающийся тем, что барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а также смеситель снабжен упругими элементами для поджатия шестерни к зубчатому венцу при остановке смесителя, причем диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

www.freepatent.ru

Изобретение относится к области черной металлургии, в частности к оборудованию, применяемому в технологических процессах агломерации и агломерирующего обжига рудных материалов. Смеситель содержит раму с упорными роликами и с покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты. Барабан снабжен имеющим цилиндрические бандажи зубчатым венцом. Привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца. Смеситель снабжен упругими элементами для поджатая шестерни к зубчатому венцу при остановке смесителя. При этом диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления. Изобретение направлено на повышение срока службы покрытых демпфирующим материалом опорных катков, снижение времени и затрат на ремонт смесителя. 5 ил.

Изобретение относится к области черной металлургии, в частности к оборудованию, применяемому в технологических процессах подготовки шихты к агломерации и агломерирующему обжигу рудных материалов.

Известен смеситель барабанный («Агломерационное и обжиговое оборудование», отраслевой каталог, 20-91-01. - М.: ЦНИИТЭИтяжмаш, 1991, с.24-27), содержащий раму с опорными и упорными роликами, барабан, снабженный зубчатым венцом и установленный бандажами на опорные ролики, привод вращения барабана, входящий подвенцовой шестерней в зацепление с зубчатым венцом барабана, загрузочную воронку, разгрузочную камеру и установку увлажнения шихты.

При работе указанного смесителя пересыпающаяся внутри барабана шихта создает вибрацию, которая, почти не поглощаясь металлическими бандажами и опорными роликами, через раму передается на строительные конструкции здания. Кроме того, вибрация в течение 6-9 месяцев приводит к огранке опорных роликов, что требует их замены.

Известен смеситель барабанный («Агломерационное и обжиговое оборудование», отраслевой каталог, 20-91-01. - М.: ЦНИИТЭИтяжмаш, 1991, с.19-21), содержащий раму с упорными роликами и покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты.

При работе данного смесителя, наиболее близкого к предлагаемому, вибрация поглощается демпфирующим материалом катков. На катки приводной стороны, непосредственно соприкасаясь с поверхностью барабана, за счет возникающего трения передают барабану крутящий момент, и на демпфирующем материале создается тангенциальное усилие. Кроме того, смешиваемая в барабане шихта при работе смесителя смещается в сторону приводных катков, что приводит к увеличению радиальных нагрузок на приводные катки. Равнодействующее усилие на приводных катках при работе смесителя в 2-2,35 раза больше, чем на неприводных катках; в результате демпфирующий материал приводных катков разрушается через 7-9 месяцев, а неприводных катков - через 30-36 месяцев.

Предлагаемым изобретением решается задача повышения срока службы покрытых демпфирующим материалом опорных катков, снижения времени и затрат на ремонт смесителя.

Для достижения этого технического результата в смесителе барабанном, содержащем раму с упорными роликами и покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты, барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

Отличительными признаками предлагаемого смесителя барабанного от указанного выше, наиболее близкого к нему, является то, что барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а также упругими элементами для поджатия шестерни к зубчатому венцу при остановке смесителя, причем диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

Благодаря тому что барабан снабжен зубчатым венцом и момент вращения барабану передается от находящейся с ним в постоянном зацеплении шестерни, входящей в состав привода, с блоков опорных катков, находящихся со стороны привода, снимается тангенциальная фрикционная нагрузка; при этом усилие в зубчатом зацеплении, приложенное от шестерни к зубчатому венцу барабана, частично снимает радиальную нагрузку с указанных блоков опорных катков. Кроме того, шарнирная установка привода позволяет расположением шарнира относительно шестерни привода обеспечить при работе смесителя постоянный контакт бандажей шестерни привода с бандажами зубчатого венца барабана, а исполнение диаметров указанных бандажей равными диаметрам их зацепления обеспечивает работу зацепления с требуемыми нормативными параметрами при изменяющейся деформации демпфирующих катков в случаях воздействия изменяющихся нагрузок на демпфирующие катки от барабана, в различной степени заполняемого шихтой; при остановке смесителя контакт бандажей шестерни привода с бандажами зубчатого венца осуществляется любым известным демпфирующим поджатием шестерни к венцу.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на фиг.1-3, на которых показано:

на фиг.1 - общий вид смесителя барабанного;

на фиг.2 - то же, вид сверху;

на фиг.3 - то же, вид со стороны загрузочной воронки;

на фиг.4 - разрез С-С по шестерне привода и зубчатому венцу барабана;

на фиг.5 - схема-разрез по D-D с указанием нагрузок на барабан.

Смеситель барабанный содержит раму 1 с упорными роликами 2 и покрытыми демпфирующим материалом блоками опорных катков 3, барабан 4, привод вращения барабана 5, загрузочную воронку 6, разгрузочную камеру 7 и установку для увлажнения шихты 8. Барабан 4 снабжен зубчатым венцом 9, имеющим цилиндрические бандажи 10 диаметром d1. Привод 5 вращения барабана установлен шарнирно с возможностью поворота относительно оси N и снабжен шестерней 11, имеющей цилиндрические бандажи 12 диаметром d2. Диаметры бандажей зубчатого венца d1 и шестерни d2 соответственно равны диаметрам их зацепления d1 и d2.

При рабочем вращении барабана с угловой скоростью ωбар и при обратном вращении в случае отключения электродвигателя привода сила FВШ, воздействующая от зубьев венца на зубья шестерни привода, стремится повернуть привод вокруг оси N и прижать бандажи шестерни к бандажам зубчатого венца, а при остановке смесителя контакт указанных бандажей достигается установкой упругих элементов 13, например пружин; то есть и при рабочем вращении барабана, и при остановке барабана смесителя бандажи шестерни постоянно находятся в контакте с бандажами венца и при любой загрузке барабана шихтой сохраняется межцентровое расстояние и заданные проектные параметры зубчатого зацепления.

Кроме того, при рабочем вращении барабана смесителя сила FВШ, воздействующая от зубьев шестерни привода на зубья венца барабана, и радиальная сила FRH, воздействующая от бандажей шестерни привода на бандажи зубчатого венца, частично снимают силовую реакцию FRK, необходимую для воздействия на барабан от блоков опорных катков, расположенных со стороны привода.

Смеситель барабанный по прототипу с длиной барабана L=8 м, внутренним диаметром барабана D=2,8 м, при насыпном весе шихты ρ=1,8 т/м и заполнении поперечного сечения барабана шихтой K=8% имеет на блоках приводных катков результирующую нагрузку, равную 30,3 т, в том числе фрикционное тангенциальное усилие при установившемся движении барабана составляет 10,5 тонн. А на блоках неприводных катков результирующая нагрузка равна 12,9 т, в том числе фрикционное тангенциальное усилие от сопротивления блоков катков вращению составляет не более 0,3 тонны.

Смеситель барабанный, исполненный по предлагаемому техническому решению, при таких же параметрах имеет радиальную нагрузку на расположенные со стороны привода блоки опорных катков, равную FRK=20,9 т, а на блоки опорных катков с противоположной стороны - FRL=19,8 т. При этом фрикционное тангенциальное усилие от сопротивления блоков катков вращению составит не более 0,55 тонны.

Учитывая значительное снижение радиальных нагрузок и почти что полное снятие тангенциальных нагрузок на блоки опорных катков, расположенных со стороны привода, срок службы демпфирующего материала указанных катков составит 22-24 месяца, а на блоках опорных катков, расположенных с противоположной стороны от привода, - 24-26 месяцев; соответственно снижаются время и затраты на ремонты смесителя.

Смеситель барабанный для агломерационной шихты, содержащий раму с упорными роликами и с покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты, отличающийся тем, что барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а также смеситель снабжен упругими элементами для поджатия шестерни к зубчатому венцу при остановке смесителя, причем диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

www.findpatent.ru

Барабанные окомкователи (рис. 6.6) предназначены для окомкования и увлажнения агломерационной шихты с целью придания ей зернистости и повышенной газопроницаемости. Режим переката, при котором работают окомкователи, возникает при окружной скорости 0,5—1,2 м/с. При вращении барабана шихтовый материал поднимается на определенную высоту за счет силы трения его о стенки и по превышении угла динамического откоса скатывается по слою вниз.

Оптимальное время пребывания 2—3 мин с заполнением барабана 13%.

Однобарабанный окомкователь представляет собой барабан, установленный на четырех опорных роликах, смонтированных на общей жесткой раме. Вращение барабана осуществляется при помощи зубчатой пары.

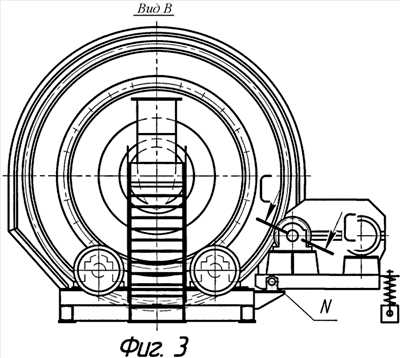

Рис. 6.6 Окомкователь однобарабанный

Барабан окомкователя 3 (рис. 6.) футерован внутри просечно-вытяжным листом для удержания гарнисажа. Устанавливается барабан под углом 1-4 градуса и опирается двумя стальными бандажами на ролики опорные 5, которые снабжены винтовыми упорами 4, закрепленными на раме 6. Упорные ролики 8 фиксируют барабан в осевом направлении. Загрузка шихтой производится через загрузочную воронку 2, разгрузка - через разгрузочную камеру 9.

Установка для увлажнения шихты 1 состоит из коллекторов с форсунками, которые крепятся к кронштейнам балки очистного устройства 10. Привод 7 передает вращение барабану через закрепленный на одном из фланцев разъемный зубчатый венец.

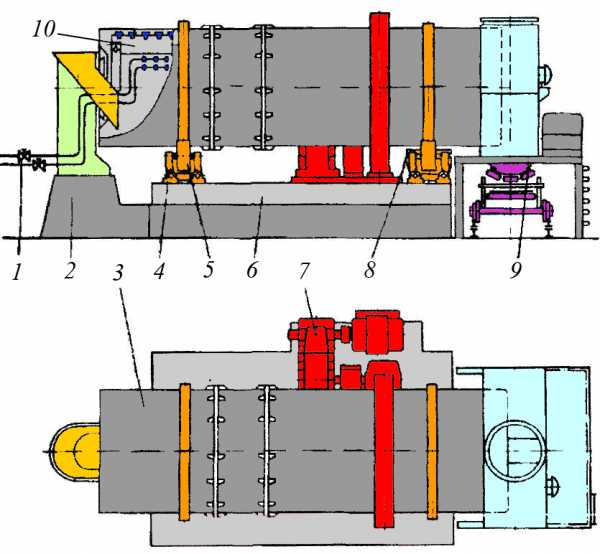

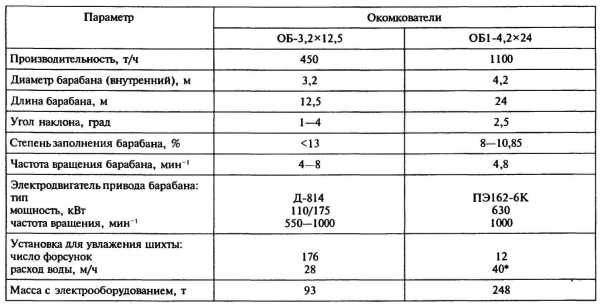

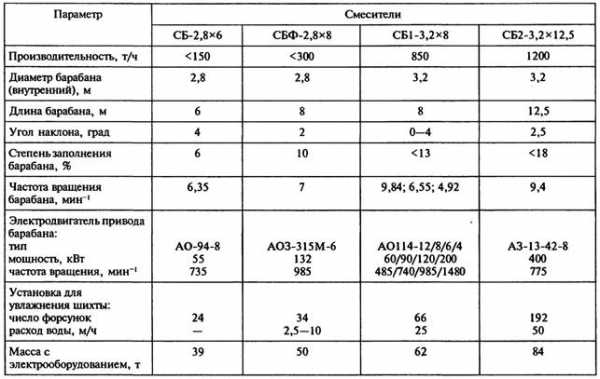

В таблице 6.2 представлена техническая характеристика окомкователей

Таблица 6.2 Техническая характеристика окомкователей

Смесители-окомкователи предназначены для смешивания и окомкования в одном агрегате агломерационной шихты и возврата с добавлением воды с целью придания ей зернистости и повышенной газопроницаемости.

Смеситель-окомкователь работает при скоростях, граничащих с водопадным режимом и режимом переката при окружной скорости – 1,2 м/с, пребыванием материала – 5 мин и заполнением барабана до 13%. При такой скорости материал интенсивно перемешивается, а затем окомковывается. Техническая характеристика смесителей- окомкователей представлена в таблице 6.3.

Таблица 6.3 Техническая характеристика смесителей-окомкователей

Технические характеристики смесителей и окомкователей, устанавливаемых на агломерационных фабриках, приведены в табл. 6.2, а окомкователей обжиговых фабрик - в табл. 6.3

Барабанные смесители позволяют смешивать агломерационную шихту со степенью однородности 80 - 85 %:

От окомкователей шихта, подготовленная в виде гранул, поступает на ленту челночного распределителя для ее загрузки в приемную воронку барабанного питателя агломерационной машины.

Челноковый распределитель шихты

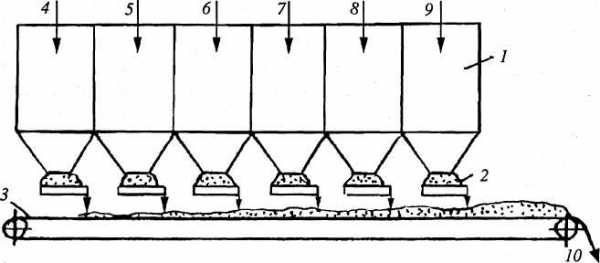

Распределитель шихты предназначен для транспортирования шихтового материала от окомкователя к агломерационной машине. Перемещаясь возвратно – поступательно перпендикулярно оси агломашины, распределитель загружает шихту равномерно по ширине аглоленты.

Распределитель шихты челноковый (рис. 6.7) представляет себой тележку с установленным на ней ленточным конвейером, совершающую возвратно – поступательное движение по рельсовому пути над загрузочной воронкой барабанного питателя.

Рис. 6.7 Челноковый распределитель агломерационной шихты

Техническая характеристики челнокового распределителя РЧ-1200 × 12500 агломерационной машины АКМ-312:

Максимальная производительность, т/ч………………… 450

Скорость транспортерной ленты, м/с……………………..1,22

Скорость перемещения распределителя, м/с………………0,2

Ход челнока,мм……………………………………………..3500

Ширина колеи, мм…………………………………………..1970

Длина транспортера, мм……………………………………12500

Ширина траспортерной ленты, мм…………………………1200

Распределитель шихты состоит из следующих узлов: сварной рамы 1, реверсивного механизма 2, натяжного и приводного барабанов 3 и 4, опорных роликов 5, скребкового устройства 6 и электрооборудования.

Рама опирается на колесные скаты. Два крайних ската выполнены с двумя ребордами, остальные без реборд.

Реверсивный механизм состоит из электродвигателя, цилиндрического редуктора, шестерни и рейки. Возвратно – поступательное движение распределителя осуществляется за счет реверса электродвигателя.

studfiles.net

Шнековые и роторные смесители

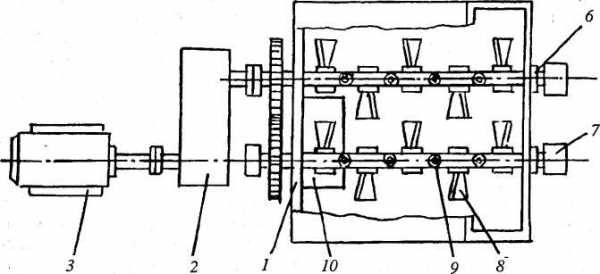

Для первичного смешивания шихтовых материалов как для агломерационных машин, так и на фабриках окатышей применяют разнообразные но конструкции смесители. При малой производительности устанавливают в потоке двухвалковые шнековые смесители. При большей потребности в шихте (200 — 1200 т/ч) предпочтение отдается смесителям роторным (типа Пике), вихревым (типа Лодиге) и барабанным.

Шнековые смесители(рис. 6.1) представляют собой металлический закрытый корпус — корыто 1, в котором на подшипниках 4 установлены два вала 2, приводимые во вращение от электродвигателя 5 через редуктор 6. Валы снабжены лопастями 3, расположенными на них по спирали. За счет встречного вращения валов и спирального расположения лопастей шихтовые материалы продвигаются от загрузочного 8 к разгрузочному 7 отверстию корпуса и в это время смешиваются. Степень однородности в шнековых смесителях достигает 92 - 96 %.

Рис. 6.1 Шнековый смеситель

Роторные смесители (рис. 6.2), устанавливаются на раме конвейера над лентой 10, на которую через дозирующие устройства поступают компоненты шихты. Далее они попадают в камеру 1, где за счет разбрасывания вращением роторов происходит активное перемешивание. В камере установлены дисковый 2 и лопастные 3 роторы. Дисковый ротор разравнивает слой шихты, а лопасти роторов компаненты шихты интенсивно перемешивают одновременно по высоте и ширине слоя.

Рис. 6.2 Роторный смеситель

Дисковый ротор 2 представляет собой трубчатый вал с приваренным! к нему дисками.

Несущая конструкция смесителя состоит из П-образного каркаса 4 и роликоопоры 6. На каркас устанавливаются электродвигатели привода роторов. Вращение роторов осуществляется от электродвигателей переменного тока через клиноременную передачу. Каждая пара роторов получает вращение от одного двигателя последовательно через шкивы 5, установленные на концах валов роторов.

У роторных смесителей, работающих на движущейся ленте степень однородности шихты не выше 40 — 60 %.

Степень однородности компанентов в шихте, подготовленной роторным смесителем фирмы «EIRICH» «АЙРИХ» вертикального типа (рис.6.3,а), установленных в бункерах (рис. 6.3, а) перед заполнением их шихтой или горизонтального типа (рис. 6.3, б), установленных в барабанах смесителей).

| а |  |

| б |

Рис. 6.3 Роторные смесители: а – вертикальный; б – горизонтальный.

Барабанные смесители

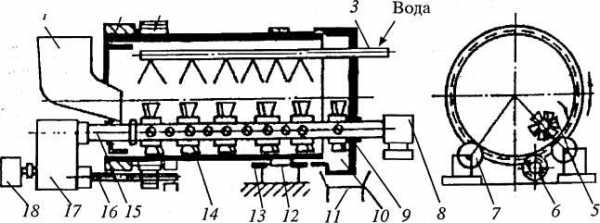

Барабанные смесители предназначены для перемешивания компонентов агломерационной шихты и возврата с добавлением воды с получением степени однородности до 80—85%. Водопадный режим, при котором работают смесители возникает при окружной скорости барабана равной 1,2—2 м/с, пребывании шихты 2—3 мин, с заполнением барабана 13%.

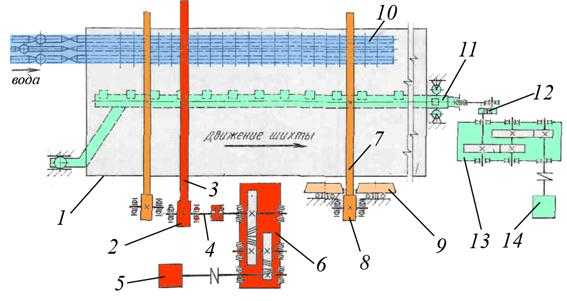

Барабан 1 (рис. 6.4)смесителя бандажами 7 опирается на четыре опорных ролика 8 и удерживается от смещения с осевом направлении двумя упорными роликами 9, расположенными с двух сторон бандажа.

Рис. 6.4. Принципиальная схема смесителя барабанного

Вращение барабану 1, установленному под небольшим углом к горизонту, передается через зубчатый венец 3 от электродвигателя 5 переменного тока через цилиндрический редуктор 6 и промежуточный вал 4 с шестерней 2.

Загрузка шихты производится через загрузочное устройство и при вращении барабана компоненты шихты перемешиваются при добавлении небольшего количества воды, которая подается внутрь барабана по трубам 10 с форсунками. Перемешиваемый материал перемещается вдоль оси барабана и выгружается из него в разгрузочную камеру. Материал, налипший на внутреннюю поверхность барабана, срезается ножами очистного устройства 11 совершающего возвратно-поступательное движение от кривошипно-шатунного механизма 12, который соединен с электродвигателем 14 переменного тока мощностью 4,5 Квт через цилиндрический редуктор 13. Продолжительность пребывания шихты в барабане 58 – 116 с.

Рис. 6.5. Смеситель барабанный

Привод смесителя состоит из электродвигателя, двухступенчатого редуктора, соединительных муфт и двух опорного промежуточного вала, на который насажена шестерня зубчатой пары.

В таблице 6.1 представлена техническая характеристика смесителей

Таблица 6.1 Технические характеристики смесителей

megaobuchalka.ru

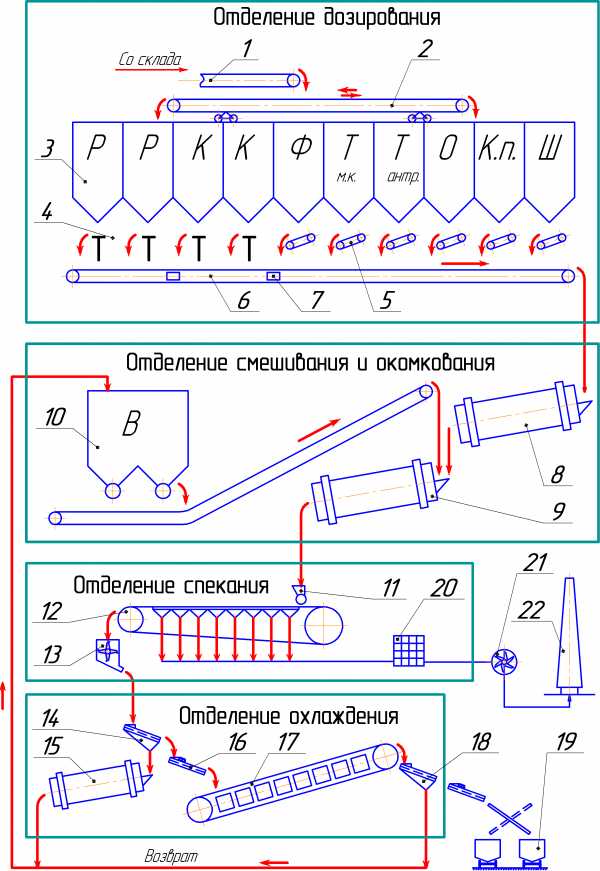

Основными железосодержащими продуктами доменной плавки являются агломерат и окатыши, производимые соответственно на агломерационных и обжиговых фабриках. Для производства агломерата горно обогатительные комбинаты на агломерационную фабрику поставляют руды и концентраты с основными размерами кусочков 6 – 8 мм, а для производства окатышей концентраты, измельченные до 0,050 – 0,070 мм

Изучение устройства и работы оборудования агломерационных фабрик для производства агломерата и оборудования фабрик для производства окатышей рассмотрим раздельно. Одинаковое по назначению оборудование для подготовки шихтовых материалов к спеканию агломерата или окатышей рассмотрено в разделе «Оборудование агломерационных фабрик».

Агломерационная фабрика предназначена для получения офлюсованного агломерата из: руды, концентрата, отходов металлургического производства руд, флюсов и топлива. После их подготовки, спекания и сортировки кондиционный агломерат отправляют в доменные цеха.

Рис. 1.1 Агломерат

Для получения агломерата в состав фабрики входят подразделения:

- корпусов для разгрузки вагонов с сыпучими материалами;

- складов для усреднения и хранения материалов;

- корпусов для дробления известняка и измельчения топлива;

- корпусов для дозирования компонентов шихты;

- корпусов для смешивания и окомкования агломерационной шихты;

- корпусов спекания, охлаждения и сортировки агломерата.

Со складов шихтовые материалы ленточными конвейерами 1 и 2 (рис. 1.2) в бункера 3 подают железосодержащую часть шихты (руду, концентрат, колошниковую пыль и возврат), топливо (мелочь кокса и уголь), флюсы (известняк и доломит) и отходы металлургического производства ( колошниковая пыль, шлам, окалина и др.). Перед подачей известняк подвергают дроблению в молотковой дробилке, а коксик – в четырех валковой. Из бункеров шихтовые материалы в определенных соотношениях, контролируемых весами 7, выдают питателями 4 и ленточными дозаторами 5 на сборный ленточный конвейер 6. Кроме железосодержащих компонентов в состав шихты вводят флюсы (15 – 20%), топливо (4 – 6 %). Все перечисленные компоненты шихты подают в барабаный смеситель 8, где их увлажняют (4 – 5 % воды) и тщательно перемешивают. После перемешивания из бункеров 10 в шихту добавляют мелочь (меньше 5,0 мм) агломерата (возврат) (20 – 30%) и передают ее для окомкования (получения гранул) в барабанный окомкователь 9.

Рис. 1.2 Принципиальная схема производства агломерата

Подготовленная к спеканию шихта челночным распределителем, приемной воронки и барабанного питателя 11 укладывается на ленту агломерационной машины 12 слоем высотой 350 – 450 мм. Шихта, укладываемая на непрерывно движущиеся тележки (ленте) поступает под зажигательный горн, в котором факел горелок зажигает находящийся в шихте коксик. Горение, начавшееся в верхнем слое, постепенно распространяется вниз к колосниковой решетке тележек. В слое горения развивается температура 1300 – 1500°с, которая приводит к образованию легкоплавких соединений (фаялита, силиката и феррита кальция и др.). Жидкая фаза, содержащая эти соединения, при затвердевании скрепляет частицы шихты в пористый твердый материал – агломерат.

Для протекания процесса горения кислород воздуха эксгаустером просасывают через слой шихты в спекательной тележке сверху-вниз. Эксгаустер создает разряжение 10 – 14 кПа под рабочей ветвью машины в вакуум – камерах, что обеспечивает удаление в атмосферу через дымовую трубу 22 газообразных продуктов сгорания, которые проходя через циклоны – пылеуловители 20, очищаются от пыли и просыпи шихты и агломерата.

На выходе из агломашины агломерат в виде «пирога» подвергается разрушению в одновалковой дробилке 13 и рассеву по фракциям на грохоте 14. Мелкая фракция после охлаждения в охладителе 15 мелочи агломерата (возврата) возвращается в бункер 10 на повторное окомкование.

Крупная фракция агломерата ( более 10 мм) имеет температуру в верхнем слое 500 – 600 °С, а в нижней части – 1200 °С. Поэтому агломерат подвергается охлаждению в линейных, кольцевых или чашевых охладителях 17, рассеву на грохоте холодного агломерата 18 и отправки его агловозах 19.

studfiles.net

Приготовление шихты на современных заводах механизировано.

Для этого используют шихтовочные и усреднительные машины, работающие в закрытых помещениях – шихтарниках. Наиболее распространены для приготовления, хранения и выдачи шихты метод послойного штабелирования и бункерная шихтовка.

Механизированный шихтарник послойного штабелирования чаще всего состоит из трех отсеков (пролетов). Разгрузка с конвейера производится автоматической тележкой, которая, перемещаясь вдоль отсека, рассыпает компоненты шихты тонкими горизонтальными слоями. В каждом отсеке создается штабель шихты длиной 60–70, шириной 16 и высотой 5–6 м, в штабеле до 8000 т шихты. Разгрузку штабеля производят с помощью шихторазгрузочной машины, представляющей самоходный четырехколесный мост с ведущими ходовыми колесами.

Шихтовочная машина, перемещаясь вдоль штабеля, с помощью бороны (рыхлителя) разрыхляет, перемешивает шихту и сбрасывает ее на скребковый транспортер. Далее через воронку перегрузки шихта поступает на сборный ленточный конвейер, расположенный в траншее вдоль каждого отсека. Борона делает 5–7 ходов в минуту. По сборному конвейеру 6 шихта поступает на конвейеры, куда подаются дополнительно необходимые материалы (восстановитель, возврат, отходы и т. д.). Шихту взвешивают на автоматических весах, при необходимости дорабатывают в дробилках и затем направляют на металлургическую переработку.

Нормальная работа механизированного шихтарника организуется по схеме: в одном отсеке постоянно находится подготовленный и опробованный штабель шихты, в другом – разгрузка штабеля и передача шихты в металлургический передел, в третьем – заполнение шихтовыми материалами.

|

| Механизированный шихтарник: 1, 2, 7, 8 – транспортеры; 3 – сбрасывающая тележка; 4 – штабель шихты; 5 – шихторазгрузочная машина; 6 – сборочный транспортер; 9 – автоматические весы; 10 – дробилка; 11 – передаточная тележка |

Метод послойного штабелирования обеспечивает выдачу более однородной, лучше перемешанной шихты постоянного состава (отклонение от расчетного обычно не превышает 5 %). При этом достигаются высокая степень механизации и лучшие санитарно-гигиенические условия. К существенным недостаткам относятся: сравнительно низкая производительность, недостаточная эффективность использования площади шихтарника.

|

| Шихторазгрузочная машина |

При бункерном методе приготовления шихты шихтовые материалы хранят в отдельных бункерах, из которых они послойно дозируются на ленточный конвейер.

|

| Схема бункерного шихтарника: 1 – бункер; 2 – питатель; 3 – ленточный транспортер; 4–6 – концентраты; 7 – обороты; 8 – кварц; 9 – известняк; 10 – шихта |

Отдельные металлургические технологии для своей реализации (агломерация, обжиг в КС, автогенные процессы и др.) требуют дальнейшего смешения усредненной шихты.

Для этой цели используют:

лопастные (шнековые) смесители,

барабанные смесители,

дезинтеграторы.

Лопастные смесители применяют для перемешивания мелко размолотых материалов. Они бывают одно- и двухвальные, последние разделяют на прямо- и противоточные. Материал загружают через воронку, перемешанная шихта разгружается через отверстие.

|

| Схема прямоточного смесителя: 1 – короб; 2 – редуктор; 3 – электродвигатель; 4 – зубчатая передача; 5 – загрузочная воронка; б – уплотнение; 7 – подшипник; 8 – лопасти; 9 – вал; 10 – разгрузочное отверстие |

Лопасти изготавливают из чугуна, износостойких сталей с наплавкой из твердых сплавов на рабочей части лопатки. Максимальная производительность лопастных и шнековых смесителей 50–60 т/ч.

Лопастные смесители просты в изготовлении и эксплуатации, но имеют сравнительно низкую производительность и не обеспечивают тщательного смешивания материала.

Барабанные смесители наиболее распространены в агломерационном производстве. Через загрузочную воронку во вращающийся цилиндрический барабан подается шихта.

|

| Барабанный смеситель: 1 – загрузочная воронка; 2,12 – бандажи; 3 – зубчатый венец; 4 – насадки; 5 – лопастной перемешиватель; 6 – шестерня; 7 – ролики; 8 – опора; 9 – стенка; 10 – разгрузочная камера; 11 – воронка; 13 – упорные ролики; 14 – барабан; 75 – торсионный вал; 16 – передающий вал; 17 – редуктор; 18 – электродвигатель |

Перемешенная готовая шихта выходит из неподвижной разгрузочной камеры в воронку. Барабан устанавливают с углом наклона 1–2,5° в сторону разгрузки Барабанные смесители по сравнению с лопастными имеют значительно большую производительность, обеспечивают высокое качество перемешивания материала. С другой стороны, это громоздкие, большой массы машины, работа которых сопровождается вибрациями и ударами.

poznayka.org

Изобретение относится к области черной металлургии, в частности к оборудованию, применяемому в технологических процессах агломерации и агломерирующего обжига рудных материалов. Смеситель содержит раму с упорными роликами и с покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты. Барабан снабжен имеющим цилиндрические бандажи зубчатым венцом. Привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца. Смеситель снабжен упругими элементами для поджатая шестерни к зубчатому венцу при остановке смесителя. При этом диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления. Изобретение направлено на повышение срока службы покрытых демпфирующим материалом опорных катков, снижение времени и затрат на ремонт смесителя. 5 ил.

Изобретение относится к области черной металлургии, в частности к оборудованию, применяемому в технологических процессах подготовки шихты к агломерации и агломерирующему обжигу рудных материалов.

Известен смеситель барабанный («Агломерационное и обжиговое оборудование», отраслевой каталог, 20-91-01. - М.: ЦНИИТЭИтяжмаш, 1991, с.24-27), содержащий раму с опорными и упорными роликами, барабан, снабженный зубчатым венцом и установленный бандажами на опорные ролики, привод вращения барабана, входящий подвенцовой шестерней в зацепление с зубчатым венцом барабана, загрузочную воронку, разгрузочную камеру и установку увлажнения шихты.

При работе указанного смесителя пересыпающаяся внутри барабана шихта создает вибрацию, которая, почти не поглощаясь металлическими бандажами и опорными роликами, через раму передается на строительные конструкции здания. Кроме того, вибрация в течение 6-9 месяцев приводит к огранке опорных роликов, что требует их замены.

Известен смеситель барабанный («Агломерационное и обжиговое оборудование», отраслевой каталог, 20-91-01. - М.: ЦНИИТЭИтяжмаш, 1991, с.19-21), содержащий раму с упорными роликами и покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты.

При работе данного смесителя, наиболее близкого к предлагаемому, вибрация поглощается демпфирующим материалом катков. На катки приводной стороны, непосредственно соприкасаясь с поверхностью барабана, за счет возникающего трения передают барабану крутящий момент, и на демпфирующем материале создается тангенциальное усилие. Кроме того, смешиваемая в барабане шихта при работе смесителя смещается в сторону приводных катков, что приводит к увеличению радиальных нагрузок на приводные катки. Равнодействующее усилие на приводных катках при работе смесителя в 2-2,35 раза больше, чем на неприводных катках; в результате демпфирующий материал приводных катков разрушается через 7-9 месяцев, а неприводных катков - через 30-36 месяцев.

Предлагаемым изобретением решается задача повышения срока службы покрытых демпфирующим материалом опорных катков, снижения времени и затрат на ремонт смесителя.

Для достижения этого технического результата в смесителе барабанном, содержащем раму с упорными роликами и покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты, барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

Отличительными признаками предлагаемого смесителя барабанного от указанного выше, наиболее близкого к нему, является то, что барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а также упругими элементами для поджатия шестерни к зубчатому венцу при остановке смесителя, причем диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

Благодаря тому что барабан снабжен зубчатым венцом и момент вращения барабану передается от находящейся с ним в постоянном зацеплении шестерни, входящей в состав привода, с блоков опорных катков, находящихся со стороны привода, снимается тангенциальная фрикционная нагрузка; при этом усилие в зубчатом зацеплении, приложенное от шестерни к зубчатому венцу барабана, частично снимает радиальную нагрузку с указанных блоков опорных катков. Кроме того, шарнирная установка привода позволяет расположением шарнира относительно шестерни привода обеспечить при работе смесителя постоянный контакт бандажей шестерни привода с бандажами зубчатого венца барабана, а исполнение диаметров указанных бандажей равными диаметрам их зацепления обеспечивает работу зацепления с требуемыми нормативными параметрами при изменяющейся деформации демпфирующих катков в случаях воздействия изменяющихся нагрузок на демпфирующие катки от барабана, в различной степени заполняемого шихтой; при остановке смесителя контакт бандажей шестерни привода с бандажами зубчатого венца осуществляется любым известным демпфирующим поджатием шестерни к венцу.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на фиг.1-3, на которых показано:

на фиг.1 - общий вид смесителя барабанного;

на фиг.2 - то же, вид сверху;

на фиг.3 - то же, вид со стороны загрузочной воронки;

на фиг.4 - разрез С-С по шестерне привода и зубчатому венцу барабана;

на фиг.5 - схема-разрез по D-D с указанием нагрузок на барабан.

Смеситель барабанный содержит раму 1 с упорными роликами 2 и покрытыми демпфирующим материалом блоками опорных катков 3, барабан 4, привод вращения барабана 5, загрузочную воронку 6, разгрузочную камеру 7 и установку для увлажнения шихты 8. Барабан 4 снабжен зубчатым венцом 9, имеющим цилиндрические бандажи 10 диаметром d1. Привод 5 вращения барабана установлен шарнирно с возможностью поворота относительно оси N и снабжен шестерней 11, имеющей цилиндрические бандажи 12 диаметром d2. Диаметры бандажей зубчатого венца d1 и шестерни d2 соответственно равны диаметрам их зацепления d1 и d2.

При рабочем вращении барабана с угловой скоростью ωбар и при обратном вращении в случае отключения электродвигателя привода сила FВШ, воздействующая от зубьев венца на зубья шестерни привода, стремится повернуть привод вокруг оси N и прижать бандажи шестерни к бандажам зубчатого венца, а при остановке смесителя контакт указанных бандажей достигается установкой упругих элементов 13, например пружин; то есть и при рабочем вращении барабана, и при остановке барабана смесителя бандажи шестерни постоянно находятся в контакте с бандажами венца и при любой загрузке барабана шихтой сохраняется межцентровое расстояние и заданные проектные параметры зубчатого зацепления.

Кроме того, при рабочем вращении барабана смесителя сила FВШ, воздействующая от зубьев шестерни привода на зубья венца барабана, и радиальная сила FRH, воздействующая от бандажей шестерни привода на бандажи зубчатого венца, частично снимают силовую реакцию FRK, необходимую для воздействия на барабан от блоков опорных катков, расположенных со стороны привода.

Смеситель барабанный по прототипу с длиной барабана L=8 м, внутренним диаметром барабана D=2,8 м, при насыпном весе шихты ρ=1,8 т/м и заполнении поперечного сечения барабана шихтой K=8% имеет на блоках приводных катков результирующую нагрузку, равную 30,3 т, в том числе фрикционное тангенциальное усилие при установившемся движении барабана составляет 10,5 тонн. А на блоках неприводных катков результирующая нагрузка равна 12,9 т, в том числе фрикционное тангенциальное усилие от сопротивления блоков катков вращению составляет не более 0,3 тонны.

Смеситель барабанный, исполненный по предлагаемому техническому решению, при таких же параметрах имеет радиальную нагрузку на расположенные со стороны привода блоки опорных катков, равную FRK=20,9 т, а на блоки опорных катков с противоположной стороны - FRL=19,8 т. При этом фрикционное тангенциальное усилие от сопротивления блоков катков вращению составит не более 0,55 тонны.

Учитывая значительное снижение радиальных нагрузок и почти что полное снятие тангенциальных нагрузок на блоки опорных катков, расположенных со стороны привода, срок службы демпфирующего материала указанных катков составит 22-24 месяца, а на блоках опорных катков, расположенных с противоположной стороны от привода, - 24-26 месяцев; соответственно снижаются время и затраты на ремонты смесителя.

Смеситель барабанный для агломерационной шихты, содержащий раму с упорными роликами и с покрытыми демпфирующим материалом блоками опорных катков, установленный на блоки опорных катков барабан, привод вращения барабана, загрузочную воронку, разгрузочную камеру и установку для увлажнения шихты, отличающийся тем, что барабан снабжен имеющим цилиндрические бандажи зубчатым венцом, привод вращения барабана установлен шарнирно и снабжен имеющей цилиндрические бандажи шестерней, постоянно находящейся в зацеплении с зубчатым венцом барабана и постоянно контактирующей своими бандажами с бандажами зубчатого венца, а также смеситель снабжен упругими элементами для поджатия шестерни к зубчатому венцу при остановке смесителя, причем диаметры бандажей зубчатого венца и шестерни соответственно равны диаметрам их зацепления.

bankpatentov.ru