Для периодического частного строительства с использованием пеноблоков нет смысла приобретать профессиональное дорогостоящее оборудование, ведь можно собрать пеногенератор своими руками. Технология производства пенобетона, как известно, проста: в жидкий бетонный раствор вносится пена и перемешивается. Пену получают с помощью пенообразователя, который является одной из главных составляющих частей оборудования для производства пенобетона.

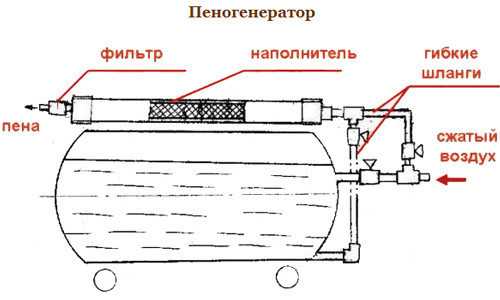

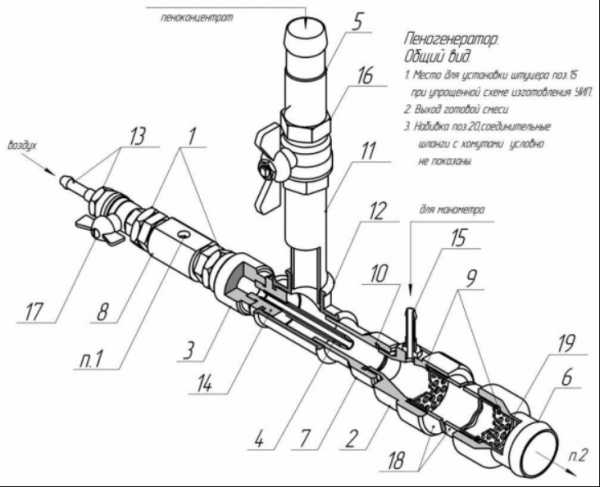

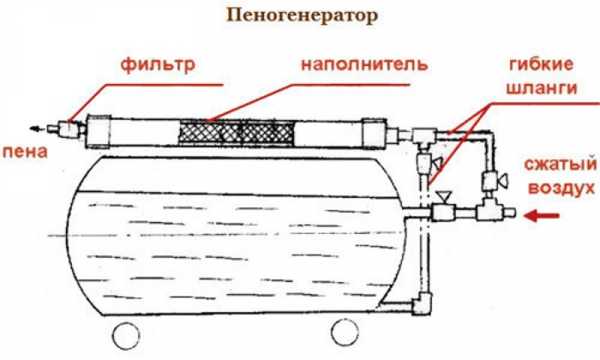

Схема пеногенератора.

Именно от качества и плотности пены зависят характеристики получаемого пенобетона, поэтому конструкция должна обеспечить правильное смешивание воздуха, воды и эмульсии. Самостоятельно собрать пеногенератор достаточно просто, так как его конструкция базируется на принципе парных вентилей. Правильная настройка регулировочных вентилей позволяет обеспечить необходимые параметры пены, а запорные вентили — открывать и закрывать систему.

Для сборки оборудования для производства пенобетона понадобятся следующие инструменты и приспособления:

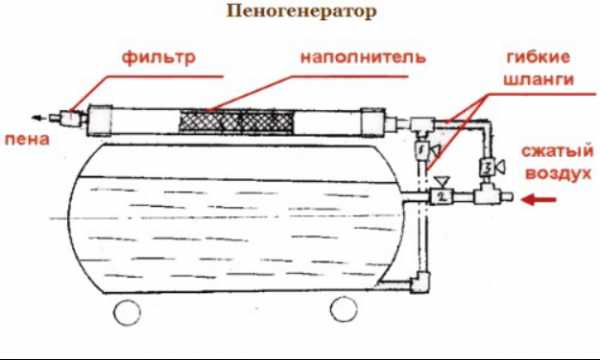

Схема смесителя с пеногенератором.

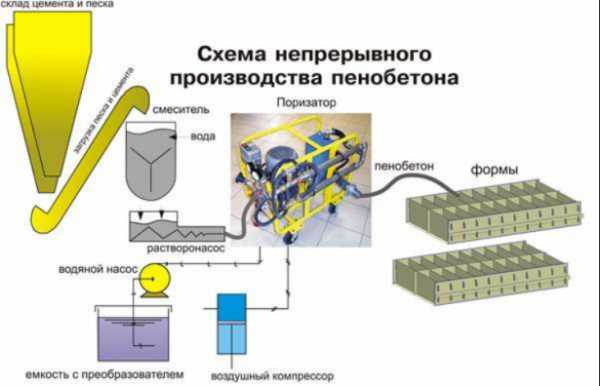

Принцип работы установки следующий: в емкости установки пенообразователь перемешивается с водой, затем смесь одновременно с воздухом от компрессора подводится в корпус пеногенератора. Раствор, перемешанный с воздухом, ударяется о сетку, преобразуясь в пену.

Изготовить конструкцию для производства пенобетона достаточно просто. При этом себестоимость работ будет относительно невысокой.

Пеногенератор, собранный своими руками, обойдется во много раз дешевле, чем покупка готового профессионального устройства.

Правильно собранная самодельная конструкция очень проста и надежна. Качество и плотность пены можно сравнить с пеной, получаемой в дорогих автоматических пеногенераторах.

В конструкции самодельной установки для производства пенобетона используется простейший принцип парных вентилей. С помощью регулировочных вентилей устанавливается плотность пены, а запорные вентили используются для перекрытия системы. Достаточно один раз подобрать подходящие параметры пены с помощью регулировочных вентилей, после чего можно пользоваться только вентилями запорными.

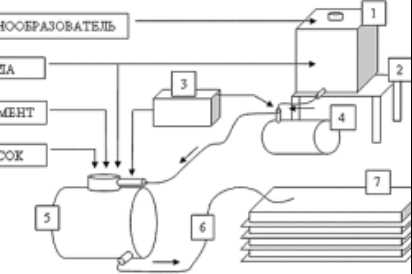

Схема воздушно-пенного генератора: 1 — Вентилятор, 2 — Рукав подачи раствора, 3 — Насадка, 4 — Сетка.

В основе конструкции для производства пенобетона лежат специальные вентили, одни из которых, как мы уже сказали, используются для перекрытия подачи пены, а другие — для задания плотности готового вещества на выходе. Сама по себе установка для производства пенобетона состоит из трех главных модулей: модуля подачи раствора, который предназначен для дальнейшего пенообразования, модуля пенообразования и модуля дозации. Слаженная работа всех перечисленных модулей является залогом бесперебойной и эффективной работы устройства.

Принцип действия самодельной установки для производства пенобетона такой же, как и у всех других видов пеногенераторов. В камеру турболентного смешивания осуществляется подача раствора пеноконцентрата, где он смешивается с потоком воздуха. Затем смесь под давлением проходит сквозь усеченное с двух сторон сопло. На входе осуществляется сжатие смеси, а на выходе — расширение, при этом происходит многократное увеличение скорости потока. По такому принципу работают все современные турбины. Смесь, выходящая из сопла под высоким давлением, попадает в пенопатрон и уже там разбивается в пену.

Это главный принцип действия, который обязательно нужно соблюсти, если потребуется собрать самодельную установку для генерации пены. Также нужно будет самостоятельно приладить к конструкции компрессор с давлением равным, 6 атм. Если не установить такой компрессор, раствор можно подавать и с помощью обыкновенного насоса, однако проведение больших объемов работ потребует использования соответствующего оборудования. В общей сложности с помощью самодельной установки можно получать до 500 л пены в минуту. Правильно сделанный пеногенератор позволит изготавливать массу хорошего качества, в больших объемах и полном соответствии технологии.

Схема турбулентного пеногенератора.

Исходя из вышеописанной технологии, конструкция для производства пенобетона должна включать в себя компрессор и смеситель для приготовления пены, бетонный смеситель, раздаточное устройство для заливки в формы и компрессор для перекачки раствора. Помимо главных составляющих, для обеспечения требуемого уровня механизации и автоматизации в состав установки пенообразователя могут входить и прочие механизмы и агрегаты.

При больших объемах производства пенобетона в установке могут использоваться несколько однотипных агрегатов и механизмов. Производительность и мощность отдельных компонентов пенообразователя рассчитывается таким образом, чтобы обеспечить равномерность и непрерывность технологического процесса. В самом простом варианте для производства пенобетона может использоваться установка, которая состоит из бетонного смесителя, компрессора и пеногенератора. Подобная схема производства пенобетона часто используется для заливки конструкций непосредственно на объектах строительства.

При выборе деталей для смесителя необходимо придерживаться правильного соотношения деталей. Так, внешний диаметр кольца должен быть на 12-15% больше, чем внутренний диаметр трубы, т.к. при вытягивании спирали диаметр несколько уменьшается. Внутренний же диаметр кольца должен быть почти на 20% меньше наружного диаметра кольца. Подобное соотношение размеров является самым оптимальным для труб разных диаметров.

Схема производства пенобетона с применением растворосмесителя.

При сборке пенообразователя резиновые ленты почти всегда соприкасаются со стенками бочки смесителя. В условиях слишком плотного трения лента будет немного сминаться. За один полный оборот вала стенки бочки два раза протираются лентами от центра к периферии. Однако даже при условии слабого примыкания ленты к стенке в данных местах смесь будет сама прилипать и выравнивать зазор. Отбивать ее не нужно — лишний раствор просто снимается с ленты и накоплений на стенках не образуется. Это происходит из-за того, что угол съема строительной смеси со стенок острый за счет непрерывной винтовой схемы лопастей.

Смесь удаляется со стеной и по турбулентному потоку продвигается внутрь к валу, после чего снова уносится вихревым потоком ленты. В смесителе во время работы создается одновременно четыре подобных потока (четырьмя разнонаправленными лентами).

Промежуточные оси должны иметь длину на 2-3 см меньшую внутреннего диаметра трубы. Помимо этого, они не должны задевать поверхности трубы во время вращения. Шаг промежуточных осей выполняется на 15% меньше, чем длина самой оси.

В качестве сальника лучше всего использовать асбестовый шнур, пропитанный обычной графитовой смазкой. Из него нарезаются кольца по диаметру вала установки без зазора. Их набивают таким образом, чтобы разрезы чередовались и были то вверху, то внизу. После этого прижимают подшипником и обтягивают крышкой опоры.

Можно использовать редуктор любой модели со значением коэффициента понижения от 1 на 15-25 (например, если двигатель установки рассчитан на 1500 оборотов, то редуктор будет понижать до 60-100 оборотов в минуту, увеличивая при этом мощность).

Такая конструкция позволит выполнять замес от 0,3 до 1,3 м³ материала в течение 3-5 минут и подавать его по шлангу на 8-12 м по вертикали и 15-20 м по горизонтали. Для подачи воздуха в смеситель используется тот же компрессор от пеногенератора.

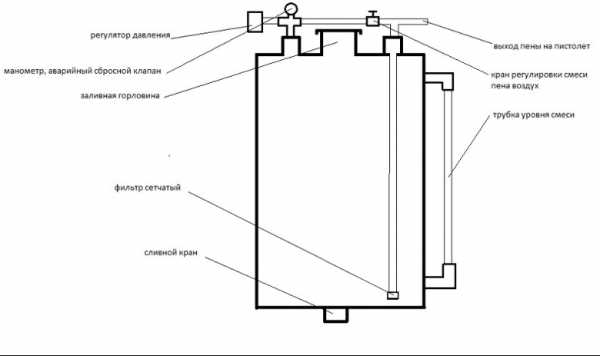

Сборку устройства для производства пенобетона необходимо начинать с емкости, в которую будут поступать воздух и водный раствор пенообразователя. В качестве материала для емкости лучше использовать металл, к примеру, железный цилиндрический сосуд. Работа оборудования основывается на непрерывном действии: подача сжатого воздуха и подача воды с эмульсией должны осуществляться постоянно.

Итак, на земле или на полу устанавливается отдельная емкость, которая наполняется смесью воды с пенообразующей эмульсией. За счет погружного насоса будет обеспечиваться подача раствора в бетономешалку через встроенный шланг. С помощью другого шланга из компрессора в железную емкость осуществляется подача сжатого воздуха. Так как пеногенератор собирается из доступных частей, обеспечить регулировку давления удобнее всего будет при помощи вентиля. Чтобы создать большее давление, потребуется всего лишь сильнее его перекрыть. С помощью такого же вентиля будет осуществляться регулирование подачи воды с пенообразователем в емкость. Для получения пены высокого качества достаточно всего лишь один раз их настроить.

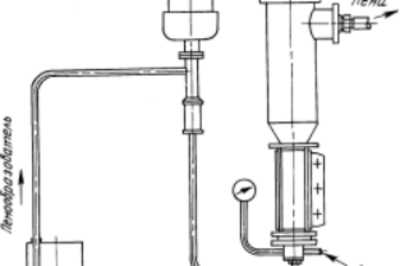

Для того чтобы смесь сжалась в емкости, устройство установки для производства пенобетона предусматривает наличие сопла. Сопло отдельно встраивается в корпус и имеет внутри резко сужающийся, а потом расширяющийся канал. Сжатие и расширение смеси в соответствии с законами физики обеспечивает ей большую скорость, с которой она поступает из сопла. Затем по шлангу смесь продвигается к выходу посредством пенопатрона.

Далее происходит следующее: смесь воды и пенообразователя с большой скоростью поступает из сопла, разбивается в фильтре и превращается в пену. Все соединения пеногенератора обязательно уплотняются муфтами.

В соответствии с такой схемой и осуществляется сборка устройства для пенообразования.

1pobetonu.ru

Современное оборудование для строительных работ поражает своим разнообразием. Производители техники стараются изо дня в день разрабатывать все более совершенные устройства, предназначенные для широкого спектра работ. Однако стоит отметить, что в большинстве случаев приобретение оборудования для строительных работ является мероприятием весьма затратным в финансовом плане. Между тем, редкий строитель готов поставить под сомнение возможность полноценного обеспечения строительных мероприятий только из-за необходимости оплатить покупку новой техники. Кроме того, не только приобретение, но даже временная аренда строительного оборудования может оказаться слишком существенной финансовой потерей. К счастью, хороший мастер может собрать даже пеногенератор для пенобетона своими руками.

Схема пеногенератора

Схема пеногенератораКак известно, сделанный своими руками пенобетон различных категорий весьма широко используется в современной строительной индустрии. Популярность данных материалов вполне обоснована, ведь они обладают достаточно широким набором положительных характеристик, что, впрочем, практически не влияет на их стоимость. Для того, чтобы разобраться с конструктивными особенностями сделанных собственными руками пеногенераторов, стоит изучить свойства и составляющие материала, который необходимо получить в итоге. В данном случае, естественно, речь идет о пенобетоне, который традиционно изготавливают из следующего набора компонентов:

Схема производства пенобетона: 1 – емкость для раствора пенообразователя, 2 – площадка обслуживания, 3 – компрессор, 4 – пеногенератор, 5 – смеситель, 6 – рукав напорный, 7 – формы ярусные

Схема производства пенобетона: 1 – емкость для раствора пенообразователя, 2 – площадка обслуживания, 3 – компрессор, 4 – пеногенератор, 5 – смеситель, 6 – рукав напорный, 7 – формы ярусныеСтоит отметить, что производство пеноблоков своими руками – весьма обоснованное в финансовом плане мероприятие. Стоимость такого строительного материала ниже, чем у его аналогов, представленных на отечественном рынке. Это связано в первую очередь с тем, что технология изготовления заводских аналогов пенобетона существенно выше. Если говорить о цене, которую придется заплатить за стандартный набор компонентов для производства строительного материала, нужно сказать, что наиболее существенные траты предвидятся в деле покупки цемента. Остальные составляющие в общей сумме не превысят цены необходимого количества бетона.

Схема пенообразователя

Схема пенообразователяСовременные специалисты постарались разработать максимально простую технологию сборки данного оборудования в домашних условиях. Для того, чтобы собрать качественный и надежный аппарат, необходимо разбираться в принципе, по которому он работает. Собственно, при помощи данного устройства осуществляется производство пены, которая потом ложится в основу пенобетона. Производственный агрегат традиционно состоит из трех различных модулей, которые обеспечивают слаженную работу всей системы и выполнение машиной ее основных функций. Речь идет о:

Пропорции компонентов для бетонной смеси

Пропорции компонентов для бетонной смесиВ пеногенератор запускается заранее подготовленный бетонный раствор, который под воздействием определенного давления преобразуется в пенобетон, предварительно смешиваясь с воздухом. Как показывает практика, оборудование такого типа может быть не только недорогостоящим, но и весьма производительным. Так, вполне возможно соорудить агрегат, способный производить порядка пятисот литров материала в минуту.

Для пеногенератора своими руками можно сделать и бетоносмеситель, который является инструментом, работающим в комплексе с данной машиной. Однако, его можно и заранее приобрести в магазине. Кроме того, бетоносмеситель в ряде случаев легко можно заменить самой обыкновенной лопатой или же другим удобным пользователю инструментом, предназначенном для перемешивания смесей вручную. Так или иначе, сам бетоносмеситель предназначен для изготовления смеси, то есть для перемешивания перечисленных выше компонентов материала.

Производство пенобетона в агрегате происходит непрерывно

Производство пенобетона в агрегате происходит непрерывноПрежде, чем приступать к непосредственной сборке оборудования, необходимо для начала подготовить детальный чертеж будущей машины. Помните, что необходимо сделать пеногенератор для пенобетона одновременно простой и, конечно же, надежной конструкцией с максимальной производительностью. Производимая на агрегате пена должна быть качественной и достаточно плотной, в противном случае конечный результат, строительный материал, невозможно будет использовать при возведении зданий.

Схема пеногенератора, собранного мастером-новичком

Схема пеногенератора, собранного мастером-новичкомСхема пеногенератора состоит из регулировочных вентилей, которые задают определенную плотность производимой пены, а также из запорных механизмов, которые при необходимости перекрывают систему. Таким образом, данная самодельная установка чисто конструктивно работает по известному в технических науках принципу – парные вентили. При помощи регулировочных вентилей в первичном случае эксплуатации устройства необходимо задать нужный показатель плотности изготавливаемой пены. В дальнейшем владельцу аппарата необходимо будет регулировать исключительно запорные вентили.

Пеногенератор в разрезе

Пеногенератор в разрезеНа чертежи необходимо нанести следующие компоненты агрегата:

Итак, камера турбулентного смешивания – одна из ключевых составляющих машины. Именно в это место погружается заранее подготовленный раствор. В камере смесь как следует вымешивается и далее под воздействием определенного давления проходит через дважды усеченное сопло. На момент входа в систему используемый раствор под давлением существенно сжимается, а в момент выхода из машины он, наоборот, расширяется. В случае расширения смеси скорость ее передвижения существенно увеличивается. По выходу из усеченного сопла бетонный раствор попадает в пенопатрон, где и становится пенистым веществом.

Схема-чертеж для сборки пеногенератора

Схема-чертеж для сборки пеногенератораСтоит отметить, что, если оборудование планируется использовать временно, а его высокая производительность не является крайне необходимой, то можно заменить сопло аваля на шайбу-жиклер.

Решив собрать свой собственный пеногенератор, заранее позаботьтесь о покупке следующего комплекта материалов, а также инструментария:

Сопло можно заменить на шайбу-жиклер

Сопло можно заменить на шайбу-жиклерПервым делом необходимо произвести сборку сосуда, в который будут в необходимых пропорциях подаваться бетонная смесь и воздух. Для резервуара данного назначения прекрасно подойдет любая железная емкость, форма которой приближена к цилиндрической. Для того, чтобы обеспечить непрерывную подачу сырья в машину, нужно установить погружной насос и шланг. Еще один шланг будет подавать в конструкцию пеногенератора сжатый воздух. При помощи специального вентиля можно будет отрегулировать давление внутри конструкции. К примеру, если вы хотите повысить уровень давления в пеногенераторе, то вентиль необходимо перекрыть.

Простой чертеж пеногенератора

Простой чертеж пеногенератораСопло Лаваля обычно отдельно устанавливается в корпус агрегата. Кроме того, в конструкции нужно не забыть разместить канал, который в определенных местах будет расширяться и зажиматься. Пенопатрон является замыкающим элементом системы, однако его наличие – едва ли не наиболее важное во всей конструкции. Это обусловлено тем, что пенообразование происходит именно в нем. Для того, чтобы в пенопатроне создавалась пена, его необходимо заполнить самыми обыкновенными приспособлениями для мытья посуды – ежиками или сеточками. Заранее подготовленные специалистами чертежи прекрасно иллюстрируют типы соединения в конструкции, расположение ее элементов.

Готовый пеногенератор

Готовый пеногенераторНе существует вариантов сборки любого устройства, которые не предполагают наличия определенных особенностей. В связи со спецификой строительной индустрии, самостоятельное изготовление оборудования для производства строительных материалов имеет весьма существенную специфику. Так, отвечая на вопрос, как сделать пеногенератор собственными руками, они называют следующие требования:

Пеногенератор понадобится не только в строительстве, но и в быту

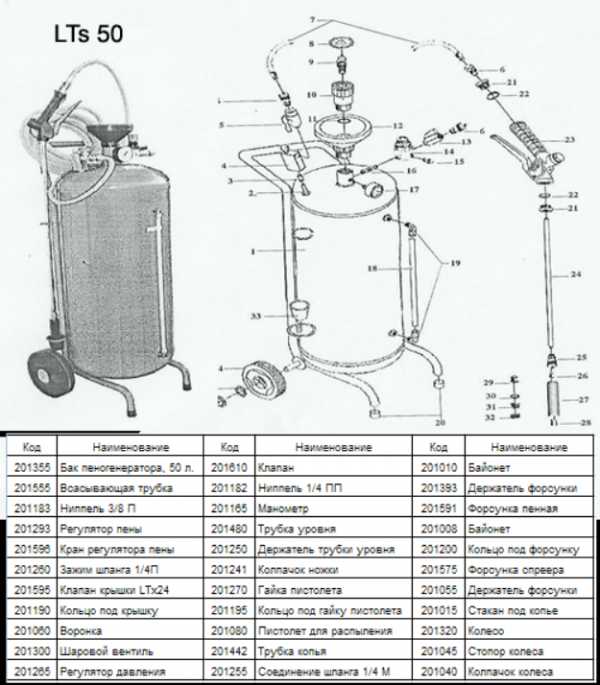

Пеногенератор понадобится не только в строительстве, но и в бытуСтоит учитывать и то, что в случае, когда вы хотите достичь показателя производительности оборудования порядка двухсот литров в минуту, нужно подобрать соответствующие габариты пенопатрона. Так, его диаметр должен варьироваться в диапазоне от 30 до 40 миллиметров, а длина ограничиваться показателями от 600 до 800 миниметров.

Грамотно собранный пеногенератор прослужит длительное время

Грамотно собранный пеногенератор прослужит длительное времяОсобенного внимания достоин пенопатрон. Для его изготовления стоит выбирать не спиралевидную, а проволочную сетку. В отношении наполнения стоит отдать предпочтение именно стекам, изготовленным из нержавейки. Их, как и фильтр для выхода пены из конструкции, можно купить в обычном магазине заранее. Корпус пенопатрона нужно плотно заполнить сеточками, а на его выход установить ерш с шайбой. Ерш можно и не устанавливать, однако в таком случае разбрызгивания продукта на выходе из конструкции избежать не удастся. Кроме того, это не лучшим образом скажется на эксплуатационном сроке всей конструкции. Сборка пеногенератора при условии теоретической подкованности среднего уровня не составит труда, а полученный агрегат прослужит долго и качественно.

Готовый пенобетон заливают в формы

Готовый пенобетон заливают в формыjsnip.ru

Дозатор предназначен для автоматического дозирования и пропорционального смешивания концентрата пенообразователя с водой.

Принцип работы дозатора ЭТС-MIX в комплекте с баком-дозатором ЭТС-МХС основан на вытеснении пенообразователя давлением воды и последующим смешивании двух потоков в соотношении, задаваемом отношением площадей отверстий калиброванных диафрагм. Вода при входе в смеситель разделяется на два потока: большая часть воды поступает внутрь дозатора через калиброванную диафрагму для воды, другая – отводится по боковой трубке внутрь бака, создавая компрессию на всю поверхность эластичной емкости и вытесняя пенообразователь через трубопровод с калиброванной диафрагмой в дозатор. Эластичная мембрана препятствует смешиванию пенообразователя с водой внутри бака.

Дозатор оснащен калиброванной диафрагмой на линии подачи воды и калиброванной диафрагмой с обратным клапаном на линии подачи пенообразователя, который препятствует смешиванию пенообразователя с водой внутри бака. Данное устройство гарантированно обеспечивает получение 1, 3-х или 6%-ного раствора, в зависимости от внутреннего диаметра установленной диафрагмы.

Технические характеристики

Корпус и трубопроводы: углеродистая или нержавеющая сталь

Обратный клапан: нержавеющая сталь или бронза

Дренажный клапан: латунь

Калибровочные шайбы: нержавеющая сталь

Манометры: нержавеющая сталь

Материалы

Корпус и трубопроводы: углеродистая или нержавеющая сталь

Обратный клапан: нержавеющая сталь или бронза

Дренажный клапан: латунь

Калибровочные шайбы: нержавеющая сталь

Манометры: нержавеющая сталь

* По требованию заказчика пропускная способность может быть увеличена до 18 000 л/мин.** По заявке заказчика параметры могут быть увеличены.*** Если бак с пеносмесителем находятся под давлением воды, то температура эксплуатации должна быть положительной, но не более +30°С.

|

Модель |

Ø A ANSI 150 |

Ø A UNI 2278/67 |

Ø B x Lg. |

Производительность (мин. ÷ макс.) л/мин. |

Содержание пенообразователя в водном растворе, % |

Вес, кг |

К-фактор |

|

ЭТС-MIX 2’’ |

2” RF SO |

DN50 PN16 |

2” толщина 40 |

<100 ÷ <100 |

1, 3, 6% |

20 |

45 |

|

ЭТС-MIX 2½’’ |

2½” RF SO |

DN65 PN16 |

2½” толщина 40 |

100 ÷ 600 |

1, 3, 6% |

25 |

156 |

|

ЭТС-MIX 3’’ |

3” RF SO |

DN80 PN16 |

3” толщина 40 |

360 ÷ 500 |

1, 3, 6% |

33 |

192 |

|

ЭТС-MIX 3’’ |

3” RF SO |

DN80 PN16 |

3” толщина 40 |

200 ÷ 1200 |

1, 3, 6% |

33 |

315 |

|

ЭТС-MIX 4’’ |

4” RF SO |

DN100 PN16 |

4” толщина 40 |

250 ÷ 1500 |

1, 3, 6% |

41 |

390 |

|

ЭТС-MIX 4’’ |

4” RF SO |

DN100 PN16 |

4” толщина 40 |

350 ÷ 2000 |

1, 3, 6% |

41 |

525 |

|

ЭТС-MIX 4’’ |

4” RF SO |

DN100 PN16 |

4” толщина 40 |

450 ÷ 2700 |

1, 3, 6% |

41 |

704 |

|

ЭТС-MIX 6’’ |

6” RF SO |

DN150 PN16 |

6” толщина 40 |

500 ÷ 3000 |

1, 3, 6% |

64 |

782 |

|

ЭТС-MIX 6’’ |

6” RF SO |

DN150 PN16 |

6” толщина 40 |

650 ÷ 4000 |

1, 3, 6% |

64 |

1040 |

|

ЭТС-MIX 6’’ |

6” RF SO |

DN150 PN16 |

6” толщина 40 |

900 ÷ 5400 |

1, 3, 6% |

64 |

1408 |

|

ЭТС-MIX 8’’ |

8” RF SO |

DN200 PN16 |

8” толщина 40 |

1100 ÷ 6600 |

1, 3, 6% |

87 |

1720 |

|

ЭТС-MIX 8’’ |

8” RF SO |

DN200 PN16 |

8” толщина 40 |

1350 ÷ 8100 |

1, 3, 6% |

87 |

2113 |

|

ЭТС-MIX 10’’ |

10” RF SO |

DN250 PN16 |

10” толщина 40 |

1790 ÷ 10740 |

1, 3, 6% |

160 |

2801 |

|

ЭТС-MIX 12’’ |

12” RF SO |

DN300 PN16 |

12” толщина 40 |

1, 3, 6% |

250 |

ecots.msk.ru

Устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении. Изобретение относится к смешиванию жидкости с жидкостью в постоянной пропорции независимо от расхода конечного продукта смешивания и может быть использовано для приготовления водного раствора пенообразователя определенной концентрации непосредственно перед подачей в систему пожаротушения, установленную в резервуаре с нефтью или нефтепродуктами, в помещениях нефтеперекачивающих станций, авиационных ангарах и т.п. Устройство содержит бак для пенообразователя с расположенной в нем мембраной для отделения пенообразователя от воды, подаваемой в бак при пожаротушении. В устройстве имеется также смеситель в виде емкости с входным отверстием для подачи воды, выходным отверстием для водного раствора пенообразователя и с установленным внутри дозатором воды. Устройство снабжено линией подачи воды в бак, присоединенной к смесителю до дозатора воды, и линией вытесненного водой из бака пенообразователя, присоединенной к смесителю после дозатора воды. На линии вытесненного водой из бака пенообразователя установлена калибровочная диафрагма пенообразователя с диаметром отверстия dп.o по отношению к диаметру отверстия dв дозатора воды dп.o=(0,18-0,2)dв для концентрации пенообразователя в водном растворе 3% или dп.o=(0,31-0,33)dв для концентрации пенообразователя в водном растворе 6%. Изобретение обеспечивает расширение диапазона изменения расхода водного раствора пенообразователя, в котором работает устройство. 2 ил.

Изобретение относится к смешиванию жидкости с жидкостью в постоянной пропорции независимо от расхода конечного продукта смешивания и может быть использовано для приготовления водного раствора пенообразователя определенной концентрации непосредственно перед подачей в систему пожаротушения, установленную в резервуаре с нефтью или нефтепродуктами, в помещениях нефтеперекачивающих станций, авиационных ангарах и т.п.

Известно устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении (ЕР 0296652 A3, В1, кл. A 62 C 5/02, 28.12.88, фигура 1). Устройство содержит бак для пенообразователя. В баке расположена мембрана для отделения пенообразователя от воды, подаваемой в бак при пожаротушении. Устройство включает смеситель в виде емкости с входным отверстием для подачи воды и выходным отверстием для водного раствора пенообразователя. Внутри смесителя установлен дозатор воды (трубка Вентури). Линия подачи воды в бак присоединена к смесителю до дозатора воды. Линия вытесненного водой из бака пенообразователя присоединена к смесителю после дозатора воды.

Во входное отверстие смесителя устройства подают воду. Часть воды проходит через дозатор воды, а часть поступает в бак по линии подачи воды в бак, присоединенный к смесителю до дозатора воды. По мере увеличения количества воды в баке возрастает ее давление через мембрану на пенообразователь. И пенообразователь вытесняется водой из бака по линии, присоединенной к смесителю после дозатора воды.

Расход вытесняемого пенообразователя задается для получения его концентрации в водном растворе, например, 3% или 6% за счет калибровки трубки Вентури. В смесителе происходит смешивание воды, прошедшей через трубку Вентури, и пенообразователя, вытесненного водой из бака. Полученный водный раствор пенообразователя заданной концентрации поступает на установку пожаротушения (пеногенератор, гидромонитор и т.п.).

Недостатком устройства является то, что оно не работает в широком диапазоне изменения расхода водного раствора пенообразователя. Например, устройство, рассчитанное на смешивание при максимальном расходе водного раствора пенообразователя 85 л/с, не работает при расходе 10 л/с из-за недостаточного перепада давления на выходе пенообразователя в смеситель по линии, присоединенной к смесителю после дозатора воды, и из-за процесса уравновешивания давления в смесителе до и после дозатора воды. Это обстоятельство снижает надежность и эффективность работы устройства при пожаротушении.

Это устройство принято за прототип.

Задачей изобретения является повышение надежности и эффективности устройства для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении.

Технический результат выражается в расширении диапазона изменения расхода водного раствора пенообразователя, в котором работает устройство.

Как и прототип, устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении содержит бак для пенообразователя с расположенной в нем мембраной для отделения пенообразователя от воды, подаваемой в бак при пожаротушении, смеситель в виде емкости с входным отверстием для подачи воды, выходным отверстием для водного раствора пенообразователя и с установленным внутри дозатором воды, линию подачи воды в бак, присоединенную к смесителю до дозатора воды, линию вытесненного водой из бака пенообразователя, присоединенную к смесителю после дозатора воды.

В отличие от прототипа на линии вытесненного водой из бака пенообразователя установлена калибровочная диафрагма пенообразователя с диаметром отверстия dп.o по отношению к диаметру отверстия dв дозатора воды dп.o=(0,18-0,2)dв для концентрации пенообразователя в водном растворе 3% или dп.о=(0,31-0,33)dв для концентрации пенообразователя в водном растворе 6%.

Устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении изображено на фигурах 1 и 2 со следующими обозначениями: 1 - бак для пенообразователя, 2 - мембрана для отделения пенообразователя и воды, 3 - смеситель, 4 - входное отверстие смесителя (для подачи воды), 5 - выходное отверстие смесителя (для водного раствора пенообразователя), 6 - дозатор воды, 7 - линия подачи воды в бак 1, 8 - линия вытесненного водой из бака 1 пенообразователя, 9 - калибровочная диафрагма пенообразователя.

Бак 1 заявляемого устройства, предназначенный для пенообразователя, содержит внутри мембрану 2 в виде, например, оболочки, непроницаемой для воды и пенообразователя и закрепленной в баке 1. Мембрана 2 служит для отделения пенообразователя от воды, подаваемой в бак 1 при пожаротушении.

Смеситель 3 выполнен в виде емкости, например цилиндра с входным отверстием 4 для подачи воды и с выходным отверстием 5 для выхода водного раствора пенообразователя. Отверстия 4 и 5 могут быть расположены, например, на противоположных торцах цилиндра. Внутри смесителя 3 установлен дозатор воды 6. В качестве дозатора воды 6 может быть калибровочная диафрагма, сопло или трубка Вентури.

Линия 7 подачи воды в бак 1 присоединена к смесителю 3 до дозатора воды 6 по ходу движения жидкости в смесителе 3. Другим концом линия 7 подачи воды в бак 1 соединена с баком 1.

Линия 8 вытесненного водой из бака 1 пенообразователя присоединена одним концом к смесителю 3 после дозатора воды 6 по ходу движения жидкости в смесителе 3. Другим концом линия 8 соединена с баком 1. На линии 8 установлена калибровочная диафрагма 9 для дозирования пенообразователя в водном растворе при пожаротушении. Калибровочная диафрагма 9 выполнена в виде элемента с отверстием. Диаметр dп.o отверстия калибровочной диафрагмы 9 лежит в интервале значений по отношению к диаметру dв отверстия, дозирующего воду, dп.o=(0,18-0,2)dв для концентрации пенообразователя в водном растворе 3% или dп.o=(0,31-0,33)dв для концентрации пенообразователя в водном растворе 6%.

Пенообразователь может находиться в баке 1 как с одной стороны мембраны 2, так и с другой. Например, если мембрана 2 выполнена в виде замкнутой оболочки, то пенообразователь может находиться или внутри оболочки мембраны 2 (фиг.1), или с внешней стороны оболочки мембраны 2 (фиг.2). В первом случае (фиг.1) линия 7 подачи воды в бак 1 направлена в бак 1 с внешней стороны мембраны 2, а линия 8 вытесненного водой из бака 1 пенообразователя выходит с другой стороны мембраны 2, а именно из внутренней полости мембраны 2. Во втором случае (фиг.2) линия 7 подачи воды в бак 1 направлена во внутреннюю полость оболочки мембраны 2, а линия 8 вытесненного водой из бака 1 пенообразователя выходит с другой стороны мембраны 2, а именно из бака 1 с внешней стороны мембраны 2.

Устройство работает следующим образом. Бак 1 заполнен пенообразователем с одной стороны мембраны 2, а оставшееся пространство с другой стороны мембраны 2 заполнено водой. Например, если мембрана 2 выполнена в виде замкнутой оболочки, то или пенообразователь находится во внутренней полости мембраны 2 (фиг.1), а оставшееся пространство внутренней полости бака 1 с другой стороны мембраны 2 заполнено водой, или пенообразователь находится с внешней стороны мембраны 2 (фиг.2), а внутренняя полость мембраны 2 частично заполнена водой.

В случае возникновения пожара во входное отверстие 4 смесителя 3 подают воду. В смесителе 3 часть воды проходит через дозатор воды 6, а часть поступает по линии 7, присоединенной к смесителю 3 до дозатора воды 6, в бак 1. В баке 1 вода оказывается в зависимости от исполнения устройства или с одной, например внешней, стороны мембраны 2 (фиг.1), или с другой стороны мембраны 2, например в ее внутренней полости (фиг.2).

По мере увеличения количества воды в баке 1 возрастает ее давление через мембрану 2 на пенообразователь. И последний вытесняется из бака 1 по линии 8, присоединенной к смесителю 3 за дозатором воды 6. Расход вытесняемого пенообразователя дозируется калибровочной диафрагмой 9, установленной на линии 8. Концентрация пенообразователя в водном растворе может составлять, например, 3% или 6%.

В смесителе 3 происходит смешивание пенообразователя с водой, и полученный водный раствор пенообразователя с заданной концентрацией пенообразователя (3% или 6%) выходит из отверстия 5 смесителя 3.

Пример 1.

Расход водного раствора пенообразователя равнялся 85 л/с, диаметр dв отверстия дозатора 6 воды 99,3 мм, концентрация пенообразователя в водном растворе 3%.

Диаметр dп.o отверстия калибровочной диафрагмы 9 пенообразователя был выбран из интервала значений по отношению к диаметру dв отверстия, дозирующего воду, dп.о=(0,18-0,2)dв, а именно: dп.o=0,19·99,3 мм =18,9 мм.

Устройство обеспечило дозирование пенообразователя с заданной концентрацией 3% при расходе 85 л/с водного раствора пенообразователя.

Пример 2.

Расход водного раствора пенообразователя равнялся 10 л/с, диаметр dв отверстия дозатора 6 воды 99,3 мм, концентрация пенообразователя в водном растворе 3%.

Диаметр dп.o отверстия калибровочной диафрагмы 9 пенообразователя был выбран из интервала значений по отношению к диаметру dв отверстия, дозирующего воду, dп.о=(0,18-0,2)dв, а именно: dп.o=0,19·99,3 мм =18,9 мм.

Устройство обеспечило дозирование пенообразователя с заданной концентрацией 3% при расходе 10 л/с водного раствора пенообразователя.

Вывод: примеры 1 и 2 показывают, что в отличие от прототипа заявляемое устройство, имеющее калибровочную диафрагму пенообразователя с диаметром отверстия dп.o, работает надежно и эффективно в широком диапазоне изменения расхода водного раствора пенообразователя от 85 л/с до 10 л/с при заданной концентрации пенообразователя 3%.

Пример 3.

Расход водного раствора пенообразователя равнялся 85 л/с, диаметр dв отверстия дозатора 6 воды 99,3 мм, концентрация пенообразователя в водном растворе 6%.

Диаметр dп.o отверстия калибровочной диафрагмы 9 пенообразователя был выбран из интервала значений по отношению к диаметру dв отверстия, дозирующего воду, dп.o=(0,31-0,33)dв, а именно: dп.o=0,32·99,3 мм =31,8 мм.

Устройство обеспечило дозирование пенообразователя с заданной концентрацией 6% при расходе 85 л/с водного раствора пенообразователя.

Пример 4.

Расход водного раствора пенообразователя равнялся 10 л/с, диаметр dв отверстия дозатора 6 воды 99,3 мм, концентрация пенообразователя в водном растворе 6%.

Диаметр dп.o отверстия калибровочной диафрагмы 9 пенообразователя был выбран из интервала значений по отношению к диаметру dв отверстия, дозирующего воду, dп.o=(0,31-0,33)dв, а именно: dп.o=0,32·99,3 мм =31,8 мм.

Устройство обеспечило дозирование пенообразователя с заданной концентрацией 6% при расходе 10 л/с водного раствора пенообразователя.

Вывод: примеры 3 и 4 показывают, что в отличие от прототипа заявляемое устройство, имеющее калибровочную диафрагму пенообразователя с диаметром отверстия dп.o, работает надежно и эффективно в широком диапазоне изменения расхода водного раствора пенообразователя от 85 л/с до 10 л/с при заданной концентрации пенообразователя 6%.

Таким образом, заявляемое устройство работает надежно и эффективно в более широком диапазоне изменения расхода водного раствора пенообразователя, чем прототип.

Устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении, содержащее бак для пенообразователя с расположенной в нем мембраной для отделения пенообразователя от воды, подаваемой в бак при пожаротушении, смеситель в виде емкости с входным отверстием для подачи воды, выходным отверстием для водного раствора пенообразователя и с установленным внутри дозатором воды, линию подачи воды в бак, присоединенную к смесителю до дозатора воды, линию вытесненного водой из бака пенообразователя, присоединенную к смесителю после дозатора воды, отличающееся тем, что на линии вытесненного водой из бака пенообразователя установлена калибровочная диафрагма пенообразователя с диаметром отверстия dп.o. по отношению к диаметру отверстия dв дозатора воды dп.о.=(0,18-0,2)dв для концентрации пенообразователя в водном растворе 3%-ном или dп.о.=(0,31-0,33)dв для концентрации пенообразователя в водном растворе 6%-ном.

www.findpatent.ru

Одним из направлений деятельности Научно-производственного объединения «Вариант-Гидротехника» стала разработка, производство и поставка оборудования для оснащения современных систем противопожарной защиты, реализующих новые технологии пожаротушения. В частности, такого важного элемента систем пожаротушения, как устройство дозирования и подготовки водного раствора пенообразователя. Подробнее об этих устройствах я попросила рассказать генерального директора компании Сергея Леонидовича Кострова.

– Сергей Леонидович, НПО «Вариант-Гидротехника» является разработчиком, производителем и поставщиком противопожарного оборудования. Что сегодня вы производите для борьбы с пожарами?

– Мы производим оборудование, предназначенное для тушения пожаров с применением воздушно-механической пены или воды, которое также может применяться для противопожарной защиты резервуарных парков, железнодорожных и автомобильных сливоналивных эстакад, терминалов, продуктовых насосных, причальных комплексов и других объектов. В частности, системы дозирования пенообразователя, которые относятся к пожарно-техническим устройствам, используются в системах и комплексах тушения пожаров с применением пены, получаемой из водных растворов пенообразователей, и предназначены для введения в воду (как правило, в водяной поток, подаваемый от насосной установки) определённого количества пенообразователя.

– Зачем они нужны и что собой представляют?

– В соответствии с существующими нормами пожарной безопасности, строго предписано количество пенообразователя того или иного типа, которое вводится в единицу объёма воды. Вода в этом случае служит основой раствора пенообразователя. Отсюда и необходимость введения в системы тушения пожаров такого оборудования, как системы дозирования пенообразователя.

В настоящее время используются растворы пенообразователя, которые обозначаются как 1%-ый, 3%-ый и 6%-ый. Это означает, что на единицу объёма раствора пенообразователя приходится соответственно 1, 3 или 6 процентов (опять же по объёму) пенообразователя, остальное – вода. Системы дозирования состоят из собственно дозирующего устройства, одной или нескольких ёмкостей для хранения ПО, контрольно-измерительного оборудования, обвязки из трубопроводов и различных устройств из разряда гидравлических.

Контрольно-измерительное оборудование предназначено для измерения текущих параметров системы, которые определяют её рабочие характеристики, и перевода их в визуальный вид или в вид, пригодный для компьютерного анализа. Трубопроводы объединяют отдельные элементы в систему. Гидравлические устройства могут быть элементами дозирующего устройства или же устанавливаются вне его на трубопроводах для обеспечения корректной работы дозирующей системы.

– То есть главное – дозатор. Какие они бывают?

– Дозирующее устройство – это центральный элемент системы дозирования. Есть традиционные, то есть применяемые повсеместно, есть новые, разработанные на новых принципах, и есть дозирующие устройства, выпускаемые и разрабатываемые нашим предприятием.

В некоторых случаях в систему дозирования могут входить несколько дозирующих устройств (дозаторов, пеносмесителей). Дозаторы разделяются на типы по принципу подачи пенообразователя в воду, на: эжекционные, напорные, пропорциональные (механические).

– Какие из них лучше?

– У каждого свои плюсы и свои минусы. Эжекционные дозаторы – струйные насосы, в которых пенообразователь затягивается в поток воды за счёт разрежения (вакуума), создаваемого струёй воды между соплом и диффузором. Их недостаток: использование системы диффузор – камера смешения – конфузор неизбежно приводит к снижению давления на выходе дозатора. Попытка компенсации этого явления может привести к самым нежелательным последствиям, вплоть до обратного хода раствора.

Напорные дозаторы используют дополнительную энергию, как правило, сжатого воздуха для принудительного ввода ПО в поток воды. Для постоянной подачи давление ПО в резервуаре его хранения (давление вытеснения) должно надёжно превышать давление в потоке воды, т.е. в трубопроводе. Недостаток этих дозаторов в том, что давление, создаваемое для вытеснения ПО, никак не связано с давлением в потоке воды. Если давление в потоке воды изменится в процессе работы, и это изменение не будет отслежено и компенсировано, и в то же время давление вытеснения ПО останется без изменения, количество поступающего в воду ПО будет значительно отличаться от заданного. Это обычное следствие отсутствия обратной связи в системах управления.

Пропорциональные дозаторы используют энергию водяного потока (потенциальную или кинетическую) для ввода ПО в воду. Иными словами, поток воды, идущий по трубопроводу от насосной установки (стационарной или передвижной), воздействует на ПО через какие-либо передаточные звенья, благодаря чему ПО вытесняется в поток пропорционально величине давления воды (потенциальная энергия) или величине расхода (кинетическая энергия) – в зависимости от принципа устройства дозатора.

Пропорциональные дозаторы не имеют недостатков, свойственных эжекционным и напорным дозаторам. Их единственным недостатком может быть признано более сложное, чем у вышеназванных, техническое устройство и, как следствие, высокая цена. Благодаря своим высоким техническим характеристикам, пропорциональные дозаторы могут вытеснить менее точные устройства в ответственных системах. Более дешёвые эжекционные и напорные дозаторы будут иметь место в системах, где разработчики сочтут точность смешения ПО с водой не столь важной.

– Все эти дозаторы производятся в России или какие-то из них приходится закупать за рубежом?

– Эжекционные и напорные дозаторы давно освоены предприятиями РФ и некоторых стран на территории бывшего СССР. А вот пропорциональные представлены на нашем рынке импортными образцами, за исключением баков-дозаторов.

Бак-дозатор представляет собой ёмкость, в которой ПО отделён от воды эластичной диафрагмой. Водяная полость соединена с напорным трубопроводом, таким образом давление воды передаётся через диафрагму на ПО, который и вытесняется в поток воды пропорционально её давлению.

Другим типом пропорционального дозатора является дозатор с обратной связью через трубку малого сечения, которая передаёт на подающее устройство дозатора информацию о давлении в потоке воды, проходящем через корпус дозатора.

В последние годы на нашем рынке появились несколько образцов дозаторов с вращающимся элементом – турбиной, которая приводится во вращение энергией движущегося водяного потока. Турбина в свою очередь приводит в действие то или иное устройство, подающее ПО в водяной поток. Ощутимые преимущества этого вида дозатора конфликтуют с недостатками, свойственными любому механическому устройству в потоке воды.

Необходимо применять специальные материалы, способные противостоять действию активных ионов, растворённых в воде, что опять же приводит к удорожанию. Ситуация осложняется тем, что большую часть срока службы противопожарные устройства находятся в режиме ожидания, т.е. после испытаний (проверки) все элементы системы подвержены воздействию остатков воды или раствора огнетушащего вещества и кислорода воздуха.

– Какие конкретно дозаторы производит ваше предприятие?

– Наше предприятие в соответствии с планом проведения собственных НИОКР разработало ряд дозаторов, в том числе эжекционных и напорных. Разработку предварили исследования существующих аналогов, их конструктивных особенностей и составных элементов. В напорных дозаторах существует шкала, размеченная в единицах расхода воды, проходящей через корпус дозатора. Эта шкала и запорно-регулирующая аппаратура (кран или вентиль, как правило) и являются определяющими элементами конструкции дозатора. Точность разметки шкалы, степень соответствия её делений положениям так называемой стрелки, закреплённой на оси (валу) крана, стабильность изготовления деталей крана, и в первую очередь – его запирающего элемента (в современных конструкциях – шара) – вот факторы, от которых зависит корректная работа дозатора – при условии, что оператор с точностью не хуже 10% определил давление в трубопроводе, выставил соответствующее давление наддува в ёмкости с пенообразователем и, определив объёмный расход воды, выставил его значение на шкале дозатора.

– Но ведь оператор может допустить неточность или просто ошибиться?

– Да, несомненно. И всё же напорные дозаторы имеют право на существование и, вероятно, ещё не один год будут включаться разработчиками в системы дозирования пенообразователей. Однако рискнём предположить, что будущее – за пропорциональными дозаторами, которые и являются в настоящее время основным объектом разработки наших конструкторов. Но об этом – мы с вами поговорим в другой раз.

– Спасибо, Сергей Леонидович, за содержательную беседу!

Беседовала Дарья Китина

НПО «Вариант-Гидротехника»141292, МО, г. Красноармейск, м-н Северный, д. 4 тел./факс: +7 (496) 523 5130 +7 (496) 523 5273 +7 (495) 778 1591+7 (495) 502 1834 e-mail: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.">Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.www.variant-hydro.ru

www.to-inform.ru

Для периодического частного строительства с использованием пеноблоков нет смысла приобретать профессиональное дорогостоящее оборудование, ведь можно собрать пеногенератор своими руками. Технология производства пенобетона, как известно, проста: в жидкий бетонный раствор вносится пена и перемешивается. Пену получают с помощью пенообразователя, который является одной из главных составляющих частей оборудования для производства пенобетона.

Схема пеногенератора.

Именно от качества и плотности пены зависят характеристики получаемого пенобетона, поэтому конструкция должна обеспечить правильное смешивание воздуха, воды и эмульсии. Самостоятельно собрать пеногенератор достаточно просто, так как его конструкция базируется на принципе парных вентилей. Правильная настройка регулировочных вентилей позволяет обеспечить необходимые параметры пены, а запорные вентили – открывать и закрывать систему.

Для сборки оборудования для производства пенобетона понадобятся следующие инструменты и приспособления:

Схема смесителя с пеногенератором.

Принцип работы установки следующий: в емкости установки пенообразователь перемешивается с водой, затем смесь одновременно с воздухом от компрессора подводится в корпус пеногенератора. Раствор, перемешанный с воздухом, ударяется о сетку, преобразуясь в пену.

Изготовить конструкцию для производства пенобетона достаточно просто. При этом себестоимость работ будет относительно невысокой.

Пеногенератор, собранный своими руками, обойдется во много раз дешевле, чем покупка готового профессионального устройства.

Правильно собранная самодельная конструкция очень проста и надежна. Качество и плотность пены можно сравнить с пеной, получаемой в дорогих автоматических пеногенераторах.

В конструкции самодельной установки для производства пенобетона используется простейший принцип парных вентилей. С помощью регулировочных вентилей устанавливается плотность пены, а запорные вентили используются для перекрытия системы. Достаточно один раз подобрать подходящие параметры пены с помощью регулировочных вентилей, после чего можно пользоваться только вентилями запорными.

Схема воздушно-пенного генератора: 1 – Вентилятор, 2 – Рукав подачи раствора, 3 – Насадка, 4 – Сетка.

В основе конструкции для производства пенобетона лежат специальные вентили, одни из которых, как мы уже сказали, используются для перекрытия подачи пены, а другие – для задания плотности готового вещества на выходе. Сама по себе установка для производства пенобетона состоит из трех главных модулей: модуля подачи раствора, который предназначен для дальнейшего пенообразования, модуля пенообразования и модуля дозации. Слаженная работа всех перечисленных модулей является залогом бесперебойной и эффективной работы устройства.

Принцип действия самодельной установки для производства пенобетона такой же, как и у всех других видов пеногенераторов. В камеру турболентного смешивания осуществляется подача раствора пеноконцентрата, где он смешивается с потоком воздуха. Затем смесь под давлением проходит сквозь усеченное с двух сторон сопло. На входе осуществляется сжатие смеси, а на выходе – расширение, при этом происходит многократное увеличение скорости потока. По такому принципу работают все современные турбины. Смесь, выходящая из сопла под высоким давлением, попадает в пенопатрон и уже там разбивается в пену.

Это главный принцип действия, который обязательно нужно соблюсти, если потребуется собрать самодельную установку для генерации пены. Также нужно будет самостоятельно приладить к конструкции компрессор с давлением равным, 6 атм. Если не установить такой компрессор, раствор можно подавать и с помощью обыкновенного насоса, однако проведение больших объемов работ потребует использования соответствующего оборудования. В общей сложности с помощью самодельной установки можно получать до 500 л пены в минуту. Правильно сделанный пеногенератор позволит изготавливать массу хорошего качества, в больших объемах и полном соответствии технологии.

Схема турбулентного пеногенератора.

Исходя из вышеописанной технологии, конструкция для производства пенобетона должна включать в себя компрессор и смеситель для приготовления пены, бетонный смеситель, раздаточное устройство для заливки в формы и компрессор для перекачки раствора. Помимо главных составляющих, для обеспечения требуемого уровня механизации и автоматизации в состав установки пенообразователя могут входить и прочие механизмы и агрегаты.

При больших объемах производства пенобетона в установке могут использоваться несколько однотипных агрегатов и механизмов. Производительность и мощность отдельных компонентов пенообразователя рассчитывается таким образом, чтобы обеспечить равномерность и непрерывность технологического процесса. В самом простом варианте для производства пенобетона может использоваться установка, которая состоит из бетонного смесителя, компрессора и пеногенератора. Подобная схема производства пенобетона часто используется для заливки конструкций непосредственно на объектах строительства.

При выборе деталей для смесителя необходимо придерживаться правильного соотношения деталей. Так, внешний диаметр кольца должен быть на 12-15% больше, чем внутренний диаметр трубы, т.к. при вытягивании спирали диаметр несколько уменьшается. Внутренний же диаметр кольца должен быть почти на 20% меньше наружного диаметра кольца. Подобное соотношение размеров является самым оптимальным для труб разных диаметров.

Схема производства пенобетона с применением растворосмесителя.

При сборке пенообразователя резиновые ленты почти всегда соприкасаются со стенками бочки смесителя. В условиях слишком плотного трения лента будет немного сминаться. За один полный оборот вала стенки бочки два раза протираются лентами от центра к периферии. Однако даже при условии слабого примыкания ленты к стенке в данных местах смесь будет сама прилипать и выравнивать зазор. Отбивать ее не нужно – лишний раствор просто снимается с ленты и накоплений на стенках не образуется. Это происходит из-за того, что угол съема строительной смеси со стенок острый за счет непрерывной винтовой схемы лопастей.

Смесь удаляется со стеной и по турбулентному потоку продвигается внутрь к валу, после чего снова уносится вихревым потоком ленты. В смесителе во время работы создается одновременно четыре подобных потока (четырьмя разнонаправленными лентами).

Промежуточные оси должны иметь длину на 2-3 см меньшую внутреннего диаметра трубы. Помимо этого, они не должны задевать поверхности трубы во время вращения. Шаг промежуточных осей выполняется на 15% меньше, чем длина самой оси.

В качестве сальника лучше всего использовать асбестовый шнур, пропитанный обычной графитовой смазкой. Из него нарезаются кольца по диаметру вала установки без зазора. Их набивают таким образом, чтобы разрезы чередовались и были то вверху, то внизу. После этого прижимают подшипником и обтягивают крышкой опоры.

Можно использовать редуктор любой модели со значением коэффициента понижения от 1 на 15-25 (например, если двигатель установки рассчитан на 1500 оборотов, то редуктор будет понижать до 60-100 оборотов в минуту, увеличивая при этом мощность).

Такая конструкция позволит выполнять замес от 0,3 до 1,3 м³ материала в течение 3-5 минут и подавать его по шлангу на 8-12 м по вертикали и 15-20 м по горизонтали. Для подачи воздуха в смеситель используется тот же компрессор от пеногенератора.

Сборку устройства для производства пенобетона необходимо начинать с емкости, в которую будут поступать воздух и водный раствор пенообразователя. В качестве материала для емкости лучше использовать металл, к примеру, железный цилиндрический сосуд. Работа оборудования основывается на непрерывном действии: подача сжатого воздуха и подача воды с эмульсией должны осуществляться постоянно.

Итак, на земле или на полу устанавливается отдельная емкость, которая наполняется смесью воды с пенообразующей эмульсией. За счет погружного насоса будет обеспечиваться подача раствора в бетономешалку через встроенный шланг. С помощью другого шланга из компрессора в железную емкость осуществляется подача сжатого воздуха. Так как пеногенератор собирается из доступных частей, обеспечить регулировку давления удобнее всего будет при помощи вентиля. Чтобы создать большее давление, потребуется всего лишь сильнее его перекрыть. С помощью такого же вентиля будет осуществляться регулирование подачи воды с пенообразователем в емкость. Для получения пены высокого качества достаточно всего лишь один раз их настроить.

Для того чтобы смесь сжалась в емкости, устройство установки для производства пенобетона предусматривает наличие сопла. Сопло отдельно встраивается в корпус и имеет внутри резко сужающийся, а потом расширяющийся канал. Сжатие и расширение смеси в соответствии с законами физики обеспечивает ей большую скорость, с которой она поступает из сопла. Затем по шлангу смесь продвигается к выходу посредством пенопатрона.

Далее происходит следующее: смесь воды и пенообразователя с большой скоростью поступает из сопла, разбивается в фильтре и превращается в пену. Все соединения пеногенератора обязательно уплотняются муфтами.

В соответствии с такой схемой и осуществляется сборка устройства для пенообразования.

o-cemente.info

Устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении предназначено для приготовления водного раствора пенообразователя определенной концентрации непосредственного перед подачей в систему пожаротушения, установленную в резервуаре с нефтью или нефтепродуктами, в помещениях нефтеперекачивающих станций, авиационных ангарах и т.п. В смеситель (6) подают пенообразователь из баков (1, 2) по линии (15) и воду из другого источника (на фигурах не показан), а на выходе смесителя (6) получают водный раствор пенообразователя определенной концентрации. Внутри двух баков (1, 2) установлена мембрана (3), делящая баки (1, 2) на отсеки: для воды (5) и пенообразователя (6). Вода, подаваемая в смеситель (6), частично проходит в него, а частично поступает в баки (1, 2) по линии (10), вытесняя пенообразователь посредством мембраны (3) в линию (15). На линии (15) установлена калибровочная диафрагма пенообразователя (16). Диаметр дозирующего отверстия диафрагмы (16) определяет концентрацию пенообразователя в водном растворе. Присоединенные к бакам (1, 2) концы линий воды (10) и пенообразователя (15) выполнены в виде развилин, части каждой из которых зеркально равны. За счет этого при переключении устройства с режима одновременной работы баков на режим одиночной работы бака (1) или (2) не требуется менять диаметр калибровочной диафрагмы пенообразователя (16) для сохранения неизменной концентрации пенообразователя в одном растворе.

3 ил.

Полезная модель относится к смешиванию жидкости с жидкостью в постоянной пропорции независимо от расхода конечного продукта смешивания и может быть использована для приготовления водного раствора пенообразователя определенной концентрации непосредственно перед подачей в систему пожаротушения, установленную в резервуаре с нефтью или нефтепродуктами, в помещениях нефтеперекачивающих станций, авиационных ангарах и т.п.

Известно устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении, которое производит фирма Sabo Espanola, Испания, модель MXC-I-2X (Каталог фирмы Sabo Espanola, Барселона, Испания, стр.16-17, 21.01.2004 г., см.

Также http://www.sabo-esp.com/contraincendios2005/escontraincendios/prod_esp/mxc-i-2x.html) И которое производит фирма Fabbrica apparecchiature anticendio, Италия (www.fasspa.net), модель Fx2 и модель FIx2 (http://www.fasspa.net/schede%20tecniche/Premescolatori%20pdf/SCHEDAtecnicaPremFX2.pdf) (http://www.fasspa.net/schede%20tecniche/Premescolatori%20pdf/SCHEDAtecnicaPremFIx2.pdf) (http://www.ptv-centre.ru/content/view/68/92/)

Устройство содержит два бака. В каждом баке расположена мембрана делящая внутреннюю полость бака на отсек для пенообразователя и отсек для воды, подаваемой в бак при пожаротушении.

Устройство включает также смеситель в виде емкости с входным отверстием для подачи воды и выходным отверстием для водного раствора пенообразователя. Внутри смесителя установлен дозатор воды.

Линия подачи воды в баки присоединена одним концом к смесителю до дозатора воды по ходу движения потока в смесителе, а другой конец этой линии представляет собой развилину, части которой присоединены

по одной к отсеку для воды каждого бака. Части развилины линии подачи воды не равны по длине и конфигурации.

Линия вытесненного водой из баков пенообразователя присоединена одним концом к смесителю после дозатора воды по ходу движения потока в смесителе. На этом конце линии установлена калибровочная диафрагма пенообразователя. Другой конец линии представляет собой развилину, части которой присоединены по одной к отсеку пенообразователя каждого бака. Части развилины линии пенообразователя не равны по длине и конфигурации.

Во входное отверстие смесителя устройства подают воду. Вода частично проходит через дозатор воды, а частично поступает по линии подачи воды через соответствующую часть развилины в бак. При этом запорная арматура на другой части развилины находится в положении «закрыто», герметично перекрывая эту часть и препятствуя проходу воды. По мере увеличения количества воды в баке возрастает ее давление через мембрану на пенообразователь. Пенообразователь вытесняется водой из бака по линии, присоединенной к смесителю после дозатора воды. Причем пенообразователь сначала поступает из отсека для пенообразователя в часть развилины, присоединенной к баку. Другая часть развилины, присоединенная к отсеку для пенообразователя резервного, неработающего бака, герметично закрыта запорной арматурой. Затем пенообразователь поступает по линии пенообразователя через калибровочную диафрагму в смеситель. Диаметр отверстия калибровочной диафрагмы пенообразователя обеспечивает требуемую концентрацию пенообразователя в водном растворе. В смесителе происходит смешивание воды, прошедшей через дозатор воды, и пенообразователя, вытесненного водой из бака и прошедшего через калибровочную диафрагму. Через выходное отверстие смесителя полученный водный раствор пенообразователя заданной концентрации

поступает на установку пожаротушения (пеногенератор, гидромонитор и т.п.)

Эксплуатационный режим описанного выше устройства для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении предполагает поочередное включение в работу каждого из баков. Один бак считается основным, а второй резервным.

При полном расходе пенообразователя в основном баке герметично перекрывают запорной арматурой часть развилины линии подачи воды и часть развилины линии пенообразователя, присоединенные к основному баку, и открывают части развилин, ведущие к резервному баку. В результате, основной бак выводится из работы, а резервный бак включается в работу.

Поочередное включение баков в работу позволяет вновь заполнить пенообразователем пустой бак, содержимое которого израсходовано в процессе работы, в то время как другой заполненный пенообразователем бак участвует в дозировании, или произвести инспекцию и ремонт бака.

Это устройство принято за наиболее близкий аналог к заявляемой полезной модели.

Для обеспечения большого расхода водного раствора пенообразователя существует необходимость одновременной работы баков с возможностью отключения одного из баков для инспекции и ремонта. Поскольку части развилин линии подачи воды и линии пенообразователя разной длины и конфигурации, то гидравлические потери в каждой части развилин разные. Может возникнуть ситуация, когда необходимо отключить бак, линии которого обладают меньшими гидравлическими потерями, и в работе останется бак с большими гидравлическими потерями в линиях. При этом на входе пенообразователя в калибровочную диафрагму давление пенообразователя и, следовательно, его расход будет меньше, чем при одиночной работе бака с меньшими гидравлическими потерями в его

линиях или при одновременной работе баков. (При одновременной работе баков расход на входе в калибровочную диафрагму пенообразователя определяется прохождением воды и пенообразователя в линиях с меньшими гидравлическими потерями).

В результате, через калибровочную диафрагму пенообразователя проходит меньшее количество пенообразователя за одинаковый период времени, и концентрация пенообразователя становиться ниже требуемого значения. Поэтому при одиночной работе бака, в линиях которого гидравлические потери выше, требуется менять имеющуюся калибровочную диафрагму на калибровочную диафрагму с дозирующим отверстием большего диаметра. Необходимость смены калибровочной диафрагмы пенообразователя при смене режима работы устройства с одновременной работы баков на одиночную работу бака, в линиях которого гидравлические потери выше, является недостатком данного устройства, делающим устройство менее удобным в эксплуатации и техническом обслуживании.

Задачей полезной модели является создание устройства для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении, в котором баки должны работать как одновременно, так и по одиночке при одной и той же калибровочной диафрагме пенообразователя с одним и тем же диаметром ее дозирующего отверстия.

Технический результат заключается в обеспечении равных гидравлических потерь в частях развилины линии подачи воды, а также равных гидравлических потерь в частях развилины линии пенообразователя за счет конструктивного выполнения этих частей.

Как и наиболее близкий аналог устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении содержит, по меньшей мере, два бака, в каждом из которых расположена мембрана, делящая внутреннюю полость каждого

бака на отсек для пенообразователя и отсек для воды, подаваемой в бак при пожаротушении, смеситель в виде емкости с входным отверстием для подачи воды, выходным отверстием для водного раствора пенообразователя и с установленным внутри дозатором воды, линию подачи воды в баки, присоединенную одним концом к смесителю до дозатора воды по ходу движения потока в смесителе, с другим концом, выполненным в виде развилины, части которой присоединены по одной к отсеку для воды каждого бака и снабжены запорной арматурой, линию вытесненного водой из баков пенообразователя, один конец которой с установленной на нем калибровочной диафрагмой пенообразователя присоединен к смесителю после дозатора воды по ходу движения потока в смесителе, а другой конец выполнен в виде развилины, части которой присоединены по одной к отсеку пенообразователя каждого бака и снабжены запорной арматурой.

В отличие от наиболее близкого аналога части развилины линии подачи воды, также как и части развилины линии вытесненного водой из баков пенообразователя, выполнены в виде зеркально равных друг другу тел.

На фигурах 1, 2 и 3 изображены соответственно следующие виды заявляемого устройства: спереди, слева и сверху.

Устройство изображено на фигурах 1-3 со следующими обозначениями:

1 - первый бак,

2 - второй бак,

3 - мембрана,

4 - отсек для пенообразователя,

5 - отсек для воды,

6 - смеситель,

7 - входное отверстие смесителя,

8 - выходное отверстие смесителя,

9 - дозатор воды,

10 - линия подачи воды,

11 - одна часть развилины линии подачи воды,

12 - другая часть развилины линии подачи воды,

13 - запорная арматура на одной части развилины линии подачи воды,

14 - запорная арматура на другой части развилины линии подачи воды,

15 - линия пенообразователя,

16 - калибровочная диафрагма пенообразователя,

17 - одна часть развилины линии пенообразователя,

18 - другая часть развилины линии пенообразователя,

19 - запорная арматура на одной части развилины линии пенообразователя,

20 - запорная арматура на другой части развилины линии пенообразователя.

Заявляемое устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении содержит, по меньшей мере, два бака (позиции 1 и 2). В каждом баке 1, 2 расположена мембрана 3. Мембрана 3 делит внутреннюю полость бака 1 и бака 2 на отсек 4 для пенообразователя и отсек 5 для воды, подаваемой в бак при пожаротушении. Отсеки 4 и 5 могут быть с любой стороны мембраны 3.

Смеситель 6 выполнен в виде емкости с входным отверстием 7 для подачи воды и выходным отверстием 8 для водного раствора пенообразователя. Внутри смесителя 6 установлен дозатор воды 9. Дозатор воды 9 может быть выполнен, например, в виде трубки Вентури или шайбы с отверстием, чей диаметр определяет дозирование.

К смесителю 6 присоединена линия подачи воды 10 в баки 1 и 2. Линия 10 присоединена к смесителю 6 до дозатора воды 9 по ходу движения потока в смесителе 6. Другой конец линии 10 представляет собой развилину. Части 11 и 12 развилины присоединены по одной к

отсеку 5 для воды каждого бака 1 и 2. На фигурах 1-3 показано в качестве примера, что часть 11 присоединена к отсеку 5 для воды бака 1, а часть 12 присоединена к отсеку 5 для воды бака 2.

Части 11 и 12 снабжены соответственно запорной арматурой 13 и 14, например, шаровыми кранами для герметичного запирания каждой части 11, 12.

К смесителю 6 также присоединена линия 15 пенообразователя, вытесненного водой из баков 1 и 2. Линия 15 присоединена к смесителю 6 после дозатора воды 9 по ходу движения потока в смесителе 6. На этом конце линии 15 установлена калибровочная диафрагма 16 пенообразователя. Диафрагмой 16 может являться шайба с отверстием, диаметр которого определяет дозирование пенообразователя в водном растворе. Другой конец линии 15 выполнен в виде развилины. Части 17 и 18 развилины присоединены по одной к отсеку 4 пенообразователя каждого бака 1 и 2. На фигурах 1-3 показано в качестве примера, что часть 17 присоединена к отсеку 4 бака 1, а часть 18 присоединена к отсеку 4 бака 2.

Части 17 и 18 снабжены соответственно запорной арматурой 19 и 20 для их герметичного запирания.

Части 11 и 12 развилины линии 10 подачи воды выполнены в виде зеркально равных друг другу тел. Части 17 и 18 развилины линии 15 вытесненного водой из баков пенообразователя также выполнены в виде зеркально равных друг другу тел.

Устройство работает следующим образом.

При одновременной работе баков 1 и 2 запорная арматура 13, 14, 19 и 20 (например, шаровые краны) находится в положении «открыто».

Во входное отверстие 7 смесителя 6 подают воду. Вода проходит через дозатор воды 9, а также поступает по линиям 10 подачи воды через часть 11 и часть 12 в отсеки 5 для воды бака 1 и бака 2. По мере

увеличения количества воды в отсеках 5 баков 1 и 2 возрастает давление воды через мембрану 3 на пенообразователь, находящийся в отсасе 4 каждого бака 1, 2. Пенообразователь вытесняется водой из бака 1 и бака 2 в линию 15, присоединенную к смесителю 6 после дозатора воды 9. Причем пенообразователь сначала поступает из отсеков 4 в части 17 и 18 линии 15. Затем пенообразователь поступает по линии 15 через калибровочную диафрагму пенообразователя 16 в смеситель 6. Диаметр отверстия калибровочной диафрагмы пенообразователя 16 обеспечивает требуемую концентрацию пенообразователя в водном растворе. В смесителе 6 происходит смешивание воды, прошедшей через дозатор воды 9, и пенообразователя, вытесненного водой из баков 1 и 2 и прошедшего через калибровочную диафрагму 16. Полученный водный раствор пенообразователя заданной концентрации выходит из отверстия 8 смесителя 6 и поступает на установку пожаротушения (пеногенератор, гидромонитор и т.п.).

В случае необходимости одиночной работыбака 1 или 2, например, во время ремонта одного из баков 1 или 2 производят следующие действия.

Для одиночной работы бака 1 затвор запорной арматуры 14 на частив линии 12 переводят в положение «закрыто». То есть перекрывают подачу воды в бак 2. Герметично закрывают запорную арматуру 20 на части 18 линии пенообразователя 15 для предотвращения попадания пенообразователя из части 17, присоединенной к баку 1, в бак 2 Запорная арматура 13 на части 11 линии 10 подачи воды и запорная арматура 19 на части 17 линии пенообразователя 15 находятся в положении «открыто».

Во входное отверстие 7 смесителя 6 подают воду. Вода проходит через дозатор воды 9, а также поступает по линии 10 подачи воды через часть 11 в отсек 5 бака 1. По мере увеличения количества воды в отсеке 5 возрастает ее давление через мембрану 3 на пенообразователь, находящийся в отсеке 4 бака 1. Пенообразователь вытесняется водой из

бака 1 в линию 15, присоединенную к смесителю 6 после дозатора воды 9. Причем пенообразователь сначала поступает из отсека 4 в часть 17 линии 15. Затем пенообразователь поступает по линии 15 через калибровочную диафрагму пенообразователя 16 в смеситель 6. В смесителе 6 происходит смешивание воды, прошедшей через дозатор воды 9, и пенообразователя. Через выходное отверстие 8 смесителя 6 полученный водный раствор пенообразователя заданной концентрации поступает на установку пожаротушения.

Для одиночной работы бака 2 герметично закрывают запорную арматуру 13 на части 11 линии 10 и перекрывают доступ воде в бак 1. Запорную арматуру 19 на части 17 линии пенообразователя 15, идущей от бака 1, также герметично закрывают. При этом запорная арматура 14 на части 12 линии 10 и запорная арматура 20 на части 18 линии 15 открыта.

Во входное отверстие 7 смесителя 6 подают воду. Вода проходит через дозатор воды 9, а также поступает по линии 10 подачи воды через часть 12 в отсек 5 для воды бака 2. По мере увеличения количества воды в отсеке 5 возрастает ее давление через мембрану 3 на пенообразователь, находящийся в отсеке 4 бака 2. Пенообразователь вытесняется водой из бака 2 в линию 15, присоединенную к смесителю 6 после дозатора воды 9. Причем пенообразователь сначала поступает из отсека 4 в часть 18 линии 15. Затем пенообразователь поступает по линии 15 через калибровочную диафрагму пенообразователя 16 в смеситель 6. В смесителе 6 происходит смешивание воды, прошедшей через дозатор воды 9, и пенообразователя, вытесненного водой из бака 2. Полученный водный раствор пенообразователя заданной концентрации поступает на установку пожаротушения через выходное отверстие 8 смесителя 6.

Части 11 и 12 развилины линии 10 подачи воды, также как и части 17 и 18 развилины линии 15 вытесненного водой из баков пенообразователя выполнены в виде зеркально равных друг другу тел. Следовательно,

гидравлические потери в части 11 равны гидравлическим потерям в части 12, а гидравлические потери в части 17 равны гидравлическим потерям в части 18.

Поэтому при выключении из работы устройства бака 1 или бака 2 не меняется давление пенообразователя и, следовательно, его расход на входе пенообразователя в калибровочную диафрагму.

В результате, как при одновременной работе двух баков 1 и 2, так и при одиночной работе бака 1 или 2 через одну и ту же калибровочную диафрагму пенообразователя с неизменным диаметром ее дозирующего отверстия проходит одинаковое количество пенообразователя за одинаковый период времени. То есть концентрация пенообразователя неизменна.

Поэтому в заявляемом устройстве при переходе с одновременной работы баков 1 и 2 на одиночную работу бака 1 или 2 не требуется менять калибровочную диафрагму 16 на диафрагму с дозирующим отверстием большего диаметра, как это пришлось бы делать в наиболее близком аналоге.

Таким образом, поскольку в заявляемой устройстве гидравлические потери в части 11 равны потерям в части 12 развилины линии 10 подачи воды, а гидравлические потери в частях 17 равны потерям в части 18 развилины линии 15 пенообразователя, то обеспечивается одновременная и одиночная работа баков 1 или 2 при одной и той же калибровочной диафрагме пенообразователя 16 с одним и тем же диаметром ее дозирующего отверстия.

Устройство для хранения пенообразователя и его пропорционального смешивания с водой при пожаротушении содержит, по меньшей мере, два бака, в каждом из которых расположена мембрана, делящая внутреннюю полость каждого бака на отсек для пенообразователя и отсек для воды, подаваемой в бак при пожаротушении, смеситель в виде емкости с входным отверстием для подачи воды, выходным отверстием для водного раствора пенообразователя и с установленным внутри дозатором воды, линию подачи воды в баки, присоединенную одним концом к смесителю до дозатора воды по ходу движения потока в смесителе, с другим концом, выполненным в виде развилины, части которой присоединены по одной к отсеку для воды каждого бака и снабжены запорной арматурой, линию вытесненного водой из баков пенообразователя, один конец которой с установленной на нем калибровочной диафрагмой пенообразователя присоединен к смесителю после дозатора воды по ходу движения потока в смесителе, а другой конец выполнен в виде развилины, части которой присоединены по одной к отсеку пенообразователя каждого бака и снабжены запорной арматурой, отличающееся тем, что части развилины линии подачи воды, также как и части развилины линии вытесненного водой из баков пенообразователя выполнены в виде зеркально равных друг другу тел.

poleznayamodel.ru