Предназначен для приготовления кормовых смесей влажностью 65 - 80 % из кормов, предварительно измельченных до частиц размером не более 50 мм. В нем можно производить также тепловую (запаривание) и термохимическую обработку кормов, обогащать смеси мелассой, карбамидными растворами и жидкими дрожжами.

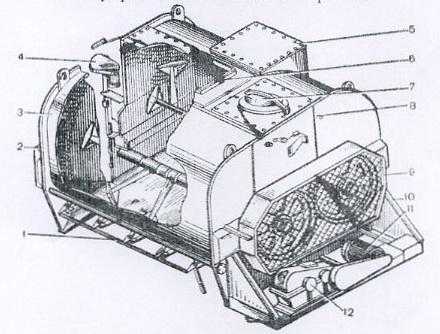

Общее устройство смесителя показано на рис. 10.3.

Рис. 10.3. Смеситель С -12:

1 – парораспределитель;

2 – шкаф управления;

3 – корпус;

4 – система управления задвижкой;

5 – крышка;

6 – люк загрузочный;

7 – люк смотровой;

8 – ороситель;

9 – ограждение;

10 – рама привода;

11 – электродвигатель;

12 – редуктор.

Машина работает в режимах смешивания и запаривания.

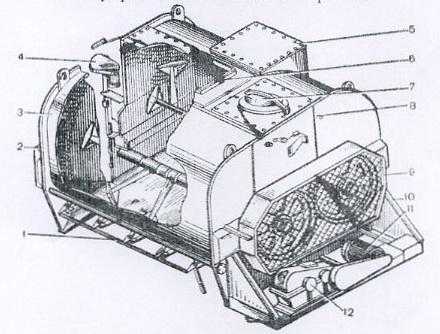

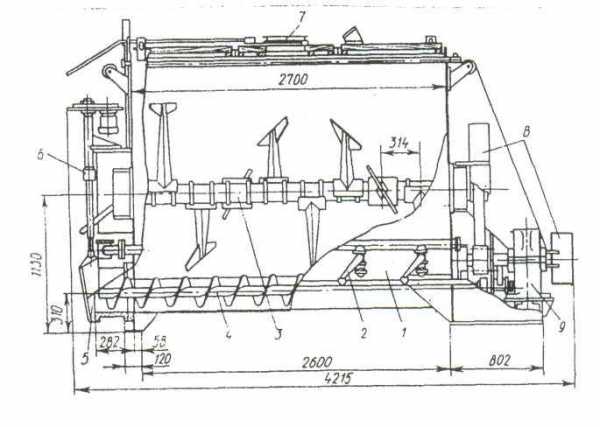

Процесс работы запарника-смесителя при смешивании протекает следующим образом (рис.10.4). Предварительно измельченные компоненты корма (составляющие смеси) загружают через загрузочный люк внутрь корпуса 1 смесителя, полезная емкость которою составляет 12 кубических метров. При заполнении емкости не более чем на 1/3 объема включают в работу мешалки. Валы мешалок вращаются со скоростью 3,7 об/мин в противоположных направлениях. Вследствие этого, а также из-за расположения лопастей - мешалок 8 по винтовым линиям, корм смещается к боковине корпуса с выгрузной горловиной вдоль одного вала, а вдоль второго - в противоположную сторону.

Одновременно корм вместе с лопастями участвует во вращательном движении. Вследствие сложного движения составляющие корма хорошо перемешиваются, и смесь становится однородной за 10 - 15 минут. Во время перемешивания корм при необходимости увлажняют водой или питательными растворами (мелассы, карбамида и другими).

Затем при вращающихся мешалках включают в работу электродвигатель привода задвижки (на схеме не показан) и открывают выгрузную горловину. Как только горловина полностью откроется, посредством зубчатой муфты включится в работу выгрузной шнек, и корм будет выгружаться из емкости смесителя. Производительность при смешивании кормов составляет 10 тонн в час.

Рис. 10.4. Схема смесителя С - 12:

1 – корпус;

2 – загрузочный транспортер;

3 – люк загрузочный;

4,9 – ороситель;

5 – вал мешалки;

6 – заглушка;

7 – манометр;

8 – лопасть мешалки;

10 – боковина;

11 – кожух шнека;

12 – парораспределитель;

13 – шнек;

14 – выгрузной транспортер;

15 – паровое сопло;

16 – электродвигатель;

17 – редуктор.

В режиме запаривания емкость заполняют кормом, плотно закрывают все люки и по парораспределителю 12 внутрь корпуса смесителя впускают пар. В нижней части торцевой стенки, где имеется выгрузная горловина, в корпусе есть отверстия (под валами мешалок), закрываемые заглушками, которые при запаривании должны быть открыты.

Давление пара контролируют по манометру на паропроводе; оно регулируется вентилем на величину не более 0,06 МПА. На паропроводе имеется также термометр для контроля температуры пара. Процесс запаривания кормов длится в зависимости от запариваемых кормов от 0,7 до 3 часов. Мешалки при этом работают.

Начало интенсивного выхода пара из сливных отверстий свидетельствует об окончании процесса запаривания. При этом прекращают подачу пара в котел и выдерживают корм еще 8 -10 минут с целью слива конденсата (воды), образовавшегося из пара. Процесс выгрузки осуществляется так же, как и при смешивании кормов. Производительность смесителя-запарника С-12 при запаривании не превышает 6 тонн в час. Установленная мощность электродвигателя 14,6 кВт.

Уход за смесителем-запарником С-12 включает ежедневную проверку наличия и крепления всех деталей, очистку и промывку емкости и бункера (корпуса) мешалок, выгрузного шнека, горловины с заслонкой и паропроводом от остатков корма, устранение течи жидкостей, обеспечение правильности натяжения ременной и цепной передачи.

Машина может работать состоятельно и в комплектах оборудования кормоцехов на свинофермах.

studfiles.net

Тепловая обработка паром проводится с целью улучшения вкусовых и питательных свойств корма, а также уничтожения болезнетворных бактерий.

При тепловой обработке кормов необходимо выдерживать температурный и временный режимы с тем, чтобы корм хорошо пропарился, размягчился и прошёл гарантированную стерилизацию. После обработки корм охлаждают до температуры 40 ?С.

Обработанный корм должен быть сразу же скормлен животным, так как он не подлежит длительному хранению. Кроме того, остывший корм плохо поедается животными.

При использовании машин и оборудования для тепловой обработки кормов особое внимание необходимо уделять технике безопасности. Аппаратура водогрейных и паровых котлов должна быть в исправном состоянии, не допускается перегрев воды и пара, работа без защитных и предохранительных устройств.

При тепловой обработке корма энергия расходуется на нагрев корма, аппарата и на тепловой эффект производственного процесса (растворение кристаллов, испарение, поджаривание и др.), а также на покрытие потерь теплоты в окружающую среду.

Для получения пара с целью использования его для тепловой обработки кормов, нагрева воды, обогрева животноводческих помещений, стерилизации молочного оборудования используют котлы-парообразователи КВ-300М; КВ-300МТ; КТ-500; Д-721А; КЖ-1500 и др.

Котлы-парообразователи КВ-300МТ и КЖ-1500 работают соответственно на твёрдом и жидком топливе.

Котёл-парообразователь КЖ-1500 – жаротрубный, дымогарный, трёхходовый, выполнен на одной раме и имеет блочное исполнение основных сборочных единиц. Он состоит из котла в сборе, блока водоподводки и питания, горелки с топливной аппаратурой, арматуры, дымохода, электрошкафа. Работает котёл на жидком топливе, обслуживается одним человеком.

Современные котлы-парообразователи комплектуют системами автоматизации и контроля их работы, противонакипными магнитными устройствами (для умягчения воды).

Машины и оборудование для тепловой обработки кормов по способу обработки делятся на кормозапарники, запарники-смесители, кормозапарочные агрегаты, варочные котлы и сушильные установки, а по способу выполнения технологического процесса – на аппараты периодического и непрерывного действия.

В хозяйствах корма запаривают в запарочных чанах, цилиндрических ёмкостях и изготовленных из местных материалов ящиках.

Существенный недостаток кормозапарников – неравномерное запаривание корма. Для получения высококачественного и однородного корма, его необходимо запаривать одновременно со смешиванием. Поэтому наибольшее распространение получили запарники-смесители С-2, С-7, С-12, ЗС-6, варочный котёл ВК-1.

Запарник-смеситель кормов С-12 служит для приготовления кормовых смесей влажностью 65...80% из запаренных или сырых кормов, предназначенных для крупного рогатого скота, свиней и птицы.

Рабочий объём запарника-смесителя – 12 м3 , что позволяет запаривать и смешивать как сочные корма, так и смеси из грубых стебельчатых кормов. Грубые корма перед запариванием измельчают до частиц размером 50 мм.

При работе смесителя лопасти одного вала перемешивают корм в сторону привода, а лопасти другого – к выгрузной горловине.

Пар подводится к парораспределителю с двух сторон внизу корпуса.

Запарник-смеситель кормов С-12:

Производительность при механизированной загрузке на приготовлении кормосмесей составляет: с запариванием – 5 т/ч, без запаривания – 10 т/ч. Производительность шнека при выгрузке кормосмесей – до 40 т/ч.

Запарники-смесители С-2, С-7, ВК-1 по конструкции аналогичны запарнику –смесителю С-12. В процессе эксплуатации запарники-смесители обязательно очищают и промывают от остатков кормов, которые удаляются из корпуса запарника самотёком.

Кормозапарочные агрегаты служат для подготовки кормов и кормовых смесей. Они обычно совмещают несколько технологических операций.

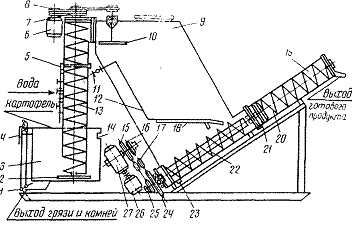

Картофелезапарочный агрегат АЗК-3 служит для мойки, измельчения и запаривания картофеля, а также для отделения примесей. Он может использоваться самостоятельно при закладке на силос запарного картофеля или в сотаве комплектов оборудования кормоцехов для приготовления кормовых смесей на свиноводческих фермах. Производительность при запаривании картофеля составляет 3 т/ч.

Кормоприготовительный агрегат ЗПК-4 используют для мойки, запаривания и разминания картофеля на свиноводческих фермах.

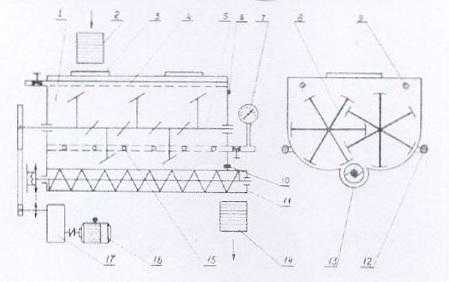

Технологический процесс кормоприготовительного агрегата следующий. Подлежащий обработке картофель подают в мойку 3 (см. схему), где он промывается и шнеком 5 направляется на распределительное устройство 9, равномерно укладывающее картофель по всему сечению запарочного чана 10. Пар подаётся через паровой коллектор 11. Запаренный картофель выгрузным шнеком 15 продавливается через ножи 14 и поступает к мяльному шнеку 13, который измельчает и выгружает приготовленную массу.

Агрегат работает с ковшом-транспортёром ТК-3 для подачи картофеля и парообразователем типа КВ-300М.

Производительность запарника 1000 кг/ч, мощность электродвигателя 4,4 кВт.

Схема кормоприготовительного агрегата ЗПК-4:

www.landwirt.ru

Смеситель С-2 предназначен для приготовления на свиноводческих фермах кормовых смесей из измельченных сельскохозяйственных кормов как в сыром, так и запаренном состоянии влажностью 60-85%, а также для погрузки этих смесей в транспортные средства.

Смеситель используют как самостоятельный агрегат на свинофермах с поголовьем до 1000 свиней и на птицефермах с поголовьем 12000 кур несушек или же может входить в технологическую линию приготовления кормов.

Смеситель-запарник С-2:

1 - корпус; 2 - кронштейн пульта управления; 3 - пульт управления; 4 - электродвигатель; 5 - защитный кожух; 6 - рычаг; 7 - редуктор; 8 - ограждение;. 9 - распределитель; 10 - манометр; 11 - ограничитель; 12, 14 - крышки люков; 13 - загрузочный транспортер; 15-левый вал; 16 - правая лопасть; 17 - левая лопасть; 18 - выгрузной шнек; 19 - правый вал; 20-кронштейн; 21 - выгрузной транспортер; 22 - трубопровод; 23, 24 - паропроводы; 25 - тяга; 26-лестница; 27 - рычаг.

Смеситель состоит из трех самостоятельных агрегатов: смесителя, транспортера загрузочного и транспортера выгрузного.

Корпус смесителя пpeдставляет собой несущую конструкцию, объединяющyю бункер и элементы paмы для установки привода и других механизмов, узлов и деталей. Подвод пара в корпус – через паропроводы, вваренные в стенки и соединенные кранами с парапроводящей трубой.

Оcнoвныe рабочие opгaны смесителя-мешалки, которые состоят из лопастей, расположенных по винтовой линии спиц. Такая конструкция обеспечивает интенсивное перемешивание и высокое качество смеси. На каждом валу установлено пять лопастей правых и одна левая.

Технологический процесс. Корма в емкость смесителя подают загрузочным транспортером. Мешалки выключают после заполнения емкости на 0,7....0,85 его объема.

Во время смешивания кормов при необходимости добавляют воду, которая подается через трубки-оросители, расположенные внутри емкости. После перемешивания включают выгрузной шнек, выгрузной транспортер и приготовленную кормовую смесь выгружают в раздаточные средства.

При запаривании атмосферное давление на входе в паропровод не должно превышать 60 кПа. Расход пара на 1 т. корма - 160....200кг., длительность запаривания – 40....50 мин.

На запаривании картофеля лучше использовать весь полезный объем смесителя. После его заполнения надежно закрывают люки и пускают пар. Сливные пробки при этом должны быть открыты. Давление и температуру пара контролируют по термометру, установленному на смесителе. Как только пар пойдет через сливные отверстия, его отключают и запаривание считается законченным. Подготовленный корм выдерживают 8....10 мин, чтобы сконденсировать остаток пара, потом включают выгрузной транспортер и выгрузной шнек.

В течении всего процесса запаривания кормов мешалки не включают. А обогащение кормов растворами патоки, жидкими кормовыми дрожжами и компонентами производят при вращении мешалки.

Регулировки смесителей. Прогиб ремня от усилия ЗОН, приложенного к середине ветви, должен составлять 15-20 мм, стрела провисания ветвей цепных передач – 12-15 мм.

Технологическое обслуживание смесителя. Перед началом работы необходимо проверить наружные крепления, наличие ограждений и кожухов, исправность коллектора, распределительных труб, выгрузного шнека. Проверке также подлежит система управления выгрузного шнека и задвижки, плотность прилегания смотрового люка, степень натяжения ремней, наличие контура заземления нулевого провода выгрузного шнека. Во время роботы необходимо проверить показания манометра, не должно быть посторонних стуков и шумов в узлах смесителя, течи масла из редуктора. После окончания работы очищают агрегат и площадку от него от остатков корма, промывают транспортеры, емкость смесителя, выгрузной шнек и шибер загрузного транспортера. Очищают паропровод от остатков корма, перекрывают краны подачи пара и воды.

Через 30 часов работы агрегата необходимо смазывать детали и узлы согласно схеме смазки, остальные узлы смазывают по установленной периодичности.

При ТО-1 выполняют все операции ЕТО, а также проверяют состояние шестерен привода и деталей редуктора. Затем снимают крышку смесителя, очищают агрегат внутри, проверяют осевое смещение и радиальное биение вала выгрузного шнека, а также систему управления выгрузным шнеком и задвижкой. После этого необходимо очистить смеситель от коррозии и восстановить поврежденную окраску, промыть паропровод, смазать детали и составные части смесителей, при необходимости заменить лопасти и уплотнения подшипников опоры вала мешалок. Также устраняют обнаруженные неисправности.

Смеситель - запарник С-2 - описание, характеристики, обслуживание - 5.0 out of 5 based on 1 vote

mehanik-ua.ru

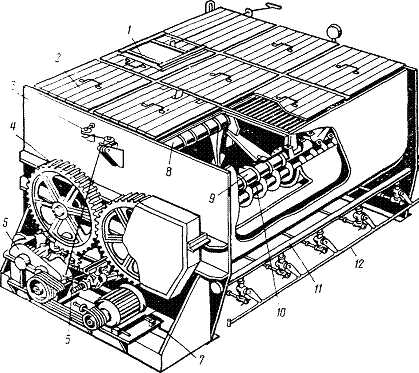

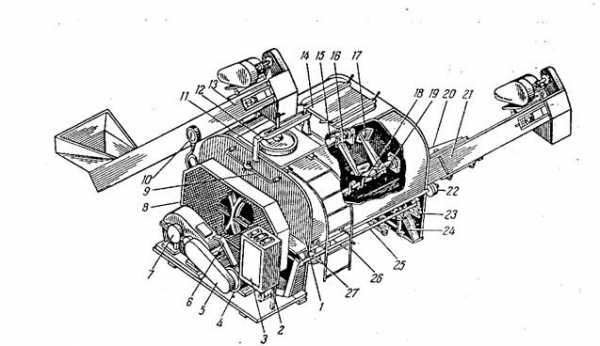

Смеситель С–12А предназначен для приготовления сырых и запаренных кормовых смесей.

Смеситель (рис. 2.6) состоит из корпуса 1, парораспределителя 2 с кранами, двух лопастных мешалок 3, выгрузного шнека 4, выгрузной горловины 5, крышек 7 и системы управления 6 задвижкой и включением шнека. Мешалки и шнек приводятся в движение от привода 8.

Рис. 2.6. Смеситель С–12:

1 – корпус; 2 – парораспределитель; 3 – лопастные мешалки; 4 – выгрузной шнек; 5 – выгрузная горловина с клиновой задвижкой; 6 – система управления; 7 – крышка; 8 – привод

Восемь лопастей мешалки размещены на валах по винтовой линии через 450. Мешалки вращаются в разные стороны, правая (если смотреть со стороны привода) - по часовой стрелке. Она направляет кормовую массу в сторону привода. Левая мешалка, вращаясь против часовой стрелки, направляет корм в сторону выгрузной горловины. Одновременно с осевым перемещением масса получает вращательное движение в плоскости лопастей, в результате этого происходит интенсивное перемешивание.

Обе мешалки приводятся в работу от одного электродвигателя через клиноременную передачу, редуктор и шестерни. В нижней части корпуса смесителя расположен выгрузной шнек 4, сблокированный с механизмом клиновой задвижки и включающийся в работу только после полного открытия выгрузной горловины.

При запаривании кормов в смеситель подают пар через распределительные трубы, расположенные вне корпуса, в его нижней части. Внутрь корпуса идут (вварены) патрубки с отверстиями для выхода пара в массу корма.

Вода, молочные отходы, мелассо-карбамидные растворы и другие жидкие добавки вводятся в смеситель по двум трубам, расположенным в верхней части корпуса. Сверху смеситель закрывается девятью деревянными крышками, в одной из которых устроен загрузочный люк с шиберной задвижкой.

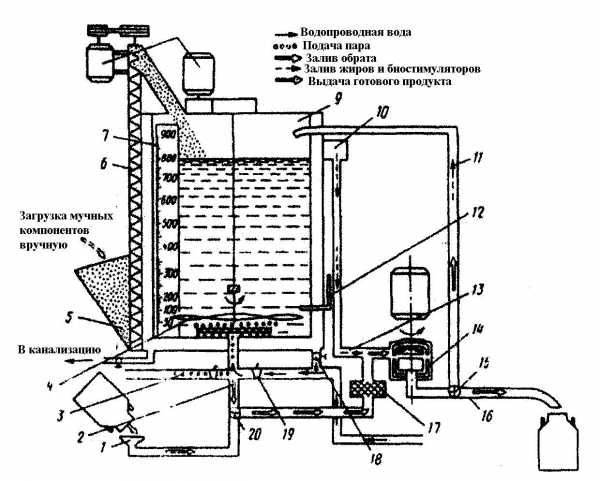

Агрегат приготовления заменителей молока АЗМ–0,8А (рис. 2.7) представляет собой вертикально расположенный смеситель-запарник порционного действия.

Рис. 2.7. Схема агрегата АЗМ–0,8А (обозначение в тексте)

Смеситель запарник агрегата состоит из двух корпусов – наружного 7, изготовленного из конструкционной, и внутреннего – из нержавеющей стали. Воздушная теплоизолирующая рубашка толщиной 23 мм между корпусами при охлаждении готовой смеси заполняется проточной водой через кран 18. Внутренний корпус заполняют водой через кран 19, а комбикормами – через приемный бункер 5 с помощью загрузочного вертикального шнека 6. Приемный бункер сверху закрыт сеткой, предохраняющей от попадания в него посторонних предметов, и внутри оборудован рыхлителем – швырялкой, предохраняющей от образования сводов. Обрат в корпус подается через патрубок 1 при открытом кране 20 главного трубопровода 2. Жиры, биостимуляторы и другие добавки подают через бачок 10 с помощью насоса-эмульсатора 14 при открытом кране 13.

Насос-змульсатор предназначен для эмульсирования смеси, подачи в агрегат обрата и промывки трубопроводов от остатков кормов.

Для защиты насоса–эмульсатора от засорений кормовая масса в него поступает через фильтр 17.

Рабочий процесс агрегата протекает следующим образом. Сначала смеситель-запарник заполняют водой из водопроводной сети, а приемный бункер - комбикормом. Затем включают мешалку 4, шнек 6 и перемешивают комбикорм с водой. Одновременно от котла через патрубок 3 с краном подают пар под давлением 40–70 кПа, нагревают воду и запаривают комбикорм при температуре 77–800С в течение 1 ч. Мешалку при этом включают периодически. В конце запаривания температуру смеси доводят до 1130С. Выдерживают смесь (томят) в течение 5–7 мин и затем прекращают подачу пара.

Далее смесь охлаждают проточной водой, подаваемой в рубашку между стенками корпуса, до температуры 52–570С и после этого насосом-эмульсатором 14 подают в смеситель жиры и добавки. Перемешивают загруженные компоненты. При понижении температуры смеси до 470С, наблюдаемой по термометру 12, в смеситель через фильтр 17 подают обрат. Далее охлаждают до 35–370С, после этого готовую смесь насосом-эмульсатором через выпускной шланг 16 перекачивают в бак-накопитель установки УВТ–20 для выпойки телятам или заливают во фляги.

Оставлять готовый корм более 4 ч не рекомендуется. После выгрузки корма агрегат тщательно промывают водой, циркулирующей по системе.

Привод шнека и вала смесителя осуществляется электродвигателем 8.

За 3,5 ч на агрегате приготавливают 800 кг заменителя молока при удельном расходе пара 0,12 кг/кг.

studfiles.net