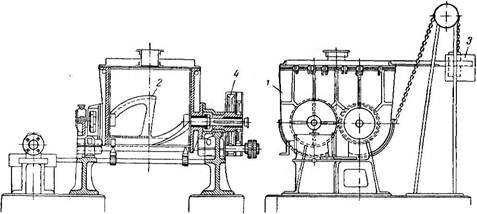

Рис. 2. Смеситель легкого типа:1-корыто; 2-лопасти; 3-противовес для опрокидывания корыта; 4-привод.

Рис. 2. Смеситель легкого типа:1-корыто; 2-лопасти; 3-противовес для опрокидывания корыта; 4-привод.Для перемешивания сыпучих продуктов применяют в основном два способа – гравитационный и принудительный (механический). Первый осуществляется под действием сил тяжести в барабанных, лотковых и бункерных смесителях, второй в шнековых и лопастных.

Вибрационное воздействие на перемешиваемые материалы и рабочие органы смесителя значительно увеличивает производительность процесса, снижает энергоемкость и улучшает качество смеси. При этом вибрация в одних случаях может лишь интенсифицировать основной процесс (например, вибрирование шнека в шнековом смесителе), в других – вызывать специфические вибрационные эффекты, которые используются для перемешивания (например, циркуляционное вибротранспортирование смеси внутри цилиндрического или торообразного сосуда). Процесс перемешивания с наложением вибраций сопровождается, кроме того, дополнительными эффектами разрушения зерен, обнажением дополнительных поверхностей, разрушением когуляционных структур, увеличением диспергирования твердых частиц и газа, т. е. активизацией смеси.

Процесс перемешивания органически присущ сыпучему материалу, подвергаемому вибрации. Вибрационные импульсы вызывают хаотические столкновения частичек материала, разделение их по форме, плотности и размерам, разрушение сложившихся конгломератов, уменьшения трения между частицами. Перемешивание происходит практически в любом процессе, где используется вибрация, однако качественное перемешивание получается только в специальных устройствах с целенаправленной вибрацией.

Степень интенсивности зависит от параметров вибрации, размера и плотности частиц, воздухопроницаемости слоя, высоты слоя, влажности коэффициента трения, размеров и формы рабочей камеры. Процесс перемешивания обусловливается главным образом пульсирующим движением газа внутри вибрирующего слоя, которое возникает в результате образования под ним вакуума и фильтрования газа через слой материала. Возникающие при этом потоки и пузыри газа увлекают частицы сыпучего материала и создают интенсивное перемещение слоев. В аппаратах небольших размеров материал у стенок, где вследствие трения частицы движутся медленнее, перемещается вниз, а в центре – вверх. В сосудах больших размеров возникает много центров циркуляции, материал у стенок также движется вниз вместе с засасыванием под слой газом.

Для перемешивания в вакууме используют установки, в которых процесс происходит в результате вибротранспортирования (например, по лотку со ступеньками).

Схема движения компонентов смеси при объемном способе перемешивания в тороидальных камерах, которые помимо колебаний в горизонтальной плоскости совершают угловые колебания в вертикальной плоскости, представлена на рис. 1. Смесь в таких аппаратах движется по спиралеобразным траекториям вдоль внутренних стенок, при этом перемешивание в горизонтальном сечении потока смеси пропорционально расстоянию частицы от центра аппарата, а перемещения в вертикальном сечении постоянны для всего объема. В отличии от плоскопараллельного движения смеси в вертикальной плоскости такое пространственное винтообразное перемещение материала обеспечивает лучшее взаимопроникновение частиц между слоями смеси.

Перемешивающий эффект можно увеличить, если в цилиндрическую камеру поместить вращающийся шнек или лопастной вал. При таком способе в интенсивном режиме вибрации камеры вращение лопастей играет второстепенную роль. Изменяя направление вращения лопастей, можно усиливать движение смеси или препятствовать ему и существенно влиять на процесс перемешивания. Для интенсивного режима вибрации общее движение смеси в камере и частичное между компонентами создается в результате вращения лопастного вала. Вибрация используется как второстепенное, дополнительное средство, приводящее к разрушению внутренних связей между частицами, уменьшению трения между ними, снижению структурной вязкости, в результате чего каждая частица смеси получает возможность диффундировать в другие компоненты. Виброперемещение в таких аппаратах, также как и в устройствах со свободным объемом камеры, сопровождается дополнительной активизацией смеси.

Смесители для перемещения сухих сыпучих пищевых продуктов подразделяются на вращающие и транспортирующие. К вращающимся смесителям относятся барабанные смесители различных типов, конические, смесители с вращающимися кубами и т.д. К транспортирующим смесителям для сухих сыпучих продуктов относятся ленточные, лопастные и шнековые смесители, V-обазные, типа "пьяная бочка", плугообразные. Рабочими органами транспортирующих смесителей могут быть шнеки, в том числе ленточные, или лопасти, закрепленные на валу.

В настоящее время в пищевой промышленности применяются следующие виды смесителей.

1. Конические смесители . Состоят из двух усеченных конусов, соединенных цилиндрической обечайкой. В конических смесителях эффективность смешивания достигается благодаря перемещения продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания.

2. Смесители Y-образной формы с двойным сосудом, с углом при вершине 90°. В этом смесителе перемешивание сыпучего продукта путем его пересыпания дополняется разделением массы продукта на две части и обратного совмещения в один объем (который может быть отсоединяющимся).

3. Смесители типа "пьяная бочка". При каждом обороте барабана такого смесителя продукт дважды пересыпается в вертикальной плоскости, смещаясь при этом в осевом направлении и тем самым обеспечивая быстрое, качественное и бережное смешивание.

4. Барабанные смесители. Смешиваемый материал перемещается по внутренней поверхности барабана смесителя. При перемещении внутри барабана материал встречает на своем пути лопасти, укрепленные внутри бункера смесителя, поднимаясь на определенную высоту, продукт пересыпается сверху вниз барабана. Таким образом, в аппарате создается интенсивная циркуляция сыпучего материала, способствующая его быстрому и тщательному смешиванию. Смесь выгружается через загрузочный люк смесителя.

5. Кубические смесители. Применение кубической формы сосуда вместо цилиндрической объясняется тем, что в длинных цилиндрических барабанах труднее обеспечить равномерное смешивание и быструю разгрузку. Смешивание во вращающихся кубах весьма эффективной его можно еще более интенсифицировать с помощью установки лопастей, вращающихся в направлении, противоположном вращению куба.

6. Смесители универсальные в транспортной цилиндрической таре . Состоят из опоры-вращателя, вращающейся рамы с держателем, и собственно транспортной тары. Вращающаяся рама закрепляется на вертикально установленную транспортную тару. Затем рама опрокидывается и закатывается на опору-вращатель. Ролики опоры состоят из ведущего и ведомого. Ведущий ролик приводится в движение прикрепленным к опоре мотор-редуктором. Частота вращения вала мотор-редуктора может регулироваться частотным преобразователем. Ролики приводят во вращение раму с закрепленной на ней транспортной тарой. Продукт находящийся внутри тары приходит в хаотическое движение, способствующее эффективному смещиванию. Преимущества: помогает избежать перетаривания .

7. Смесители сыпучих материалов центробежного действия . Смешиваемый материал перемещается по внутренней поверхности конуса смесителя снизу по радиальной образующей под действием центробежных сил инерции. При перемещении внутри конуса материал встречает на своем пути лопасти, укрепленные внутри бункера смесителя. Таким образом, в аппарате создается интенсивная циркуляция сыпучего материала, способствующая его быстрому и тщательному смешиванию.

8. Ленточные смесители. Смешивание производится ленточными спиралями, которые не только перемешивают, но и передвигают смешиваемый материал. В смесителях непрерывного действия лопасти закрепляются на валу по винтовой линии, что обеспечивает одновременное перемешивание и перемещение продукта вдоль вала. Смесители могут быть как одинарными, так и двойными и более, а также равнонаправленными.

9. Шнековые смесители. Могут быть периодического и непрерывного действия. Рабочий орган – шнек. Основным преимуществом является бережное перемещение продукта без нарушения целостности структуры кусочков. Транспортеры такой конструкции отличаются достаточно высокой производительностью. Продукт загружается через загрузочное отверстие, подхватывается лопастями шнека и перемешается к выгрузочному отверстию. Перемещение может производится как горизонтально, так и под углом к поверхности .

10. Двухроторные смесители непрерывного действия.

Предназначены для смешивания сыпучих материалов в потоке. В корпусе специальной формы установлены два вала с лопатками (роторами), придающими продукту одновременно вращательное и поступательное движение от входного к выходному патрубку. Смешивание происходит благодаря вращению валов навстречу друг другу.

mirznanii.com

Аппараты для перемешивания твердых сыпучих и тестообразных материалов можно по конструкции разбить на несколько групп:

Последние применяются для перемешивания значительных количеств твердых материалов, расположенных на большой площади в тонком слое (например, для перелопачивания солода), и в химической промышленности почти не используются.

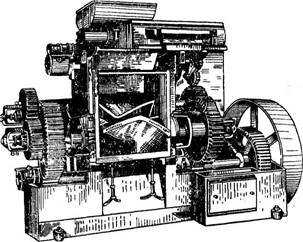

Для перемешивания сыпучих и тестообразных тел широко применяют смесители с мешалками, состоящими из двух параллельно установленных горизонтальных роторов специальной формы. Роторы вращаются в противоположные стороны в корытообразном сосуде, дно которого имеет форму двух полуцилиндров.

В таких смесителях происходит смешивание вминанием и одновременно деление перемешиваемой массы.

На рис. 1 изображена схема работы специально изогнутых лопастей в корыте смесителя. Пунктирными линиями показаны лопасти с поворотом к первоначальному положению (изображенному сплошными линиями) на 180°. Стрелками указано направление действия сил при вращении лопастей в корыте.

Рис. 1. Схема работы лопастей смесителя.

Работа смесителя протекает следующим образом. Под влиянием давления лопасти масса прижимается к седлу корыта и раздавливается часть массы выходит из сферы действия данной лопасти и подхватывается второй лопастью. То же происходит и с массой, направляемой к седлу второй лопастью. Таким образом происходит деление массы. Вместе с тем силы, действующие в объеме, изображенном на схеме проекцией ВАОБЕ (рис. 1), направлены в массу и приложены, вследствие вращения лопастей, попеременно в различных точках, в результате чего достигается смешивание вминанием. Для устранения встречи разрезанных седлом однородных масс после полного оборота лопастей лопасти должны иметь неодинаковое число оборотов, причем отношение чисел оборотов не должно быть целым числом. Обычно это отношение принимают близким к двум.

Процесс перемешивания в аппарате этого типа сопровождается частичным перетиранием масс и другими нежелательными процессами.

Путем выбора соответствующей формы лопастей и корыта, а также числа оборотов лопастей можно усилить или ослабить протекание указанных процессов.

Машиностроительные заводы изготовляют смесители трех типов: 1) легкие, 2) средние, 3) тяжелые.

Рис. 2. Смеситель легкого типа:1-корыто; 2-лопасти; 3-противовес для опрокидывания корыта; 4-привод.

Рис. 2. Смеситель легкого типа:1-корыто; 2-лопасти; 3-противовес для опрокидывания корыта; 4-привод.

Смеситель легкого типа (рис. 2) предназначается для перемешивания порошкообразных или мягких тестообразных материалов с добавлением жидкостей или без них. Смеситель снабжен приспособлением для опрокидывания корыта при разгрузке.

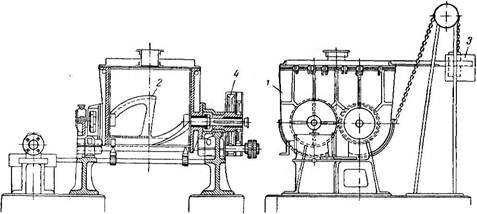

На рис. 3 показан смеситель тяжелого типа, предназначенный для перемешивания очень густых, вязких масс (пластические массы, синтетический каучук) и для промывки веществ, нерастворимых в жидкости.

Рис. 3. Смеситель тяжелого типа.

Рис. 3. Смеситель тяжелого типа.

Смеситель снабжен низким чугунным корытом, отлитым заодно с рубашкой. Корыто и привод устанавливаются на чугунной станине. Роторы приводятся во вращательное движение от трансмиссии или от электродвигателя при помощи зубчатой передачи.

Для смешения различных сыпучих материалов применяют так называемые дифференциальные смесительные шнеки.

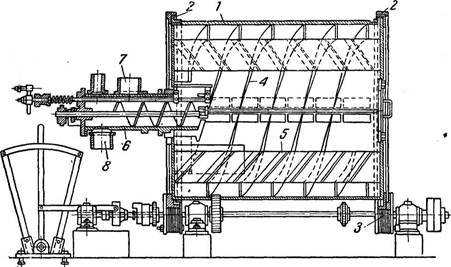

Такой шнек (рис. 4) представляет собой корыто 1, в котором вращаются два параллельных горизонтальных вала 2 с плоскими лопастями 3. Лопасти насажены на валы по винтовой линии через определенные промежутки.

Рис. 4. Дифференциальный смесительный шнек:1-корыто; 2-валы; 3-лопасти.

Лопасти образуют как бы прерывистую винтовую поверхность. Корыто шнека закрывается крышкой (на рисунке не показана).

При вращении валов измельчаемый материал перемешивается по направлению их вращения и вдоль оси шнека.

В производстве органических красителей и многих других сухие продукты смешивают в смесовых барабанах.

Смесовой барабан (рис. 5) представляет собой горизонтальный стальной барабан 1, на который надеты чугунные бандажи 2. Барабан вращается на опорных роликах 3.

Рис. 5. Смесовой барабан:1-барабан; 2-бандажи; 3-опорные ролики; 4-винтообразные лопасти;5-перегородки; 6-шнек; 7-загрузочный патрубок; 8-разгрузочный патрубок.

Рис. 5. Смесовой барабан:1-барабан; 2-бандажи; 3-опорные ролики; 4-винтообразные лопасти;5-перегородки; 6-шнек; 7-загрузочный патрубок; 8-разгрузочный патрубок.

На внутренних стенках барабана укреплены винтообразные лопасти 4 и тангенциальные перегородки 5, не доходящие до оси барабана. Такое устройство способствует энергичному перемешиванию материала при вращении барабана.

Для загрузки и выгрузки материала служит шнек 6. Материал поступает в барабан через верхний патрубок 7. После окончания перемешивания направление вращения барабана меняется на обратное и материал тем же шнеком выгружается из барабана через нижний патрубок 8,

Смесовые барабаны приводятся во вращение от фрикционной (при малой производительности) или зубчатой передачи.

А.Г. КасаткинОсновные процессы и аппараты химической технологии(Глава VI. Перемешивание материалов / Перемешивание в твердой сыпучей и тестообразной среде)

talnah.su

Cтраница 1

Перемешивание сыпучих материалов обычно проводится во вращающихся барабанах. [1]

Для перемешивания сыпучих материалов применяют барабанные и барабанно-лопастные смесители периодического действия. Сыпучие и волокнистые материалы смешивают с жидкостями ( в том числе и с пластификаторами) и доводят массу до комкообразного или тестообразного состояния в смесителях периодического действия с вращающимися лопастями. [2]

При перемешивании сыпучих материалов вращающимся ротором в его частицах наводится электростатический заряд. При этом роль генератора зарядов выполняет подвижная поверхность ротора. Электростатический заряд, возрастающий в процессе перемешивания, способствует адгезии частиц к стенкам корпуса смесителя и их коагуляции в крупные агломераты, что приводит к снижению предельно достижимой однородности смеси. Некоторые порошкообразные материалы, относящиеся к органическим веществам, из-за наводимого мешалкой электростатического заряда почти не перемешиваются в объеме аппарата. Например, из-за этого не удается смешать в циркуляционном лопастном смесителе порошкообразный полиэтилен с кварцевым песком. [3]

Сильный процесс перемешивания сыпучего материала ( подобного поливиниловому спирту) на противнях с высокой температурой непрерывно обновляет поверхность испарения, что приводит к значительному увеличению скорости испарения и перемещению частиц в направлении импульса вибрации. При таком движении частицы сталкиваются между собой, обмениваются энергией и измельчаются. При высоких частотах и больших амплитудах эффект сушки возрастает. Однако из-за трения между частицами начинается перетирание продукта и его унос из сушильной камеры, что является крайне нежелательным фактором для многих химических продуктов. [4]

Для растирания и перемешивания мягких сыпучих материалов применяют сосуды и ступки из оргстекла. [5]

Мощность, затрачиваемая на перемешивание сыпучих материалов в барабанных смесителях, зависит от формы и геометрических размеров корпуса, скорости его вращения и степени заполнения материалом, физико-механических свойств перемешиваемой смеси. [6]

В рабочих органах дозаторов перемешивание сыпучих материалов происходит под действием гравитационных сил, а также сил, развиваемых приводами. [8]

Мощность, затрачиваемая на перемешивание сыпучих материалов в барабанных смесителях, зависит от формы и геометрических размеров корпуса, скорости его вращения и степени заполнения материалом физико-механических свойств перемешиваемой смеси. [9]

Разработаны способы и устройство ( рис. 6) для перемешивания сыпучих материалов и суспензий. С целью интенсификации процесса и снижения затрат мощности предлагается на перемешиваемые вещества одновременно с ударным импульсом дополнительно воздействовать перпендикулярно направленными импульсами. [10]

Более 400 лет служит человеку техника так называемого кипящего слоя, благодаря которому перемешивание сыпучих материалов производится с помощью проходящего сквозь него воздуха. Процесс перемешивания в таком случае напоминает кипение жидкости. [11]

В промышленности распространено смешение полимеров в жидкой фазе ( когда основной полимер находится в жидком состоянии), смешение твердых сыпучих материалов и смешение вязких пластических масс. Для перемешивания в жидком состоянии используются пневматический, гидравлический и механический способы. При перемешивании сыпучих материалов кроме пневматического и механического методов применяют гравитационный метод. Для перемешивания вязких неньютоновских систем используют в основном только механический способ, обеспечивающий получение интенсивного смесительного воздействия. В смесительном оборудовании процесс перемешивания может происходить как непрерывно, так и периодически. [12]

Процесс сегрегации по своему действию на смесь противоположен первым двум процессам: он ухудшает качество смеси. При перемешивании сыпучих материалов в смесителе одновременно протекают все три элементарных процесса. Однако доля их влияния в различные периоды смешения неодинакова. В первые мгновения работы смесителя качество смеси, оцениваемое тем или иным критерием, например коэффициентом неоднородности Vr, изменяется в основном за счет конвективного разноса компонентов. В это время процесс смешения идет на уровне макрообъемов. Поверхность раздела между разнотипными компонентами еще невелика, поэтому доля процесса диффузионного смешения, идущего к тому же с небольшой скоростью, в общем процессе смешения невелика. Еще меньшее влияние на него в это время оказывает процесс сегрегации, так как внутри перемещаемых макрообъемов частицы относительно друг друга остаются неподвижными, в силу чего они еще не перераспределяются в силовом поле в соответствии с их массами. [13]

Процесс сегрегации по своему действию на смесь противоположен первым двум процессам: он ухудшает качество смеси. При перемешивании сыпучих материалов в смесителе одновременно протекают все три элементарных процесса. Однако доля их влияния в различные периоды смешения неодинакова. В первые мгновения работы смесителя качество смеси, оцениваемое тем или иным критерием, например коэффициентом неоднородности Ус, изменяется в основном за счет конвективного разноса компонентов. В это время процесс смешения идет на уровне макрообъемов. Поверхность раздела между разнотипными компонентами еще невелика, поэтому доля процесса диффузионного смешения, идущего к тому же с небольшой скоростью, в общем процессе смешения невелика. Еще меньшее влияние на него в это время оказывает процесс сегрегации, так как внутри перемещаемых макрообъемов частицы относительно друг друга остаются неподвижными, в силу чего они еще не перераспределяются в силовом поле в соответствии с их массами. [14]

Подготовленные и дозированные материалы подвергают смешению. Поэтому жидкие ингредиенты добавляют в смесь только после перемешивания сыпучих материалов. [15]

Страницы: 1 2

www.ngpedia.ru

Производство акрилового камня включает несколько этапов: смешивание красителей с гидроксидом алюминия, добавление смолы, гомогенизацию полученной смеси и заливку в литьевые формы. По сути, 3 из них сводятся к тщательному, постепенному перемешиванию сырья.

Смесительное оборудование крайне разнообразно и используется очень широко. Способов перемешивания выделяют два:

Смесительное оборудование крайне разнообразно и используется очень широко. Способов перемешивания выделяют два:

Исходная акриловая смесь включает разнородные компоненты – красители, акриловая смола, каменная крошка, что исключает такой способ смешивания, как гравитационный или струйный. Она обладает довольно большой вязкостью, турбулентных потоков не создает.

В зависимости от конструкции промышленные смесители разделяются на несколько групп.

Пневматические, барботажные, струйные аппараты – смесители, где перемешивание осуществляется с помощью подаваемых под давлением струй воздуха или воды.

Классический лопастной смеситель – емкость, выполненная из различных сортов стали, с воронкой для подачи исходной смеси и техническим отверстием для подачи готового продукта.

Рабой элемент – мешалка, представляет собой ось с плоскими перпендикулярно закрепленными лопастями.

Лопастные смесители могут работа как при атмосферном давлении, так и при избыточном – вакуумные аппараты. Для смешивания вязких жидкостей и твердых компонентов используется именно последний вид. Аппарат комплектуется вакуумным насосом, которым откачивают воздух из емкости, и датчиком.

На фото изображен промышленный смеситель

При производстве акрилового камня рекомендуется использовать рамную модификацию. От стандартной лопастной она отличается строением рабочего элемента – на оси закреплена рамка с несколькими вертикальными лопастями. Такая конструкция решает сразу две задачи: при перемешивании не возникает воронки, снижающей рабочий объем устройства, и вязкие жидкости – более 2500 сПз, смешиваются эффективнее.

При интенсивном вращении возникает одна проблема: формируется конусообразная воронка в результате действия центробежных сил.

Это образование не позволяет полноценно использовать весь объем емкости. Чтобы предотвратить появление воронки, на стенках бака закрепляют вертикальные пластины.

При изготовлении акрилового камня применяются вакуумные рамные машины, пропеллерные или турбинные. Выпускаются аппараты разной мощности, что позволяет подобрать оборудование и для малого предприятия, и для производственного комплекса с непрерывным циклом.

В любом производстве, где качество готового продукта определяется степенью гомогенности исходного состава, роль смесителя переоценить трудно. Изготовление акрилового камня не исключение.

На видео представлен промышленный смеситель:

proakril.com

Вернуться к основной статье

chem21.info