Двухвальные горизонтальные смесители Euromecc. Двухвальный смеситель

Двухвальный смеситель

Изобретение относится к оборудованию для смешивания сыпучих продуктов и может быть использовано в комбикормовой промышленности, на предприятиях агропромышленного комплекса и в других отраслях промышленности. Двухвальный смеситель содержит смесительную ванну, два вала с лопастями, привод, при этом установленные на валах лопасти повернуты на 45º относительно их оси, причем на первом валу четные лопасти расположены по винтовой спирали через 120º с правым направлением спирали, а нечетные лопасти – с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями, внутри каждого полого лопастного вала соосно установлена неподвижная ось, на которой с шагом, равным шагу расположения лопастей на лопастном валу, установлены кулачки, с наружной поверхностью которых взаимодействуют ролики, установленные на концах стоек лопастей, причем на стойки, расположенные между внутренним диаметром лопастного вала и роликами, надеты пружины, верхняя часть корпуса смесительной ванны выполнена по сложной линии, соответствующей траектории перемещения лопастей, обусловленной наружной поверхностью кулачков, верхняя кромка лопасти, контактирующая с внутренней поверхностью смесительной ванны, выполнена из эластичного материала, в торцевых стенках верхней части корпуса смесительной ванны установлены форсунки для подачи жидких и вязких компонентов. Техническим результатом изобретения является повышение эффективности смешивания и снижение удельных энергозатрат при достижении наилучшей однородности смешивания за счет реализации прогрессивного метода смешивания, основанного на механическом псевдоожижении в сочетании с перекрёстным противотоком, а также сокращение продолжительности процесса смешивания. 9 ил.

Изобретение относится к оборудованию для смешивания сыпучих продуктов и может быть использовано в комбикормовой промышленности, на предприятиях агропромышленного комплекса и в других отраслях промышленности.

Известен смеситель скоростной одновальный лопастной периодического действия DFML "SPEEDMIX" фирмы "Buhler", Швейцария (журнал "Feed internation". - №8. - 1996. - С. 25-26) для смешивания сыпучих продуктов, включающий смесительную камеру, вал с четырьмя лопастями, которые обеспечивают противоточное движение продуктов со временем смешивания 90 с. Качество и время смешивания компонентов смеси имеют прямо пропорциональную зависимость от числа лопастей и частоты их вращения.

Недостатком этого смесителя является высокая частота вращения лопастного вала, обусловленная малым количеством лопастей, что приводит к значительным энергетическим затратам.

Известен двухвальный лопастной смеситель периодического действия фирмы "Forberg", Норвегия (Патент Норвегии №143519, B01P 7/04 от 15.09.76), включающий смесительную ванну, два горизонтальных лопастных вала, которые вращаются в противоположные стороны. Рабочий орган смесителя имеет 24 лопасти, по 12 на каждом валу с разными углами поворота относительно оси вала. У торцевых стенок расположены четыре лопасти с углом поворота 0 градусов и четыре лопасти с углом поворота 55°, остальные 16 лопастей имеют угол поворота 45°. Траектории вращения лопастей одного вала пересекаются с траекториями вращения лопастей другого вала.

При работе смесителя лопастные валы перемещают продукт по четырем разным направлением с образованием однородной смеси в течение 40 с.

Недостатком конструкции этого смесителя является: сложность конструкции рабочего органа, обусловленная наличием большого количества лопастей, которые значительно увеличивают потребление энергии, затрачиваемой на преодоление больших усилий, возникающих в каждой лопасти при входе их в продукт и выходе из него в процессе смешивания; обязательная синхронизация вращения лопастных валов, при которой каждый ряд лопастей одного вала входит между двумя соседними рядами лопастей другого вала. Несоблюдение синхронизации вращения лопастных валов вызывает заклинивание рабочего органа смесителя, при котором происходит поломка лопастей, вала и привода.

Наиболее близким по технической сущности и достигаемому эффекту является смеситель (Патент на полезную модель №61588, B01F 7/04. Смеситель. Афанасьев В.А., Щеблыкин В.В., Кортунов Л.А. Заявитель ОАО «Всероссийский научно-исследовательский институт комбикормовой промышленности»), включающий смесительную ванну, два вала с лопастями, привод, отличающийся тем, что с целью упрощения конструкции, снижения металлоемкости и повышения надежности работы на лопастных валах установлено 12 лопастей с углами поворота 45° относительно оси вала, при этом на первом валу расположены шесть лопастей по винтовой спирали через 120°, три лопасти с правым направлением спирали, а три другие - с левым, на втором валу также расположены шесть лопастей по аналогичным винтовым спиралям с левым и правым направлениями. Лопастные валы установлены на расстоянии, равном двойной высоте лопасти со стойкой, при котором траектории вращения лопастей каждого вала не пересекаются.

Недостатками известного смесителя является значительные энергозатраты, затрачиваемые на преодоление больших усилий при входе лопастей в продукт; большая продолжительность смешивания, обусловленная низким турбулентным потоком смешиваемых компонентов.

Технической задачей изобретения является повышение эффективности смешивания и снижение удельных энергозатрат при достижении наилучшей однородности смешивания за счет реализации прогрессивного метода смешивания, основанного на механическом псевдоожижении в сочетании с перекрестным противотоком, а также сокращение продолжительности процесса смешивания.

Поставленная цель достигается тем, что в двухвальном смесителе, включающем смесительную ванну, два вала с лопастями, привод, при этом установленные на валах лопасти повернуты на 45° относительно их оси, причем на первом валу четные лопасти расположены по винтовой спирали через 120° с правым направлением спирали, а нечетные лопасти - с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями, внутри каждого полого лопастного вала соосно установлена неподвижная ось, на которой с шагом, равным шагу расположения лопастей на лопастном валу, установлены кулачки, с наружной поверхностью которых взаимодействуют ролики, установленные на концах стоек лопастей, причем на стойки, расположенные между внутренним диаметром лопастного вала и роликами, надеты пружины, верхняя часть корпуса смесительной ванны выполнена по сложной линии, соответствующей траектории перемещения лопастей, обусловленной наружной поверхностью кулачков, верхняя кромка лопасти, контактирующая с внутренней поверхностью смесительной ванны, выполнена из эластичного материала, в торцевых стенках верхней части корпуса смесительной ванны установлены форсунки для подачи жидких и вязких компонентов.

На фиг. 1 изображен фронтальный вид двухвального смесителя; на фиг. 2 - вид сверху двухвального смесителя; на фиг. 3 - вид сбоку (слева) двухвального смесителя; на фиг. 4 - разрез А-А фронтального вида двухвального смесителя; на фиг. 5 - разрез лопастного вала и вид А лопастного вала; на фиг. 6 - фото двухвального смесителя; на фиг. 7 - компьютерная версия общего вида двухвального смесителя; на фиг. 8 - объемное изображение левого и правого валов двухвального смесителя; на фиг. 9 - схема вращения левого и правого валов двухвального смесителя.

Двухвальный смеситель (фиг. 1-3) содержит смесительную ванну 1 с торцевыми стенками 2 и 3, загрузочный патрубок 16, разгрузочный патрубок 17, горизонтальные полые лопастные валы 4 и 5, вращающиеся в противоположном направлении, привод 6 для вращения лопастных валов 4 и 5 и привод 7 выгрузки готовой смеси из смесительной ванны. Предлагаемая конструкция привода 6 валов 4 и 5 от одного электродвигателя с помощью ременной передачи и двух параллельно работающих редукторов обеспечивает синхронизации вращения лопастных валов 4 и 5. При этом вал 4 вращается по часовой стрелке, а вал 5 - против (фиг. 9).

На валах 4 и 5 установлены лопасти 10 со стойками 12, на концах которых находятся ролики 13 (фиг. 5). На стойках 12, расположенных между внутренним диаметром полого лопастного вала и роликами 13, надеты пружины 11. Для удобства монтажа и обслуживания пружин 11 и роликов 13 в валах 4 и 5 просверлены отверстия, в которые вворачиваются по резьбе втулки 14 (фиг. 5).

Внутри каждого полого лопастного вала 4 и 5 соосно установлены неподвижные оси 8, на которых с шагом, равным шагу расположения лопастей 10 на лопастном валу, установлены кулачки 9.

С наружной поверхностью кулачков 9 взаимодействуют ролики 13, установленные на концах стоек 12 лопастей 10.

Верхняя часть корпуса смесительной ванны 1 выполнена по сложной линии, соответствующей траектории перемещения лопастей 10, обусловленной наружной поверхностью кулачков 9 (фиг. 4).

Верхняя кромка лопасти 10, контактирующая с внутренней поверхностью смесительной ванны 1, выполнена из эластичного материала.

На валах 4 и 5 установлены лопасти 10 с углом поворота 45° относительно оси валов (фиг. 5). Причем на валу 4 четные лопасти расположены по винтовой спирали через 120° с правым направлением спирали, а нечетные лопасти - с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями (фиг. 8 и фиг. 9). Установка на валу 4 лопастей 10, вращающихся по траектории, не пересекающейся с траекторией вращения лопастей 10 вала 5, повышает эксплуатационную надежность и дополнительно турбулизирует поток перемешиваемых компонентов смеси (фиг. 8 и 9).

В торцевых стенках 2 и 3 верхней части смесительной ванны 1 установлены форсунки 15 для подачи жидких и вязких компонентов.

Предлагаемый смеситель работает следующим образом.

Исходные сыпучие компоненты загружаются в смеситель через загрузочный патрубок 16. Включается привод 6, и валы 4 и 5 приводятся во вращение навстречу друг другу.

За счет расположения на валах 4 и 5 четных лопастей по винтовой спирали через 120° с правым направлением спирали, а нечетных лопастей - с левым, движение компонентов смеси в ванне 1 смесителя имеет вид перекрестного противотока, т.к. они обеспечивают направление движение потоков смеси навстречу друг другу в направлении от торцевых стенок к центру смесителя.

Лопасти 10 на основании экспериментальных исследований рекомендуется устанавливать под углом 45° к горизонтальной оси валов 4 и 5, так как интенсивность перемешивания создается образованием мощных противоточных потоков массы перемешиваемой смеси. При уменьшении угла поворота лопастей до нуля линейное перемещение массы смеси уменьшается и при 0° прекращается, сопротивление среды и окружное вращательное движение частиц возрастает, а при увеличении угла поворота лопастей до 90° сопротивление среды уменьшается, но уменьшается и интенсивность перемещения частиц. Учитывался и то, что при угле поворота лопастей 45° обеспечивалось наиболее оптимальное потребление электрической энергии.

Определяющим параметром смесителя является радиус размаха лопастей. От величины радиуса, а как показали наши исследования его лучше делать переменным, зависела окружная скорость лопастей 10 на валах 4 и 5, которая напрямую влияла на характер перемешивания компонентов смеси.

Экспериментальные исследования двухвального смесителя (фиг. 6), проведенные при окружных скоростях от 1 до 2,1 м/с, показывают, что минимальному расходу электроэнергии соответствует окружная скорость Vp=1,31…1,45 м/с. При использовании равенства окружных скоростей, при которых окружная скорость крайних точек лопастей 10 для опытного образца смесителя (фиг. 6 и 7) при кинематическом подобии принимается равной 1,4 м/с, частоты вращения лопастных валов 4 и 5 опытных образцов смесителей производительностью 2, 5, 10 и 20 т/ч составляют 50, 37, 29 и 23 об/мин.

Лопасти 10, вращаясь с переменным радиусом размаха, придают переменную окружную скорость движения компонентов смеси. Переменный радиус размаха (минимальный радиус размаха лопасти имеют с нижней точке и максимальный через 90° по ходу вращения) создается за счет движения роликов 13 по поверхности кулачков 9 при вращении лопастей 10. При этом они формируют пылеобразную смесь, основанную на механическом псевдоожижении, которая в сочетании с перекрестным противотоком, создаваемым за счет расположения на валах 4 и 5 четных лопастей по винтовой спирали через 120° с правым направлением спирали, а нечетных лопастей - с левым, создает эффект механического псевдоожижения смеси, в которую удобно вводить мелко дисперсионные жидкие компоненты (фиг. 8 и 9). В случае необходимости из распылительных форсунок 15, расположенных в торцевых стенках 2 и 3 верхней части смесительной ванны 1, подаются жидкие и вязкие компоненты.

Таким образом, была выявлена причинно-следственная связь между переменным радиусом лопастей и значением частоты вращения лопастных валов 4 и 5 смесителя, обеспечивающая минимальное потребление электрической энергии и получение однородной смеси за короткий интервал времени.

Затем включается привод 7, который открывает створки разгрузочного патрубка 17, и готовая смесь выгружается из смесительной ванны 1.

Результаты испытаний экспериментального образца двухвального смесителя показали, что он обеспечивает однородность смеси при времени смешивания 30 с (фиг. 6).

Таким образом, использование изобретения позволит:

- оптимизировать процесс смешивания различного по своему гранулометрическому составу и физико-механическим свойствам исходного сырья за счет поддержания переменного радиуса размаха лопастей 10 и придания переменной окружной скорости движения компонентов смеси;

- расширить область применения за счет формирования пылеобразной смеси, за счет перекрестного противотока, создаваемого вследствие расположения на валах 4 и 5 четных лопастей по винтовой спирали через 120° с правым направлением спирали, а нечетных лопастей - с левым;

- получать однородные многокомпонентные смеси высокого качества благодаря эффекту механического псевдоожижения и равномерному вводу жидких и вязких компонентов в смесь сыпучих материалов.

Двухвальный смеситель, включающий смесительную ванну, два вала с лопастями, привод, отличающийся тем, что с целью повышения эффективности смешивания и сокращения продолжительности процесса смешивания установленные на валах лопасти повернуты на 45º относительно их оси, причем на первом валу четные лопасти расположены по винтовой спирали через 120º с правым направлением спирали, а нечетные лопасти – с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями, внутри каждого полого лопастного вала соосно установлена неподвижная ось, на которой с шагом, равным шагу расположения лопастей на лопастном валу, установлены кулачки, с наружной поверхностью которых взаимодействуют ролики, установленные на концах стоек лопастей, причем на стойки, расположенные между внутренним диаметром лопастного вала и роликами, надеты пружины, верхняя часть корпуса смесительной ванны выполнена по сложной линии, соответствующей траектории перемещения лопастей, обусловленной наружной поверхностью кулачков, верхняя кромка лопасти, контактирующая с внутренней поверхностью смесительной ванны, выполнена из эластичного материала, в торцевых стенках верхней части корпуса смесительной ванны установлены форсунки для подачи жидких и вязких компонентов.

www.findpatent.ru

Двухвальный лопастный смеситель - Большая Энциклопедия Нефти и Газа, статья, страница 1

Двухвальный лопастный смеситель

Cтраница 1

Двухвальные лопастные смесители ( рис. 1.98) применяются для приготовления смесей вяжущих веществ в строительной промышленности. [2]

Нижняя часть корпуса двухвальных лопастных смесителей периодического и непрерывного действия представляет собой корыто, внутри которого установлены валы с лопатками. Корпус обоих смесителей в поперечном сечении имеет одинаковую форму и представляет собой две пересекающиеся полуокружности с вертикальными стенками по боковым сторонам. [3]

Кроме одновальных применяются также двухвальные лопастные смесители. [4]

Кроме одновальных применяются также двухвальные лопастные смесители. Двухвальный противоточный смеситель ( рис. XX-4) стоит из корпуса / и двух вращающихся в нем шне-ковых валов 2 и 3 - Лопасти на валах установлены таким образом, чтобы вал 2 подавал материал к разгрузочному отверстию 4 смесителя, а вал 3 - в обратную сторону. [5]

Кроме одновальных применяются также двухвальные лопастные смесители. Лопасти на валах установлены таким образом, чтобы вал 2 подавал материал к разгрузочному отверстию 4 смесителя, а вал 3 - в обратную сторону. Вследствие того что число - оборотов вала 2 больше числа оборотов вала 3, материал, интенсивно перемешиваясь перемещается к разгрузочному отверстию. [6]

Изучена возможность приготовления рассыпчатой транспортабельной шихты на двухвальном лопастном смесителе, получены необходимые соотношения исходных компонентов для приготовления транспортабельной шихты. [7]

Затем его измельчают в дезинтеграторе до размера зерен 4 мм и меньше и смешивают, например, в двухвальном лопастном смесителе с измельченным 39 и просеянным углем. [9]

Затем его измельчают в дезинтеграторе до размера зерен 4 мм и меньше и смешивают, например, в двухвальном лопастном смесителе с измельченным 30 и просеянным углем. [10]

Для перемешивания различных порошковых масс, например оксидов меди, алюминия, хрома, никеля, цинка, твердых керамических сырьевых материалов, композиций типа смеси каолина, активного гидроксида алюминия с оксидами металлов и др., для приготовления пастообразных масс на основе гидроксида алюминия, железа, паст ванадиевых катализаторов, для перемешивания солей в катализаторных производствах применяют одновальные и двухвальные лопастные смесители периодического и непрерывного действия, шнековые двухвальные машины, смесительные бегуны. Для обеспечения высококачественного смешения порошкообразных материалов используют циркуляционные смесители с псевдоожиженным слоем. [11]

На рис. 194 показана одна из конструкций двухвального лопастного смесителя. [12]

Вертикальный планетарный смеситель Ross имеет три основных преимущества перед двухвальными лопастными смесителями: ниже капитальные затраты, меньший цикл смешивания и универсальность. Смеситель Ross с рабочей емкостью 300 л и потребляемой мощностью 43 кет стоит - - 7 5 тыс. долл. Такая значительная разница в стоимостях смесителей объясняется конструкцией рабочих лопастей, более утяжеленных, но менее сложной формы, чем а - или Z-образные. Вследствие возможности извлечения лопастей из резервуара достигается тщательная очистка как самих лопастей, так и стенок смесительного резервуара. В большинстве случаев цикл смешивания составляет от 20 до 60 % цикла смешивания двухвального лопастного смесителя. Это объясняется планетарным движением лопастей, в результате которого достигается более высокая скорость перемещения и диспергирования смешиваемых компонентов. Время для перехода на работу с другой смесью намного меньше, чем в двух-вальном лопастном, так как смесительный резервуар устанавливается на монорельсе или передвигается на тележке. [13]

Схемы производства бихромата натрия отличаются аппаратурным оформлением. Хромит, соду и наполнители смешивают в шнеках, затем в двухвальных лопастных смесителях. [14]

Расход пульпы регулируется клапаном, фиксируется расходомером и контролируется уровнем пульпы в реакторе; избыток пульпы возвращается в реактор второй ступени. Трубопроводы промывают горячей водой. Для смешения пульпы с ретуром и грануляции используются горизонтальные двухвальные лопастные смесители 8, куда пульпа и сухой ретур при температуре 80 - 90 С подаются одновременно. Смесители-грануляторы наклонены под углом 9 для облегчения движения материала. [15]

Страницы: 1 2

www.ngpedia.ru

Двухвальный смеситель - Большая Энциклопедия Нефти и Газа, статья, страница 1

Двухвальный смеситель

Cтраница 1

Двухвальные смесители предназначены для смешивания волокнистой массы с химикатами и одновременного подогрева ее паром на ступенях отбелки целлюлозы. [1]

Двухвальные смесители имеют одинаковое конструктивное оформление основных узлов и отличаются друг от друга производительностью, размерами рабочих органов и характером оперения рабочих валов. [2]

Двухвальный смеситель ( рис. 9) предназначен для смешения массы с растворами гипохлорита и каустика с подогревом ее паром. [4]

Двухвальные смесители СМ-449 имеют устройства для парового увлажнения массы. Отличительной особенностью этого смесителя является устройство для подачи пара через щели между корытом / и футеровкой 2, что способствует более экономичному использованию тепла и равномерному прогреву массы. [5]

Длинный двухвальный смеситель непрерывного действия изображен на рис. IV. Производительность их составляет от 3 до 8 т / час при установочной мощности электродвигателя 8 - 15 кет. [7]

И - двухвальный смеситель; 12 - сборник для фосфорной кислоты; 13, 29 - центробежные насосы; 14 - напорный бак; IS - тарельчатый гранулятор; 16 - вращающаяся печь; 17 - форсунка для сжигания газа; IS, 19 - бункеры для клинкера; 21 -бункеры для готовое продукции; 22 - упаковочные машины; 23 - котел-утилизатор с экономайзером; 24 - циклоны; 25 -электрофильтр; 26 - абсорбциояиые башни; 27 - вентиляторы; 28 - сборники для раствора HF и Нг51Р8; 30 - баки для нейтрализации раствора кнслок; 31 - транспортер; 32 - бункер для пыли. [9]

Увлажнение массы в двухвальном смесителе не обычной водой, а омагниченной обусловливает некоторое повышение прочности получающихся изделий. Омагниченная вода получается путем пропускания воды в трубе из немагнитного материала через сильное электромагнитное поле. [10]

Измельченная глина поступает в двухвальный смеситель, куда также подают краситель в виде шликера и воду в количестве, необходимом для образования пластичного теста. Тщательно переработанная в глиномялке масса поступает в ленточный пресс. Полученные брикеты направляют на сушку. [11]

Масса дополнительно перемешивается в двухвальном смесителе. Чтобы предотвратить охлаждение прогретого паром порошка, смесители теплоизолируют. Увлажненный до 8 - 13 %, прогретый и хорошо смешанный порошок поступает в бункера формовочных прессов. Вылеживание массы в си-лосах увеличивает степень гидратации глинистых частиц и усредняет влажность, улучшая формовочные свойства. Практика производства стеновых изделий полусухим способом показала, что выбор типа пресса, величины прессового давления и влажности массы зависит от технологических свойств глины, применяемых в производстве. При сухом прессовании строительного кирпича, в частности, важную роль играет величина упругих деформаций керамической массы. Спрессованный сырец после прекращения действия прессового давления ( как после снятия вертикального давления при подъеме верхнего штампа, так и при снятии бокового давления - после выталкивания из формы) несколько увеличивается в объеме. Особенно сильное расширение происходит в направлении прессового давления. При влажности массы 5 - 6 % и малой длительности прессования упругое расширение может достигнуть по толщине сырца 2 - 3 мм. С повышением влажности оно заметно понижается. Пластичные глины имеют более ярко выраженные упругие свойства по сравнению с тощими и сильно запесоченными глинами. Этим и объясняется тот факт, что тощие массы расслаиваются ( в изделиях возникают трещины) лишь в результате приложения очень больших давлений. Однако для их прессования также необходимо высокое давление. Величина деформаций зависит от длительности воздействия давления. Чем больше это время, тем значительнее возрастают пластические деформации и уменьшаются упругие, повышается плотность и прочность сырца и обожженного изделия. При добавлении к пластичной глине шамота или песка пропрессовываемость сырца ухудшается и вместе с этим повышается предел его прочности. Количество добавляемого шамота или песка в каждом конкретном случае должно быть определено экспериментальным путем. [12]

Приготовление пластичной массы в двухвальных смесителях из порошков ( схема. [13]

Гранулирование продукта проводится в горизонтальном двухвальном смесителе, куда непрерывно поступают мелкодисперсный продукт ( - 1 мм) из распылительной сушилки, мелкая фракция после отсева на грохотах и пульпа из второго реактора. Из смесителя частично сгранулированная масса через течку поступает в сушильный барабан 14, откуда высушенный материал элеватором 15 подается на грохота 16 для рассева. Сушка гранул производится при температуре газов на входе в сушильный барабан порядка 550 С, на выходе 120 - 130 С. После сушки отходящие газы направляются на очистку от пыли и фтористых соединений. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

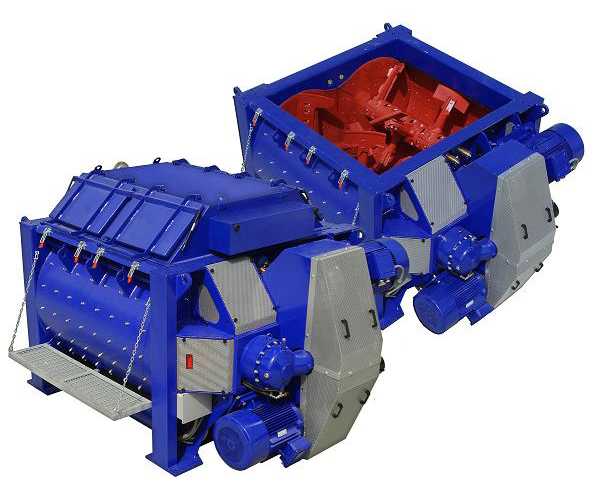

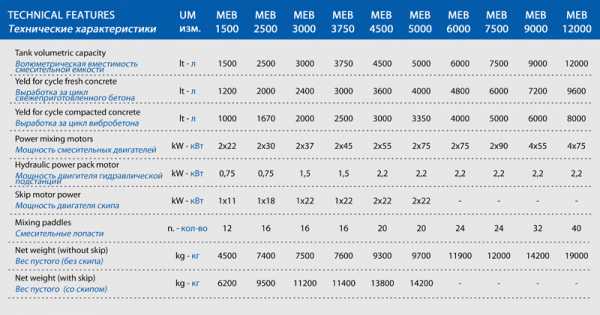

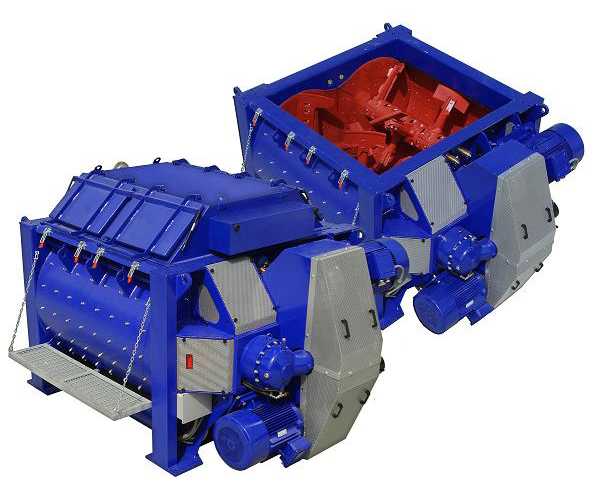

Двухвальные горизонтальные смесители Euromecc Италия

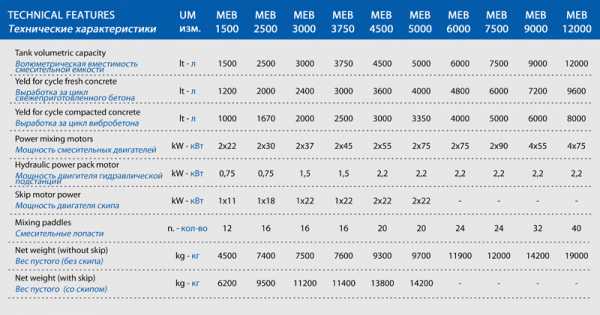

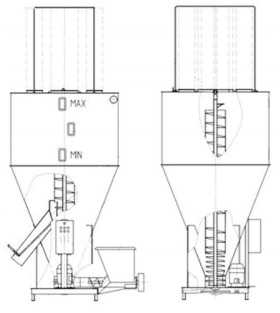

Два смесительных вала, вращающихся синхронизированно в противоположных направлениях обеспечивают идеальное смешивание, а износостойкая броня Hardox надежно защищает смеситель. Линейка двухвальных бетоносмесителей Euromecc подходит для всех типов бетонных заводов и может поставляться как отдельный продукт, так и в составе БСУ.

Два смесительных вала, вращающихся синхронизированно в противоположных направлениях обеспечивают идеальное смешивание, а износостойкая броня Hardox надежно защищает смеситель. Линейка двухвальных бетоносмесителей Euromecc подходит для всех типов бетонных заводов и может поставляться как отдельный продукт, так и в составе БСУ.

Двухвальные бетонные смесители Euromecc

Двухвальный бетоносмеситель - агрегат, использующийся для производства высококачественного товарного бетона и больших объемов бетона для производства изделий на вибропрессах. Двухвальный бетоносмеситель Euromecc представляет собой барабан с мощной броневой защитой и двумя мощными валами. На валах смесителя по спирали расположены бетоносмесительные лопатки, которые обеспечивают винтообразное транспортирование смеси вдоль вала и на каждом валу в противоположную сторону.

А так же в конце каждого вала установлены смесительные лопатки, которые располагают в противоположном направлении – это необходимо для передачи смеси на противоположный вал. Бетонная смесь внутри емкости смесителя перемещается кольцеобразно и при движении винтообразно переворачивается вовнутрь – то есть смесь движется в трех направлениях. Привод смесительных валов реализуется посредством двух электродвигателей и редуктора. Муфта смесителя гарантирует синхронное движение смесительных валов.

Благодаря такой конструкции бетоносмесительного оборудования степень гомогенизации готового продукта равна 95%, и достигается всего за 30 сек перемешивания при относительно низкой частоте вращения смесительных валов, что экономит энергию и снижает износ.

Двухвальные бетоносмесители Euromecc - более производительный бетоносмеситель, по сравнению с планетарным бетоносмесителем. Так же двухвальный смеситель прекрасно смешивает более крупные фракции - до 150 мм. А так же его неоспоримым достоинсвом можно назвать меньший износ деталей – так как основное смешивание происходит в центре бетоносмесителя и трение о стены бетоносмесителя гораздо меньше, чем у того же планетарного бетоносмесителя.

Выгрузка из двухвального бетоносмесителя осуществляется через поворотную заслонку, которая размещена на продольной стороне в средней части корпуса. Значительная часть бетонной смеси выгружается под действием силы тяжести, остаток подается к заслонке выгрузки смесительными лопатками.

Это дает гарантию того что смесь не расслоиться. Поэтому еще одним преимуществом двухвального смесителя можно назвать - быструю выгрузку готового бетона, которая легко осуществляется за счет двух больших разгрузочных люков на почти всю длину дна. Особенно это актуально при незапланированных перерывах в электроснабжении: бетон всегда можно выгрузить и запустить бетоносмеситель заново.

Двухвальный бетоносмеситель предназначен для приготовления сверхжестких и подвижных бетонных смесей. А так же на двухвальном смесителе изготавливают растворные смеси на основе минеральных вяжущих. Двухвальный бетоносмеситель зарекомендовал себя при производстве смесей для вибропрессованных изделий - бордюрного камня, тротуарной плитки и т.п. Двухвальный бетоносмеситель применяется в составе технологических комплексов и линий.

Обобщим преимущества двухвального бетоносмесителя по сравнению с машинами других типов:• большая высота заполнения, смесительная камера более компактна • при одинаковом объеме меньшая поверхность подверженная изнашиванию • возможен повторный запуск под нагрузкой • возможна эксплуатация с недозагрузкой • возможно охлаждение смеси добавлением льда или подогрев паром • возможно использование заполнителей крупностью до 180 мм • возможность успешно смешивать самоуплотняющуюся бетонную смесь.

Выбрать готовый бетонный завод

eurobeton.org

ДВУХВАЛЬНЫЙ ИЛИ ПЛАНЕТАРНЫЙ? 1) Исторически в 1930 году в Европе существовала только одна фирма, выпускавшая бетоносмесители двухвального типа. Затем в начале 60-х годов в нескольких точках Европы стартовало массовое производство планетарных и турбинных смесителей. Немецкие двухвальные бетоносмесители выпускались в то время ничтожно малым количеством. В 70-е годы прошлого века первой в Италии фирмой-производителем смесителей двухвального типа стала компания СМ. никто в Европе, включая Италию, не выпускал в то время двухвальные бетоносмесители малой производительности, востребованные на таком производстве. Таким образом, использование планетарных бетоносмесителей на заводах ЖБИ – это не более, чем дань традиции, сформировавшейся из-за отсутствия каких-либо других предложений на рынке. В 70-е годы на заводах по производству ЖБИ стали внедряться двухвальные бетоносмесители, которые по сей день занимают определенную нишу в этом сегменте. 2) Приведя эту краткую, но необходимую историческую справку, можно приступить к описанию технологии перемешивания. Принцип перемешивания в бетоносмесителях двухвального типа основан на создании постоянной интенсивной турбулентности внутри смесительной камеры. В процессе рабочего цикла внутри двухвального бетоносмесителя обеспечивается одновременное движение всех без исключения компонентов, так называемые «мертвые зоны» отсутствуют. Это достигается за счет того, что смесительные лопатки, установленные на валах, при вращении полностью перекрывают объем бетонной смеси, находящийся внутри смесительной камеры. Наивысшая интенсивность перемешивания достигается в центральной части смесительной камеры, где происходит наложение траекторий вращения смесительных лопаток правого и левого валов. В планетарных смесителях интенсивное перемешивание происходит только непосредственно под смесительной звездой. В зоне, где в тот или иной момент времени смесительной звезды нет, смесь остается неподвижной. Основываясь на этом неоспоримом факте можно с уверенностью констатировать, что благодаря большей интенсивности перемешивания двухвальный смеситель обеспечит гомогенность смеси за более короткий отрезок времени. Соответственно, рабочий цикл двухвальных смесителей короче, чем у планетарных. 3) Вместе с тем есть еще один фактор, который нельзя не принять во внимание. При одинаковой производительности за рабочий цикл планетарные смесители ниже двухвальных по габаритам. Это может иметь значение, если компоновка технологической цепочки проводится в стесненных условиях существующих капитальных строений. Также необходимо отметить, что конструкции разгрузочных лотков планетарных смесителей гораздо более компактны по высоте за счет особенности конструкции разгрузочного люка планетарного смесителя. Разгрузочный люк планетарного смесителя имеет форму полумесяца, занимая сегмент круглого днища планетарного бетоносмесителя, в то время как разгрузочный люк двухвального бетоносмесителя расположен вдоль всего днища машины, что требует более габаритного разгрузочного лотка во избежание проблем при выгрузке готовой бетонной смеси (выплеск). 4) Особенности выгрузки бетонной смеси. — работают одновременно и на выпуск товарного бетона, и на выпуск железобетонных изделий; — раздают бетон на несколько разных линий по производству ЖБИ с одного бетоносмесителя. 5) Необходимо отметить, что на двухвальных смесителях процесс выгрузки бетонной смеси занимает больше времени за счет того, что уровень разгрузочного люка выше нижних точек полуокружностей смесительной камеры, соответственно после выгрузки приблизительно 98% готового бетона остатки, скапливающиеся в нижней части смесителя, создают при выгрузке определенные проблемы. В планетарных смесителях, имеющих плоское днище, такой проблемы нет, после выхода из смесителя 98% готовой смеси, достаточно 1-2 проходов бокового скребка, чтобы обеспечить 100% выгрузку. Данный фактор имеет решающее значение в пользу выбора планетарных смесителей, если перед производителем стоят задачи выпуска бетонных смесей с применением цветных пигментов. — существует расхожее мнение, что планетарные смесители более пригодны для производства ЖБИ, а двухвальные смесители более эффективны при производстве товарного бетона; — это мнение не имеет под собой никаких научных оснований и базируется исключительно на сложившихся традициях и на предубеждениях производителей; 7) Если мы говорим о производстве товарного бетона, на первый план выходят очевидные преимущества двухвальных смесителей. Их использование более оправдано с экономической точки зрения. Планетарные смесители имеют более высокую стоимость за счет сложной приводной части, к тому же они менее производительны. На установках для выпуска товарного бетона с применением смесителей производительностью 2000 л готовой бетонной смеси за цикл и более, ни один уважающий себя производитель бетонных заводов не применяет планетарные смесители. чем короче смесительная камера, тем качественнее сам смеситель. Чем меньше разница между шириной и длиной смесительной камеры, тем качественнее осуществляется процесс перемешивания. Это обусловлено тем, что в основу перемешивания смеси на двухвальных смесителях заложен принцип турбулентности. По этой причине с точки зрения конструктива мы сами считаем, что наши самые удачные модели двухвальных смесителей это МВ1500/1.0м3, МВ3000/2.0м3, МВ3750/2,5м3. Что касается планетарных смесителей, в отличие от некоторых наших конкурентов мы придерживаемся мнения, что большее количество смесительных лопаток обеспечивает более качественное перемешивание. Соответственно, на выходе мы имеем более гомогенную смесь. По этой причине, в отличие от ряда других производителей, которые, например, закладывают в планетарный смеситель производительностью 1 м3 по выходу готовой смеси одну смесительную звезду с тремя лопастями, мы используем две смесительные звезды с двумя лопастями на каждой (итого четыре). С нашей точки зрения, в этом случае конечный потребитель будет обеспечен более качественной смесью. — двухвальные смесители больше подходят для выпуска жестких бетонов — планетарные смесители более уместны при производстве пластичных бетонов 10) Еще один немаловажный фактор, который всегда интересен технологам, это допуски (отступления от номинальной производительности). Смесители производства фирмы СМ обеспечивают неизменность качества бетонной смеси при допусках +10/-25% от номинальной производительности за рабочий цикл. К примеру, бетоносмеситель объемом 1 м3 по выходу готовой смеси может работать без потери качества в диапазоне 0,75 – 1,1 м3. 11) Еще одним немаловажным фактором является время перемешивания. Разумеется, полный рабочий цикл смесителя варьируется в зависимости от марки и качества бетона, организации загрузки компонентов смеси. Общий рабочий цикл для двухвальных смесителей в среднем составляет около 90 секунд, для планетарных смесителей – около 110 секунд (плюс процесс выгрузки). Несколько более длительный цикл закладывается при производстве сухих, жестких и укатываемых бетонов. Для выпуска большинства бетонных смесей цикл перемешивания составляет 25 секунд с того момента, как все без исключения компоненты загружены в смесительную камеру. Это правило работает для обоих типов смесителей, особенно при производстве товарных бетонов. Следует принимать во внимание, что при производстве товарных бетонов промежуточным звеном между бетоносмесителем и объектом укладки смеси, как правило, является автобетоновоз с вращающейся бочкой, где поддерживается и продолжается процесс перемешивания. — если согласно производственным задачам нам необходимо достичь максимального количества рабочих циклов за единицу времени, выбираем двухвальный смеситель — если главенствующим фактором является задача вписать бетоносмеситель в габариты существующих строительных конструкций, особенно при ограничениях по высоте, лучше подойдет планетарный смеситель как более компактный — в случае, если у конечного потребителя стоит задача раздавать готовую бетонную смесь в разных направлениях с одного бетоносмесителя, более уместен планетарный смеситель. Данные рекомендации основаны на частном практическом опыте применения бетоносмесителей фирмы CM в различных сферах бетонного производства. Рассчитываем, что эта статья поможет вам определиться с выбором правильной модели смесителя и обеспечит решение стоящих перед вами конкретных производственных задач.

КАКОЙ БЕТОНОСМЕСИТЕЛЬ ВЫБРАТЬ: ДВУХВАЛЬНЫЙ ИЛИ ПЛАНЕТАРНЫЙ?

1) Исторически в 1930 году в Европе существовала только одна фирма, выпускавшая бетоносмесители двухвального типа.

Затем в начале 60-х годов в нескольких точках Европы стартовало массовое производство планетарных и турбинных смесителей. Немецкие двухвальные бетоносмесители выпускались в то время ничтожно малым количеством. В 70-е годы прошлого века первой в Италии фирмой-производителем смесителей двухвального типа стала компания СМ.

Вскоре после окончания Второй мировой войны мощный импульс развития получила отрасль производства готовых железобетонных изделий. На таких производствах ЖБИ традиционно устанавливались исключительно планетарные бетоносмесители. Главная причина проста: никто в Европе, включая Италию, не выпускал в то время двухвальные бетоносмесители малой производительности, востребованные на таком производстве. Таким образом, использование планетарных бетоносмесителей на заводах ЖБИ – это не более, чем дань традиции, сформировавшейся из-за отсутствия каких-либо других предложений на рынке.

В 70-е годы на заводах по производству ЖБИ стали внедряться двухвальные бетоносмесители, которые по сей день занимают определенную нишу в этом сегменте.

2) Приведя эту краткую, но необходимую историческую справку, можно приступить к описанию технологии перемешивания.

Принцип перемешивания в бетоносмесителях двухвального типа основан на создании постоянной интенсивной турбулентности внутри смесительной камеры. В процессе рабочего цикла внутри двухвального бетоносмесителя обеспечивается одновременное движение всех без исключения компонентов, так называемые «мертвые зоны» отсутствуют. Это достигается за счет того, что смесительные лопатки, установленные на валах, при вращении полностью перекрывают объем бетонной смеси, находящийся внутри смесительной камеры. Наивысшая интенсивность перемешивания достигается в центральной части смесительной камеры, где происходит наложение траекторий вращения смесительных лопаток правого и левого валов. В планетарных смесителях интенсивное перемешивание происходит только непосредственно под смесительной звездой. В зоне, где в тот или иной момент времени смесительной звезды нет, смесь остается неподвижной.

Основываясь на этом неоспоримом факте можно с уверенностью констатировать, что благодаря большей интенсивности перемешивания двухвальный смеситель обеспечит гомогенность смеси за более короткий отрезок времени. Соответственно, рабочий цикл двухвальных смесителей короче, чем у планетарных.

3) Вместе с тем есть еще один фактор, который нельзя не принять во внимание.

При одинаковой производительности за рабочий цикл планетарные смесители ниже двухвальных по габаритам. Это может иметь значение, если компоновка технологической цепочки проводится в стесненных условиях существующих капитальных строений.

Также необходимо отметить, что конструкции разгрузочных лотков планетарных смесителей гораздо более компактны по высоте за счет особенности конструкции разгрузочного люка планетарного смесителя. Разгрузочный люк планетарного смесителя имеет форму полумесяца, занимая сегмент круглого днища планетарного бетоносмесителя, в то время как разгрузочный люк двухвального бетоносмесителя расположен вдоль всего днища машины, что требует более габаритного разгрузочного лотка во избежание проблем при выгрузке готовой бетонной смеси (выплеск).

4) Особенности выгрузки бетонной смеси.

Выгрузка бетонной смеси из двухвального бетоносмесителя осуществляется через одни люк, в некоторых особых случаях используется конструкция, предусматривающая разгрузку из двухстворчатого разгрузочного люка. Вместе с тем геометрия планетарных бетоносмесителей предполагает относительно простую и недорогую разгрузку из 1, 2, 3 или даже 4 люков. Путем установки соответствующего количества разгрузочных лотков достаточно легко организовать распределение бетона по разным направлениям. Эта особенность получила широкое распространение на установках, которые:

- работают одновременно и на выпуск товарного бетона, и на выпуск железобетонных изделий;

- раздают бетон на несколько разных линий по производству ЖБИ с одного бетоносмесителя.

5) Необходимо отметить, что на двухвальных смесителях процесс выгрузки бетонной смеси занимает больше времени за счет того, что уровень разгрузочного люка выше нижних точек полуокружностей смесительной камеры, соответственно после выгрузки приблизительно 98% готового бетона остатки, скапливающиеся в нижней части смесителя, создают при выгрузке определенные проблемы. В планетарных смесителях, имеющих плоское днище, такой проблемы нет, после выхода из смесителя 98% готовой смеси, достаточно 1-2 проходов бокового скребка, чтобы обеспечить 100% выгрузку. Данный фактор имеет решающее значение в пользу выбора планетарных смесителей, если перед производителем стоят задачи выпуска бетонных смесей с применением цветных пигментов.

6) Таким образом, необходимо констатировать следующее:

- существует расхожее мнение, что планетарные смесители более пригодны для производства ЖБИ, а двухвальные смесители более эффективны при производстве товарного бетона;

- это мнение не имеет под собой никаких научных оснований и базируется исключительно на сложившихся традициях и на предубеждениях производителей;

7) Если мы говорим о производстве товарного бетона, на первый план выходят очевидные преимущества двухвальных смесителей. Их использование более оправдано с экономической точки зрения. Планетарные смесители имеют более высокую стоимость за счет сложной приводной части, к тому же они менее производительны. На установках для выпуска товарного бетона с применением смесителей производительностью 2000 л готовой бетонной смеси за цикл и более, ни один уважающий себя производитель бетонных заводов не применяет планетарные смесители.

8) Для смесителей двухвального типа существует одно правило: чем короче смесительная камера, тем качественнее сам смеситель. Чем меньше разница между шириной и длиной смесительной камеры, тем качественнее осуществляется процесс перемешивания. Это обусловлено тем, что в основу перемешивания смеси на двухвальных смесителях заложен принцип турбулентности. По этой причине с точки зрения конструктива мы сами считаем, что наши самые удачные модели двухвальных смесителей это МВ1500/1.0м3, МВ3000/2.0м3, МВ3750/2,5м3.

Что касается планетарных смесителей, в отличие от некоторых наших конкурентов мы придерживаемся мнения, что большее количество смесительных лопаток обеспечивает более качественное перемешивание. Соответственно, на выходе мы имеем более гомогенную смесь. По этой причине, в отличие от ряда других производителей, которые, например, закладывают в планетарный смеситель производительностью 1 м3 по выходу готовой смеси одну смесительную звезду с тремя лопастями, мы используем две смесительные звезды с двумя лопастями на каждой (итого четыре). С нашей точки зрения, в этом случае конечный потребитель будет обеспечен более качественной смесью.

9) Исходя из собственного опыта, мы можем дать следующие рекомендации:

- двухвальные смесители больше подходят для выпуска жестких бетонов

- планетарные смесители более уместны при производстве пластичных бетонов

10) Еще один немаловажный фактор, который всегда интересен технологам, это допуски (отступления от номинальной производительности). Смесители производства фирмы СМ обеспечивают неизменность качества бетонной смеси при допусках +10/-25% от номинальной производительности за рабочий цикл. К примеру, бетоносмеситель объемом 1 м3 по выходу готовой смеси может работать без потери качества в диапазоне 0,75 – 1,1 м3.

11) Еще одним немаловажным фактором является время перемешивания. Разумеется, полный рабочий цикл смесителя варьируется в зависимости от марки и качества бетона, организации загрузки компонентов смеси. Общий рабочий цикл для двухвальных смесителей в среднем составляет около 90 секунд, для планетарных смесителей – около 110 секунд (плюс процесс выгрузки).

Несколько более длительный цикл закладывается при производстве сухих, жестких и укатываемых бетонов.

Для выпуска большинства бетонных смесей цикл перемешивания составляет 25 секунд с того момента, как все без исключения компоненты загружены в смесительную камеру. Это правило работает для обоих типов смесителей, особенно при производстве товарных бетонов. Следует принимать во внимание, что при производстве товарных бетонов промежуточным звеном между бетоносмесителем и объектом укладки смеси, как правило, является автобетоновоз с вращающейся бочкой, где поддерживается и продолжается процесс перемешивания.

Принимая во внимание все вышесказанное мы можем сделать вполне определенный вывод о правилах использования того или иного типа смесителя производства CM и об общих правилах использования этих двух типов смесителей.

Выбор всегда основывается на трех основных факторах:

- если согласно производственным задачам нам необходимо достичь максимального количества рабочих циклов за единицу времени, выбираем двухвальный смеситель

- если главенствующим фактором является задача вписать бетоносмеситель в габариты существующих строительных конструкций, особенно при ограничениях по высоте, лучше подойдет планетарный смеситель как более компактный

- в случае, если у конечного потребителя стоит задача раздавать готовую бетонную смесь в разных направлениях с одного бетоносмесителя, более уместен планетарный смеситель.

Данные рекомендации основаны на частном практическом опыте применения бетоносмесителей фирмы CM в различных сферах бетонного производства. Рассчитываем, что эта статья поможет вам определиться с выбором правильной модели смесителя и обеспечит решение стоящих перед вами конкретных производственных задач.

q-prom.ru

Из опыта реконструкции и ремонта двухвальных смесителей -

Даже небольшое превышение зазора между шестернями (зубьями) прогни нормального или перекос ведет к сильным ударам, а значит, и к быстрому износу зубьев, иногда к их поломке.

Вследствие износа подшипников, крепежных болтов, выработки отверстий крепления корпусов в подшипниках (из-за несовершенства конструкции привода смесителей СМ-264 и СМ-277 п др.) межцентровое расстояние изменяется, как правило, в сторону увеличения. При эксплуатации и ремонте нужно тщательно проверять это расстояние, восстанавливать его и соответственно регулировать соосность валов смесителя. Конструкция его не предусматривает регулировочного устройства. На многих заводах шестерни сближают вручную, приваривают к площадке корпусов подшипников упоры. Это неудобно, не обеспечивается точность.

На Печорском заводе коллекторнодренажных труб для регулирования соосности валов и зазора между зубьями шестерен применили регулировочное устройство, аналогичное устройству натяжения электродвигателей с ременной передачей. На этом заводе шестерни смесителя заключены в герметичный кожух, сваренный из листовой стали толщиной 2—2,5 мм, куда вместо солидола заливается машинное масло. В результате этого увеличился срок службы шестерен в два-три раза.

Для улучшения подачи пара в глиномассу при установке и наладке смесителя СМ-246 первая от разгрузочного отверстия секция чешуи приваривается к корпусу смесителя электросваркой сплошным швом. Существенным недостатком двухвального смесителя является то, что при вращении валов между ними накапливается глина в виде гребня, который препятствует выходу пара через осевую часть корыта. Для устранения этого недостатка предложено установить в середине корыта глиномешалки призматическую гребенку (рис. 1). Она состоит из двух частей и изготовляется из листового металла толщиной 5—С мм и шириной 130— 135 мм.

Для полного выхода пара в глиномассу между отдельными звеньями чешуи к нижней части ставятся металлические клинья толщиной 5—8 мм, шириной 10 мм и длиной 35—40 мм: пять но длине глиномешалки и четыре по периметру. Клинья приваривают к нижнем чешуе.

Смеситель, предназначенный для пароувлажнения глины, должен обеспечивать подачу пара непосредственно внутрь массы, но не на прямой проход, как это имеет место в смесителе СМ-246. По этой причине прогрев массы недостаточный.

Пароувлажнении в процессе подготовки глины значительно улучшает качество и сокращает сроки сушки керамических изделий в среднем на 35—45% при одновременном улучшении качества сырца, что сказывается на повышении сортности и марки готовой продукции. Применение пара значительно улучшает формовочные свойства глины, уменьшается солеобразование. Достигается более равномерное увлажнение формовочной массы, увеличение производительности пресса, следовательно, достигается сокращение расхода электроэнергии на формование изделий.

Для регулирования подачи пара в смеситель применяется задвижка Лудля Я—I. На Черемушкинском и Очаковском кирпичных заводах (Москва) предложено переделать задвижку Лудла на клапанный затвор (рис. 2). Резьбу штока и крапа-буксы протачивают, что клапану закрывать 01- перстня в результаом возвратно-поступательно движения. Подъем и опускание клапана осуществляются при помощи рычага 5 или системы блоков.

Для полного прилегания клапана 2 к гнезду 7, крана-буксы к штоку крпится груз

Полной автоматизации работы смесителя можно достигнуть путем установки вентиля СВВ с электромагнитом МПС-100 переменного тока или другой системы. Такую регулировку можно осуществить на всех смесителях, выпускаемых промышленностью.

С целью облегчения обслуживания и ремонта этого агрегата, в том числе СМК-125 в СМК-126. существующий глухой кожух переделан на разъемный, состоящий из двух шарнирно закрепленных частей. Теперь при обслуживании и ремонте смесителя достаточно отвернуть специальные зажимы и раскрыть кожух — и доступ к механизму открыт. Для предотвращения попадания дЦ шихты в шарикоподшипники на валу установлены уплотнительные фланцы и дополнительная торцовая стенка. Для удаления просыпи через первую стенку между ними в днище смесителя вырезано окно, из которого материал через отводной лоток (течку) поступает на следующий конвейер технологическом пиши или периодически убирается вручную.

Основным рабочим органом механизма являются палы с лопастями, приводимые во вращение через две шестерни приводом. От соосной установки валов зависит нормальная работа шестерен.

В связи с тем что они имеют более 40 об/мин п передают значительную нагрузку. они должны быть отрегулированы с высокой точностью. Необходимо постоянно поддерживать предельный зазор между сцепляющимися зубьями каждого слоя (шлак) прилегающего к нему участка оббивается специальным молотком, затем зачищается проволочной щеткой. Наплавку зубьев контролируют по шаблону после каждой наплавки слоя. Шаблон должен быть подогнан по новой шестерне, не бывшей в работе, в соответствии с толщиной зуба но хорде, высоте и шагу.

Число охватываемых шаблоном зубьев должно быть не менее 10—12% общего числа на шестерни. Шаблон нужно делать из стального листа толщиной 0,5—1 мм. Чтобы не допустить местного перегрева и деформации шестерни, наплавку ведут не последовательно, а через пять-семь зубьев. Эту операцию должен выполнять опытный сварщик. После наплавки зубья частично обрабатываются напильником или наждачным кругом.

Выкрошившиеся или целиком сломанные в разных местах зубья заменяют зубьями-штифтамн (солдатиками) (рис. 3). Сначала строгают остатки сломанного зуба и намечают центры штифтов, затем сверлят отверстия и нарезают резьбу, диаметр которой составляет 0,5 толщины зуба. Штифты- изготовляются на токарном станке. Завернутые резьбой до отказа в отверстия шестерни штифты подваривают у основания и заплавляют пространство между каждым штифтом. Затем зубья запиливают вручную но шаблону. Опыт некоторых заводов показывает, что такое восстановление весьма эффективно для ремонта шестерен и другого оборудования.

Частые поломки лопастей и шарикоподшипников смесителя вызывают простои оборудования. Крепление лопастей на валах смесителя осуществляется при помощи конических хвостовиков, которыми лопасти вставляются в коническое отверстие дала и натягиваются двумя гайками. Согласно технологическому процессу, разворот лопастей составляет 14—18° к оси вала смесителя. Этот угол должен быть определен на каждом заводе в зависимости от свойств сырья и производительности технологической линии. Угол по длине смесителя должен быть разным. Он подбирается и устанавливается в момент проведения ремонтных и профилактических работ. В местах загрузки и выгрузки материала уклон лопастей смесителя необходимо делать больше, а в середине — меньше.

Поломка лопастей происходит из-за скопления и уплотнения глины в боковых стенках мешалки и в промежутке между задней стенкой смесителя и парой лопастей, а также из-за неправильной установки в период ремонта — увеличения угла до 30—40°. Ломаются лопасти и при ослаблении крепления — выработка в конусе или недостаточное натяжение гайками. Они в процессе работы разворачиваются на большой угол, за счет чего возрастает нагрузка на хвостовики. Неправильная установка лопастей обусловливает возникновение осевых нагрузок, превышающих расчетные, которые ведут к поломке шарикоподшипников. Для предупреждения поломок лопаток и шарикоподшипинков было предложено следующее.

Устанавливаются два отсекатсля у задней стенки глиномешалки на расстоянии 1—3 мм от нее. Отсекатели отделяют глину от стенки глиномешалки, разрыхляют и подают дальше. На поверхности вала в местах установки лопаток фрезой должна быть выбрана опорная площадка под шайбы, что увеличивает поверхность сопротивления, а следовательно, и прочность крепления. Предохранить лопатки от изгиба можно путем приварки упорной косынки, которая должна подгоняться по листу после крепления лопатки с зазором 1—1,5 мм.

alyos.ru

Два смесительных вала, вращающихся синхронизированно в противоположных направлениях обеспечивают идеальное смешивание, а износостойкая броня Hardox надежно защищает смеситель. Линейка двухвальных бетоносмесителей Euromecc подходит для всех типов бетонных заводов и может поставляться как отдельный продукт, так и в составе БСУ.

Два смесительных вала, вращающихся синхронизированно в противоположных направлениях обеспечивают идеальное смешивание, а износостойкая броня Hardox надежно защищает смеситель. Линейка двухвальных бетоносмесителей Euromecc подходит для всех типов бетонных заводов и может поставляться как отдельный продукт, так и в составе БСУ.