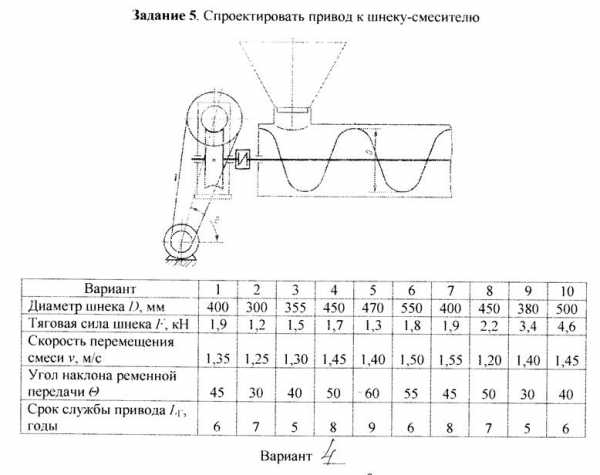

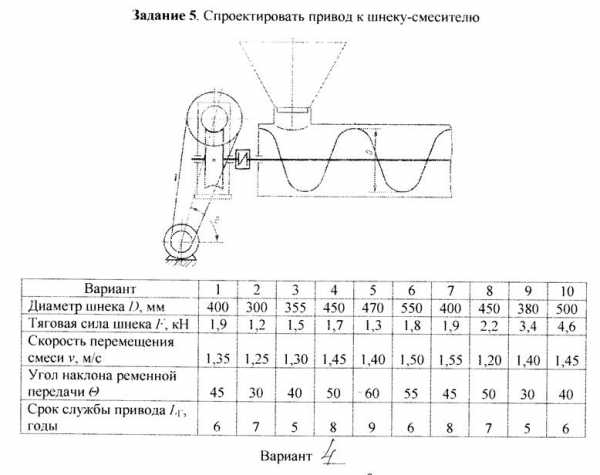

1 Задание и условия эксплуатации

1.1 Задание

1.2 Условия эксплуатации

Ресурс машинного агрегата определяется по формуле

,

где Lh– ресурс агрегата, ч;

LГ – срок службы агрегата, годы;

tс – продолжительность смены, ч;

Lc – число смен.

Работа в одну смену, режим работы – нормальный, продолжительность смены tс = 8 ч.

.

Приняв время простоя агрегата 15% от ресурса, получим

.

Рабочий ресурс агрегата принимаем Lh= 20×103 ч.

Результаты расчетов сводим в таблицу 1.1.

Таблица 1.1 – Условия работы и ресурс агрегата

| Место установки | LГ,годы | Lс | tс,ч | Простой механизма | Lh,ч | Режим работы |

| цех | 8 | 1 | 8 | 15% | 20×103 | Нормальный |

2 Выбор электродвигателя. Кинематический и силовой расчет привода

2.1 Определяем общий кпд привода по формуле

,

где h2- кпд муфты;

h3- кпд закрытой червячной передачи;

h4- кпд открытой ремённой передачи;

h5 - кпд пары подшипников качения.

По таблице 2.2 [1, стр. 40] назначаем следующие значения КПД элементов двигателя: η1 = 0,98; η2 = 0,85; η3 = 0,97; η4 = 0,993.

.

2.2 Определяем мощность на валу рабочей машины по формуле

,

где Рм – мощность на валу рабочей машины, кВт;

F– тяговая сила шнека, кН;

V– скорость перемещения смеси, м/с.

.

2.3 Определяем мощность электродвигателяпо формуле

,

где Р*дв – мощность на валу рабочей машины, кВт;

Рм – мощность на валу рабочей машины, кВт;

hобщ- общий кпд привода.

.

2.4 Определяем частоту вращения вала рабочей машины по формуле

,

где nм – частота вращения вала рабочей машины, об/мин;

V– скорость перемещения смеси, м/с;

D – диаметр тарелки питателя, мм.

.

2.5 По таблице К9 [1, стр. 384] выбираем электродвигатель 4АМ100L4У3, для которого nд= 1430 об/мин и Рд= 4,0 кВт.

2.6 Определяем передаточное число привода по формуле

,

где nд – частота вращения вала двигателя, об/мин;

nм – частота вращения вала рабочей машины, об/мин.

.

2.7 Определим передаточные числа ступеней привода

Принимаем передаточное число закрытой передачи u2 = 10, тогда передаточное число открытой передачи найдем по формуле

,

.

2.8 Определяем мощности Рi, кВт, на валах привода по формулам

,

,

,

,

,

,

.

2.9 Определяем частоты вращения ni, об/мин, и угловые скорости ωi, рад/с, валов привода

. ,

.

, ,

. .

, ,

. .

. .

2.10 Определяем крутящие моменты на валах привода по формуле

,

где Ti – крутящие моменты на валах, Н·м;

Pi – мощности на валах, кВт;

ωi – угловая скорость вращения валов, рад/с.

,

,

,

.

Результаты расчетов сводим в таблицу 2.1.

Таблица 2.1 – Кинематические и силовые параметры привода

| Тип передачи | Передаточное число, u | Частота вращения, об/мин | Угловая частота, рад/с | Мощность, кВт | Крутящий момент, Н·м | ||||

| n1 | n2 | ω1 | ω2 | Р1 | Р2 | Т1 | Т2 | ||

| Ременная передача | 2,32 | 1430 | 616,38 | 149,67 | 64,5 | 4,0 | 3,85 | 26,73 | 59,7 |

| Червячная передача | 10 | 616,38 | 61,6 | 64,5 | 6,4 | 3,85 | 3,25 | 59,7 | 507,8 |

3 Расчет открытой плоскоременной передачи

3.1 Проектировочный расчет

3.1.1 Определяем диаметр ведомого шкива

Из условия долговечности для проектируемых кордшнуровых ремней d1≥ 70δ, мм, определяем

,

.

Полученное значение d1 , мм, округляем до ближайшего стандартного значения по табл. К40 [1, стр. 426]:

.

3.1.2 Определяем диаметр ведомого шкива d2 , мм

,

где u1 – передаточное число открытой передачи [см. табл. 2.1];

ε= 0,02 – коэффициент скольжения.

.

Полученное значение d2 , мм, округляем до ближайшего стандартного значения по табл. К40 [1, стр. 426]:

.

3.1.3 Определяем фактическое передаточное число uф и определяем его отклонение Δu от заданного u по формулам

,

,

,

.

3.1.4 Определяем ориентировочное межосевое расстояние а, мм

,

.

3.1.5 Определяем расчетную длину ремня l, мм

,

.

Полученное значение l, мм, округляем до стандартного значения

.

3.1.6 Уточняем значение межосевого расстояния a, мм, по стандартной длине l

,

.

3.1.7 Определяем угол охвата ремнем ведущего шкива α1, град, по формуле

,

.

3.1.8 Определяем скорость ремня v, м/с, по формуле

,

где [v] = 35 м/с – допускаемая скорость.

.

3.1.9 Определяем частоту пробегов ремня U, с-1

,

где [U] = 15 c-1 – допускаемая частота пробегов;

v – скорость ремня, м/с;

l – стандартная длина ремня, м.

.

3.1.10 Определяем окружную силу, передаваемую ремнем

,

где Ft – окружная сила, передаваемая ремнем, H;

Pд – номинальная мощность двигателя, кВт [см. табл. 2.1];

v – скорость ремня, м/с.

.

3.1.11 Определяем допускаемую удельную окружную силу

,

где [kП] – допускаемая удельная окружная сила, Н/мм2;

[k0] – допускаемая приведенная удельная окружная сила, Н/мм2;

Cθ – коэффициент угла наклона линии центров шкивов к горизонту;

Сα – коэффициент угла охвата α1на меньшем шкиве;

Сv – коэффициент влияния натяжения от центробежной силы;

Сp – коэффициент динамичности нагрузки и длительности работы;

Сd – коэффициент влияния диаметра меньшего шкива;

СF – коэффициент неравномерности распределения нагрузки между кордшнурами и уточными нитями плоского ремня.

По таблице 5.2 [1, стр. 78] назначаем следующие значения коэффициентов: Cθ = 1; Сα = 0,96; Сv= 0,95; Сp= 1; Сd= 1,2; СF= 0,85.

По таблице 5.1 [1, стр. 77] назначаем допускаемую приведенную удельную окружную силу [k0] = 1,96 Н/мм2.

.

3.1.12 Определяем ширину ремня и шкива

,

где b – ширина ремня, мм;

Ft – окружная сила, передаваемая ремнем, H;

δ – толщина ремня, мм;

[kП] – допускаемая удельная окружная сила, Н/мм2.

.

Ширину ремня округляем до стандартного значения

мм,

мм,

где B – стандартное значение ширины шкива, мм.

3.1.13 Определяем площадь поперечного сечения ремня

,

где A– площадь поперечного сечения ремня, мм2;

δ – толщина ремня, мм;

b – ширина ремня, мм.

.

3.1.14 Определяем силу предварительного натяжения ремня

,

где F0– сила предварительного натяжения ремня, Н;

A– площадь поперечного сечения ремня, мм2;

σ0 – предварительное натяжение, Н/мм2.

По таблице 5.1 [1, стр. 77] назначаем значение предварительного натяжения σ0 = 2 Н/мм2.

.

3.1.15 Определяем силы натяжения ведущей и ведомой ветвей ремня

,

,

где F1 – сила натяжения ведущей ветви ремня, Н;

F2 – сила натяжения ведомой ветви ремня, Н;

F0– сила предварительного натяжения ремня, Н;

Ft – окружная сила, передаваемая ремнем, H.

,

.

3.1.16 Определяем силу давления ремня на вал

,

где Fоп – сила давления ремня на вал, Н;

F0– сила предварительного натяжения ремня, Н;

α1 – угол обхвата ремнем ведущего шкива, град.

.

3.2 Проверочный расчет

3.2.1 Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви

,

,

,

,

где σmax – максимальные напряжения в сечении ведущей ветви, Н/мм2;

σ1 – напряжения растяжения, Н/мм2;

σи – напряжения изгиба, Н/мм2;

σv – напряжения от центробежных сил, Н/мм2;

[σ]р – допускаемое напряжение растяжения, Н/мм2;

Здесь [σ]р = 8 Н/мм2.

F0– сила предварительного натяжения ремня, Н;

A– площадь поперечного сечения ремня, мм2;

Ft – окружная сила, передаваемая ремнем, H;

Еи – модуль продольной упругости при изгибе для прорезиненных ремней, Н/мм2;

Здесь Еи = 90 Н/мм2.

δ – толщина ремня, мм;

d1 – диаметр ведущего шкива, мм;

ρ – плотность материала ремня, кг/м3;

Здесь ρ = 1100 кг/м3.

v – скорость ремня, м/с.

,

,

,

.

Результаты расчетов сводим в таблицу 3.1.

Таблица 3.1 – Параметры плоскоременной передачи

| Параметр | Значение |

| Тип ремня | Прорезиненный ремень плоского сечения |

| Межосевое расстояние а, мм | 982 |

| Толщина ремня δ, мм | 2,8 |

| Ширина ремня b, мм | 63 |

| Длина ремня l, мм | 3000 |

| Угол обхвата ведущего шкива α1, град | 165,5 |

| Число пробегов ремня U, с-1 | 4,99 |

| Диаметр ведущего шкива d1, мм | 200 |

| Диаметр ведомого шкива d2, мм | 450 |

| Максимальное напряжение σmax, Н/мм2 | 4,27 |

| Начальное натяжение ремня F0, Н | 352,8 |

| Сила давления ремня на вал Fоп, Н | 700 |

4 Расчет закрытой червячной передачи

4.1 Выбираем материал червяка и червячного колеса

В зависимости от передаваемой мощности по таблице 3.1 [1, стр.49] выбираем для червяка сталь 40Х, твердость ³ 45 HRCэ, термообработка – улучшение + закалка ТВЧ, полирование червяка для повышения КПД червячной передачи.

Для выбора материала зубчатого венца для червячного колеса определяем скорость скольжения по формуле

,

где Vs – скорость скольжения, м/с;

ω2 – угловая скорость тихоходного вала, 1/с;

u2 – передаточное число червячной передачи;

Т2 – вращающий момент на валу червячного колеса, Н·м.

.

Используя полученное значение скорости скольжения, по таблице 3.5 (1, стр.54) из группы II выбираем относительно дешевую бронзу БрА10Ж4Н4, полученную способом центробежного литья: [s]В= 700 Н/мм2;[s]Т = 460 Н/мм2.

4.2 Определяем допускаемые напряжения

4.2.1 Определяем допускаемые контактные напряжения по формуле из таблицы 3.6 [1, стр. 55]

,

где [σ]н – допускаемые контактные напряжения, Н/мм2;

Vs – скорость скольжения, м/с.

Т. к. червяк расположен вне масляной ванны, то значение допускаемых контактных напряжений необходимо уменьшить на 15%. Окончательно получим

.

4.2.2 Определяем коэффициент долговечности при расчете на изгиб

,

,

где KFL– коэффициент долговечности при расчете на изгиб;

N – наработка, циклы;

ω2 – угловая скорость тихоходного вала, 1/с;

Lh– ресурсагрегата, ч.

,

.

4.2.3 Определяем допускаемые изгибные напряжения по формуле из таблицы 3.6 [1, стр. 55] для нереверсивной передачи

,

где [σ]F – допускаемые изгибные напряжения, Н/мм2;

σВ – предел прочности, Н/мм2;

σТ – предел текучести, Н/мм2;

KFL– коэффициент долговечности при расчете на изгиб.

.

Результаты расчетов сводим в таблицу 4.1.

Таблица 4.1 – Механические характеристики червячной передачи

| Элемент передачи | Марка материала | Dпред | Термообработка | HRCЭ | sВ | sТ | [s]Н | [s]F |

| Способ отливки | Н/мм2 | |||||||

| Червяк | Сталь 40Х | 125 | У+ТВЧ | 45…50 | 900 | 750 | – | – |

| Колесо | БрА10Ж4Н4 | – | Ц | – | 700 | 460 | 208,3 | 106 |

по формуле из таблицы 3.6 (1. ности при расчете на изгиб

уле из таблицы 3.6 (1, стр.55)

4.3 Проектировочный расчет

4.3.1 Определяем главный параметр – межосевое расстояние по формуле

,

где аω – межосевое расстояние, мм;

Т2 – вращающий момент на валу червячного колеса, Н·м;

[σ]н – допускаемые контактные напряжения, Н/мм2.

.

По таблице 13.15 [1, стр. 312] полученное значение межосевого расстояния округляем до ближайшего значения из ряда нормальных линейных размеров. В итоге получим

.

4.3.2 Выбираем число витков червяка z1.

z1 зависит от передаточного числа червячной передачи u2.

При u2 = 10 z1 = 4.

4.3.3 Определяем число зубьев червячного колеса

,

где z2 – число зубьев червячного колеса;

z1 – число витков червяка;

u2 – передаточное число червячной передачи.

.

4.3.4 Определяем модуль зацепления

,

где m – модуль зацепления, мм;

аω – межосевое расстояние, мм;

z2 – число зубьев червячного колеса.

.

Значение модуля округляем в большую сторону до стандартного

.

4.3.5 Из условия жесткости определяем коэффициент диаметра червяка

,

где q – коэффициент диаметра червяка;

z2 – число зубьев червячного колеса.

.

Полученное значение q округляем до стандартного

.

4.3.6 Определяем коэффициент смещения инструмента

,

где х – коэффициент смещения инструмента;

аω – межосевое расстояние, мм;

m – модуль зацепления, мм;

q – коэффициент диаметра червяка;

z2 – число зубьев червячного колеса.

.

По условию неподрезания и незаострения зубьев колеса значение х допускается в пределах . Т. к. это условие не выполняется, то варьируем значениями q и z2. Принимаем следующие значения

,

.

Повторно определяем коэффициент смещения инструмента

.

Условие выполняется.

4.3.7 Определяем фактическое передаточное число и проверяем его отклонение от заданного

,

,

где uф– фактическое передаточное число;

z2 – число зубьев червячного колеса;

z1 – число витков червяка;

u – заданное передаточное число.

,

.

4.3.8 Определяем фактическое значение межосевого расстояния

,

где аω – межосевое расстояние, мм;

m – модуль зацепления, мм;

q – коэффициент диаметра червяка;

z2 – число зубьев червячного колеса;

х – коэффициент смещения инструмента.

.

4.3.9 Определяем основные геометрические размеры передачи

4.3.9.1 Основные размеры червяка:

Делительный диаметр d1, мм

, .

Начальный диаметр dw1, мм

, .

Диаметр вершин витков dа1, мм

, .

Диаметр впадин витков df1, мм

, .

Делительный угол подъема линии витков γ , град

, .

Длина нарезаемой части червяка b1, мм

, , т. к.

.

4.3.9.2 Основные размеры венца червячного колеса:

Делительный диаметр d2, мм

Начальный диаметр dw1, мм

, .

Диаметр вершин зубьев dа2, мм

, .

Наибольший диаметр колеса dам2, мм

, .

Диаметр впадин зубьев df2, мм

, .

Ширина венца b2, мм, при z1 = 4

, .

Радиусы закруглений зубьев, мм

, .

, .

Условный угол охвата червяка венцом колеса 2δ, град

, ,

.

4.4 Проверочный расчет

4.4.1 Определяем коэффициент полезного действия червячной передачи

,

где γ – делительный угол подъема линии витков, град;

φ – угол трения. Определяется в зависимости от фактической скорости скольжения по таблице 4.9 [1, стр.74]

,

где vs– фактическая скорость скольжения, м/с;

uф– фактическое передаточное число;

ω2 – угловая скорость вала червячного колеса, 1/с;

d1 – делительный диаметр червяка, мм;

γ – делительный угол подъема линии витков, град.

,

,

.

4.4.2 Проверяем контактные напряжения зубьев колеса

,

где σН – контактные напряжения зубьев колеса, Н/мм2;

q – коэффициент диаметра червяка;

х – коэффициент смещения инструмента;

z2 – число зубьев червячного колеса;

аω – межосевое расстояние, мм;

К – коэффициент нагрузки. Принимается в зависимости от окружной скорости колеса.

T2 – вращающий момент на валу червячного колеса, Н·м.

[σ]Н – контактные напряжения зубьев колеса, Н/мм2. Уточняется по фактической скорости скольжения по формулам таблицы 3.6 [1, стр.55].

,

где v2– окружная скорость колеса, м/с;

ω2 – угловая скорость вращения вала червячного колеса, рад/с;

d2 – делительный диаметр червячного колеса, мм.

,

,

,

.

Определяем недогрузку (перегрузку) передачи. Допускается недогрузка передачи не более 15% и перегрузка не более 5%.

,

.

Условие выполняется.

4.4.3 Проверяем напряжения изгиба зубьев колеса

,

где σF – напряжения изгиба зубьев колеса, Н/мм2;

YF2 – коэффициент формы зуба колеса. Определяется по таблице 4.10 [1, стр.75] в зависимости от эквивалентного числа зубьев колеса;

Ft2 – окружная сила на колесе, Н;

b2 – ширина венца червячного колеса, мм;

m – модуль зацепления, мм;

К – коэффициент нагрузки;

[σF ] = 106 – допускаемые напряжения изгиба зубьев колеса, Н/мм2.

,

где T2 – вращающий момент на валу червячного колеса, Н·м;

d2 – делительный диаметр, мм.

.

,

где zv2 – эквивалентное число зубьев червячного колеса;

z2 – число зубьев червячного колеса;

γ – делительный угол подъема линии витков, град.

,

,

.

Результаты расчетов сводим в таблицу 4.2.

Таблица 4.2 – Параметры червячной передачи

| Проектировочный расчет | |||

| Параметр | Значение | ||

| Межосевое расстояние аω, мм | 140 | ||

| Модуль зацепления m, мм | 6 | ||

| Коэффициент диаметра червяка q | 9 | ||

| Делительный угол подъема витков червяка γ, град | 23,96 | ||

| Угол обхвата червяка венцом 2δ, град | 91 | ||

| Число витков червяка z1 | 4 | ||

| Число зубьев колеса z2 | 39 | ||

| Ширина зубчатого венца колеса b2, мм | 45 | ||

| Длина нарезаемой части червяка b1, мм | 106,1 | ||

| Диаметры червяка, мм делительный d1 начальный dw1 вершин витков da1 впадин витков df1 | 54 45,96 66 39,6 | ||

| Диаметры колеса, мм делительный d2 =dw2 вершин зубьев da2 впадин зубьев df2 наибольший daм2 | 226 230 203,5 235 | ||

| Проверочный расчет | |||

| Параметр | Допускаемые значения | Расчетные значения | Приме-чание |

| Коэффициент полезного действия η | 0,89 | ||

| Контактные напряжения σН, Н/мм2 | 254 | 216 | Недо- грузка 14,9% |

| Напряжения изгиба σF, Н/мм2 | 106 | 16,4 | Недо- грузка |

5 Нагрузки валов редуктора

5.1 Определяем силы в зацеплении закрытой передачи

Значения сил определяются по таблице 6.1 [1, стр.97]

Таблица 5.1 – Силы в зацеплении закрытой передачи

| Вид передачи | Силы в зацеплении | Значение силы, Н | |||

| на червяке | на колесе | на червяке | на колесе | ||

| Червячная | Окружная | 2211 | 4340 | ||

| Радиальная | 1579,6 | ||||

| Осевая | 4340 | 2211 | |||

где T1 – вращающий момент на валу червяка, Н·м;

T2 – вращающий момент на валу червячного колеса, Н·м;

d1 – делительный диаметр червяка, мм;

d2 – делительный диаметр червячного колеса, мм;

α = 20° – угол зацепления.

5.2 Определяем консольные силы

Значения сил определяются по таблице 6.2 [1, стр.97]

Таблица 5.2 – Консольные силы

| Вид передачи | Характер силы по направлению | Значение силы, Н | |

| Плоскоременная | Радиальная | 700 | |

| Муфта на тихоходном валу | Радиальная | 5633,6 | |

Схема нагружения валов червячного одноступенчатого редуктора

vunivere.ru

техническое задание на курсовую работу

Разработать привод к шнеку-смесителю 1, состоящий из электродвигателя 2, одноступенчатого редуктора 3 с цилиндрической передачей, соединенных между собой муфтами 4.

Кинематическая схема привода.

Исходные данные для проектирования.

1.Мощность на ведомом валу Р2 − 1,4 кВт;

2.Частота вращения ведомого вала n2 − 280 мин-1;

.Синхронная частота вращения вала электродвигателя nc − 1000 мин-1;

.Материал зубчатых колес и валов редуктора − конструкционная сталь 45, термообработка − улучшение.

.Срок службы привода Lh − 20000 час.

Содержание

Введение

. Выбор двигателя и кинематический расчет привода

. Выбор материала зубчатой передачи и определение допускаемых напряжений

. Проектный расчет зубчатой передачи

. Проверочный расчет зубчатой передачи

. Определение нагрузок на валах редуктора

. Проектный расчет валов редуктора и предварительный выбор подшипников качения

7. Эскизная компоновка редуктора

8. Расчетная схема быстроходного вала редуктора. Определение реакций в опорах. Расчет изгибающих моментов. Построение эпюр изгибающих и крутящих моментов

. Проверочный расчет быстроходного вала

. Проверочный расчет подшипников быстроходного вала

. определение толщины стенки редуктора и его конструктивных элементов

. выбор масла и системы смазки редуктора

. расчет шпоночного соединения вала и его колеса

Список литературы

Введение

В данной курсовой работе мной рассчитывается привод рабочей машины − шнека-смесителя, с заданной мощностью и частотой вращения рабочего вала. Привод рабочей машины состоит из электродвигателя, зубчатого колесного редуктора и соединительных муфт.

Зубчатый редуктор предназначен для получения на рабочем валу необходимой частоты вращения и увеличения крутящего момента от двигателя, что позволяет применять двигатели с меньшей мощностью. Редуктор имеет достаточно большую надежность и долговечность.

Целью курсовой работы является определение параметров зубчатой передачи колесного редуктора. Рассчитываются диаметры валов по условию прочности, выбираются подшипники, определяются размеры корпуса редуктора и его элементов. Выбирается компоновка редуктора и система смазки.

На основании расчетов строится сборочный чертеж редуктора.

Конструктивные размеры стандартных элементов редуктора принимаются на основании ГОСТов.

1.ВЫБОР ДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Определяем общий коэффициент полезного действия

где− коэффициент полезного действия закрытой передачи; = 0,97

− коэффициент полезного действия муфты; = 0,98

− коэффициент полезного действия подшипников качения;

= 0,99

Определяем требуемую мощность двигателя Рдв, кВт:

кВт.

Определяем номинальную мощность двигателя Рном, кВт :

,2 кВт 1,53 кВт.

Выбираем тип двигателя [1, стр.406, табл.К9].

Принимаем тип двигателя: 4АМ100L6У3 с номинальной частотой nном = 950 об/мин., как наиболее выгодный по мощности, передаточному числу и габаритам.

Определяем передаточное число для всех приемлемых вариантов типа двигателя:

Принимаем стандартное uзп = 4.

Определяем силовые и кинематические параметры привода

Мощность на валах Р, кВт:

Рдв = 1,53 кВт

кВт;

кВт;

кВт.

Частота вращения валов n, об/мин:

n1 = nном =950 об/мин;

об/мин;

nрм = n2 =238 об/мин.

Угловые скорости валов :

1/с;

=99,43 1/с;

1/с;

24,85 1/с.

Вращающие моменты валов Т, Н∙м:

;

Т1 = Тдв ∙∙ =15,39∙ 0,98 ∙ 0,99 =14,93 Нм;

=14,93∙ 4∙ 0,97 ∙ 0,99 =57,35 Нм;

=57,35∙ 0,98∙ 0,99 =55,67 Нм.

Силовые и кинематические параметры привода

Таблица 1

Силовые и кинематические параметры привода.

Тип двигателя 4АМ100L6У3; Рном = 2,2 кВт; nном = 950 об/мин.параметрпередачаПараметрВалзакрытая (редуктор)Двига-теляредуктораПривод-ной рабочей машиныБыстро-ходныйТихо-ходныйПередаточ-ное число U4Расчетная мощность Р, кВт1,531,481,421,38Угловая скорость , 1/с99,4399,4324,8524,85КПД 0,97Частота вращения n, об/мин950950238238Вращающий момент Т, Н∙м15,3914,9357,3555,64

. ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Определяем твердость материала шестерни и колеса при этом НВ1 ср - НВ2 ср = 20 … 50:

Колесо - сталь 45; твердость (235 … 262) НВ2; НВ2ср=248,5

Термообработка - улучшение. Заготовка колеса Sпред 80 мм

Шестерня - сталь 45; твердость(269 … 302) НВ1; НВ1ср=285,5

Термообработка - улучшение. Заготовка шестерни Dпред 80 мм

Определение допускаемых контактных напряжений [] Н/мм2:

а) Определение коэффициента долговечности для зубьев шестерни и колеса

=1 и =1, т. к. N1 > Nно1 и N2 > Nно2,

гдеN1 и N2 - число циклов перемены напряжений за весь срок службы шестерни и колеса;

Nно1= 22,5 ∙106 и Nно2 = 16 ∙ 106 - число циклов перемены напряжений.

N1 = 573 = 573 ∙ 99,43 ∙ 20 ∙ 103 = 113,4∙ 107

N2 = 573 ∙= 573 ∙ 28 ∙ 20 ∙ 103 =32∙ 107

б) Определяем допускаемые контактные напряжения при Nно1 и Nно2:

[]но1 = 1,8 НВ1 ср + 67= 1,8 ∙ 285,5 + 67 = 580,9 Н/мм2

[]но2 = 1,8 НВ1 ср + 67= 1,8 ∙ 248,5 + 67 = 514,3 Н/мм2

в) Определяем допускаемые контактные напряжения для зубьев шестерни и колеса:

[]н= К[]но= 1 ∙ 580,9 = 580,9 Н/мм2.

[]н= К[]но= 1 ∙ 514,3 = 514,3 Н/мм2.

Определяем допускаемые напряжения изгиба []F1, Н/мм2

а) Коэффициент долговечности =1 и =1, т. к. N1 > NFO и N2 > NFO

где NFO = 4 ∙ 106 ц

www.studsell.com

техническое задание на курсовую работу

Разработать привод к шнеку-смесителю 1, состоящий из электродвигателя 2, одноступенчатого редуктора 3 с цилиндрической передачей, соединенных между собой муфтами 4.

Кинематическая схема привода.

Исходные данные для проектирования.

1. Мощность на ведомом валу Р2? 1,4 кВт;

2. Частота вращения ведомого вала n2? 280 мин-1;

3. Синхронная частота вращения вала электродвигателя nc? 1000 мин-1;

4. Материал зубчатых колес и валов редуктора? конструкционная сталь 45, термообработка? улучшение.

5. Срок службы привода Lh? 20 000 час.

Содержание

Введение

1. Выбор двигателя и кинематический расчет привода

2. Выбор материала зубчатой передачи и определение допускаемых напряжений

3. Проектный расчет зубчатой передачи

4. Проверочный расчет зубчатой передачи

5. Определение нагрузок на валах редуктора

6. Проектный расчет валов редуктора и предварительный выбор подшипников качения

7. Эскизная компоновка редуктора

8. Расчетная схема быстроходного вала редуктора. Определение реакций в опорах. Расчет изгибающих моментов. Построение эпюр изгибающих и крутящих моментов

9. Проверочный расчет быстроходного вала

10. Проверочный расчет подшипников быстроходного вала

11. определение толщины стенки редуктора и его конструктивных элементов

12. выбор масла и системы смазки редуктора

13. расчет шпоночного соединения вала и его колеса

Список литературы

Введение

В данной курсовой работе мной рассчитывается привод рабочей машины? шнека-смесителя, с заданной мощностью и частотой вращения рабочего вала. Привод рабочей машины состоит из электродвигателя, зубчатого колесного редуктора и соединительных муфт.

Зубчатый редуктор предназначен для получения на рабочем валу необходимой частоты вращения и увеличения крутящего момента от двигателя, что позволяет применять двигатели с меньшей мощностью. Редуктор имеет достаточно большую надежность и долговечность.

Целью курсовой работы является определение параметров зубчатой передачи колесного редуктора. Рассчитываются диаметры валов по условию прочности, выбираются подшипники, определяются размеры корпуса редуктора и его элементов. Выбирается компоновка редуктора и система смазки.

На основании расчетов строится сборочный чертеж редуктора.

Конструктивные размеры стандартных элементов редуктора принимаются на основании ГОСТов.

1. ВЫБОР ДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Определяем общий коэффициент полезного действия

где? коэффициент полезного действия закрытой передачи; = 0,97

? коэффициент полезного действия муфты; = 0,98

? коэффициент полезного действия подшипников качения;

= 0,99

Определяем требуемую мощность двигателя Рдв, кВт:

кВт.

Определяем номинальную мощность двигателя Рном, кВт:

2,2 кВт 1,53 кВт.

Выбираем тип двигателя [1, стр. 406, табл. К9].

Принимаем тип двигателя: 4АМ100L6У3 с номинальной частотой nном = 950 об/мин., как наиболее выгодный по мощности, передаточному числу и габаритам.

Определяем передаточное число для всех приемлемых вариантов типа двигателя:

Принимаем стандартное uзп = 4.

Определяем силовые и кинематические параметры привода

Мощность на валах Р, кВт:

Рдв = 1,53 кВт

кВт;

кВт;

кВт.

Частота вращения валов n, об/мин:

n1 = nном =950 об/мин;

об/мин;

nрм = n2 =238 об/мин.

Угловые скорости валов:

1/с;

=99,43 1/с;

1/с;

24,85 1/с.

Вращающие моменты валов Т, Н•м:

;

Т1 = Тдв •• =15,39• 0,98 • 0,99 =14,93 Нм;

=14,93• 4• 0,97 • 0,99 =57,35 Нм;

=57,35• 0,98• 0,99 =55,67 Нм.

Силовые и кинематические параметры привода

Таблица 1

Силовые и кинематические параметры привода.

Тип двигателя 4АМ100L6У3; Рном = 2,2 кВт; nном = 950 об/мин. | |||||||

параметр | передача | Параметр | Вал | ||||

закрытая (редуктор) | Двига-теля | редуктора | Привод-ной рабочей машины | ||||

Быстро-ходный | Тихо-ходный | ||||||

Передаточ-ное число U | 4 | Расчетная мощность Р, кВт | 1,53 | 1,48 | 1,42 | 1,38 | |

Угловая скорость, 1/с | 99,43 | 99,43 | 24,85 | 24,85 | |||

КПД | 0,97 | Частота вращения n, об/мин | 950 | 950 | 238 | 238 | |

Вращающий момент Т, Н•м | 15,39 | 14,93 | 57,35 | 55,64 | |||

2. ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Определяем твердость материала шестерни и колеса при этом НВ1 ср — НВ2 ср = 20 … 50:

Колесо — сталь 45; твердость (235 … 262) НВ2; НВ2ср=248,5

Термообработка — улучшение. Заготовка колеса Sпред 80 мм

Шестерня — сталь 45; твердость (269 … 302) НВ1; НВ1ср=285,5

Термообработка — улучшение. Заготовка шестерни Dпред 80 мм

Определение допускаемых контактных напряжений [] Н/мм2:

а) Определение коэффициента долговечности для зубьев шестерни и колеса

=1 и =1, т. к. N1 > Nно1 и N2 > Nно2,

где N1 и N2 — число циклов перемены напряжений за весь срок службы шестерни и колеса;

Nно1= 22,5 •106 и Nно2 = 16 • 106 — число циклов перемены напряжений.

N1 = 573 = 573 • 99,43 • 20 • 103 = 113,4• 107

N2 = 573 •= 573 • 28 • 20 • 103 =32• 107

б) Определяем допускаемые контактные напряжения при Nно1 и Nно2:

[]но1 = 1,8 НВ1 ср + 67= 1,8 • 285,5 + 67 = 580,9 Н/мм2

[]но2 = 1,8 НВ1 ср + 67 = 1,8 • 248,5 + 67 = 514,3 Н/мм2

в) Определяем допускаемые контактные напряжения для зубьев шестерни и колеса:

[]н= К[]но= 1 • 580,9 = 580,9 Н/мм2.

[]н= К[]но= 1 • 514,3 = 514,3 Н/мм2.

Определяем допускаемые напряжения изгиба []F1, Н/мм2

а) Коэффициент долговечности =1 и =1, т. к. N1 > NFO и N2 > NFO

где NFO = 4 • 106 циклов

б) Допускаемое напряжение при числе циклов перемены напряжений: []FO, H/мм2

[]FО= 1,03 • НВ1 ср = 1,03 • 285,5 = 294,1 Н/мм2

[]FО= 1,03 • НВ2 ср= 1,03 • 248,5 = 255,9 Н/мм2

в) Определяем допускаемые напряжения изгиба []F, Н/мм2

[]F= КFL[]FО= 1 • 294,1 = 294,1 Н/мм2.

[]F= КFL[]FО= 1 • 255,96 = 255,9 Н/мм2

Механические характеристики материалов зубчатой передачи

Таблица 2

Механические характеристики материалов зубчатой передачи.

Элемент передачи | Марка стали | Dпред | Термообработка | НВ1 ср | []н | []F | |||

Sпред | НВ1 ср | Н/мм2 | |||||||

Шестерня колесо | Cт. 45 Ст. 45 | 80 80 | Улучшение Улучшение | 285,5 248,5 | 890 780 | 380 335 | 580,9 514,3 | 294,1 255,9 | |

3. ПРОЕКТНЫЙ РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

Определяем главный параметр — межосевое расстояние аw, мм:

где Ка = 43 — вспомогательный коэффициент для косозубых передач;

— коэффициент ширины венца колеса, равный 0,28 … 0,36;

[]н — допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, Н/мм2;

КН — коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев КН = 1.

Принимаем аw = 80 мм.

Определяем модуль зацепления m, мм:

m

где Кm = 5,8 — вспомогательный коэффициент. Для косозубых передач;

d2 = - делительный диаметр колеса, мм;

d2 = мм

b2 = - ширина венца колеса, мм;

b2 = 0,32 • 80 = 25,6 мм; Примем b2 = 25 мм.

— допускаемое напряжение изгиба материала колеса с менее прочным зубом, Н/мм2.

mмм;

Значение модуля m округляем до стандартного m = 1 мм.

Определяем угол наклона зубьев для косозубых передач:

= arcsin =;

Принимаем =8о.

Определяем суммарное число зубьев шестерни и колеса:

Z

Где Z1 — число зубьев шестерни;

Z2 — число зубьев колеса.

Z

Полученное значение округляем в меньшую сторону до целого числа, Z= 158

Уточняем действительную величину угла наклона зубьев для косозубых передач:

Определяем число зубьев шестерни и колеса:

Z1 = =

Значение Z1 округляем до ближайшего целого наименьшего числа; Z1 = 31

Z2 = Z =158−31=127

Определяем фактическое передаточное число uф и проверяем его отклонение от заданного u:

uф = =

u=

u =, что удовлетворяет требованию.

Определяем фактическое межосевое расстояние:

мм

Определяем фактические основные геометрические параметры передачи, мм:

Определяем основные геометрические параметры шестерни, мм:

а) делительный диаметр:

мм;

б) диаметр вершин зубьев:

мм;

в) диаметр впадин зубьев:

мм;

г) ширина венца: b1= b2 + (2…4) мм;

мм.

Определяем основные геометрические параметры колеса, мм:

а) делительный диаметр:

мм;

б) диаметр вершин зубьев:

мм;

в) диаметр впадин зубьев:

мм;

г) ширина венца: b2 == 0,32 • 80 = 25,6 мм; Примем b2 = 25 мм.

4. ПРОВЕРОЧНЫЙ РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

Проверяем межосевое расстояние:

aw = =; Принимаем аw = 80 мм.

Проверяем пригодность заготовок колес:

Условие пригодности заготовок колес:

Dзаг

где и — предельные значения.

Диаметр заготовки шестерни:

Dзаг = da+ 6 мм = 33,4+ 6 = 39,4 мм.

Толщина диска заготовки колеса закрытой передачи:

Sзаг = b+ 4 мм = 25+ 4 =29 мм;

Dзаг = 39,4;

Условие пригодности заготовок колес соблюдается

Проверяем контактные напряжения Н/мм2:

где К — вспомогательный коэффициент, для косозубых передач К = 376.

Ft — окружная сила в зацеплении, H:

Ft= = Н.

Кнб — коэффициент, учитывающий распределение нагрузки между зубьями. Определяется по графику в зависимости от окружной скорости колес и степени точности передачи. Степень точности равна 8 [1,с. 64, табл. 4. 2].

Определяем окружную скорость колес, м/с:

= = м/c

По полученным данным Кнб =1,06 [1,с. 66, рис. 4. 2];

Кнх — коэффициент динамической нагрузки; Кнх = 1,03 [1,с. 64, табл. 4. 3].

? коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубьев =1

Н/мм2

Определяем фактическую недогрузку или перегрузку передачи:

=; =

Проверяем напряжения изгиба зубьев шестерни и колеса, Н/мм2:

= YF2 Y

где YF2 — коэффициент формы зуба колеса; определяем по таблице в зависимости от эквивалентного числа зубьев колеса при Принимаем YF2 = 3,6 [1, стр. 67, табл. 4. 4];

Y? коэффициент, учитывающий наклон зуба: Y= 1? = 1 — 90/1400 = 0,936;

КF? коэффициент, учитывающий распределение нагрузки между зубьями; для косозубых передач КF= 1 [1, стр. 66, п. 14 (б)];

КF? коэффициент неравномерности нагрузки по длине зуба; для прирабатывающихся зубьев КF=1;

КF? коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи; принимаем КF= 1,07 [1, стр. 64, табл. 4. 3].

Н/мм2, что удовлетворяет:

где YF1 — коэффициент формы зуба шестерни при

принимаем YF1 = 3,78 [1,стр. 67, табл. 4. 4];

Н/мм2.

Определяем фактическую недогрузку или перегрузку шестерни

.

4.7 Определяем фактическую недогрузку или перегрузку колеса

.

Таблица 3

Параметры зубчатой цилиндрической передачи.

Проектный расчет | ||||

Параметр | Значение | Параметр | Значение | |

Межосевое расстояние | 80 мм | Угол наклона зубьев в | 9о | |

Модуль зацепления m | 1 мм | Диаметр делительной окружности: шестерни d1 колеса d2 | 31,4 128,6 | |

Ширина зубчатого венца: шестерни b1 колеса b2 | 27 мм 25 мм | |||

Число зубьев: шестерни z1 колеса z2 | 31 127 | Диаметр окружности вершин: шестерни da1 колеса da2 | 33,4 130,6 | |

Вид зубьев | Косозубые | Диаметр окружности впадин: шестерни df1 колеса df2 | 29 126,2 | |

Проверочный расчет

Параметр | Допускаемые значения | Расчетные значения | Примечания | ||

Контактные напряжения, Н/мм2 | 514,3 | 467,2 | недогрузка 9,2% | ||

Напряжения изгиба Н/мм2 | F1 | 294,1 | 135,1 | недогрузка 54,1% | |

F2 | 255,9 | 128,6 | недогрузка 49,7% | ||

5. ОПРЕДЕЛЕНИЕ НАГРУЗОК НА ВАЛАХ РЕДУКТОРА

Окружная сила:

На колесе:

Ft2=Н.

На шестерне:

Ft1 = Ft2 =891,91 H.

Радиальная сила:

На колесе:

Fr2 =Н.

На шестерне:

Fr1 = Fr2 =328,74 H.

Консольные силы муфт:

На быстроходном валу:

Fm1 = 50=50 Н.

На тихоходном валу:

Fm2=125 H.

Осевая сила Fа, Н:

На колесе:

Fа2 = Ft2 · tg = 891,91· tg 9?= 141,26 H.

На шестерне:

Fа1 = Fа2 = 141,26 Н.

Рис1. Схема нагружения валов.

Таблица 4

Нагрузки на валах

Параметр | Быстроходный | Тихоходный | |

Окружная сила Ft, Н | 891,91 | ||

Радиальная сила Fr, Н | 328,74 | ||

Осевая сила Fa, Н | 141,26 | ||

Крутящий момент Т, Нм | 14,93 | 57,35 | |

Угловая скорость щ, с-1 | 99,43 | 24,85 | |

Консольная сила Fm, Н | 193,2 | 946,62 | |

6. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА И ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ

Выбираем материал валов:

Сталь 45, Н/мм2, Н/мм2, Н/мм2

Выбираем допускаемые напряжения на кручение:

Н/мм2; 25 Н/мм2.

Определяем геометрические параметры ступеней валов.

Вал шестерни — быстроходный.

1-я ступень под муфту:

зубчатый передача вал редуктор

; Принимаем d1= 16 мм.

L1=(1,0 … 1,5) d1= 1,2 • 16 = 19,2 мм; Принимаем L1= 19 мм.

2-я ступень под подшипник:

где t — Высота буртика [1, 113с., табл. 7. 1].

мм; Принимаем d2=20 мм.

L2мм.

3-я ступень под шестерню:

где r = 2 мм размер фаски под подшипник [1, 113с., табл. 7.1. ]

мм; Принимаем = 26 мм

L? определяем графически

4-я ступень под подшипник:

d4 = d2 = 20 мм.

мм

где B — ширина подшипников, В = 15 мм [1,432с., табл. К27];

С — размер фаски, С = 1 мм [1, 188с., табл. 10. 8].

L4 = мм.

Вал тихоходный.

1-я ступень под муфту:

мм; Принимаем d1= 23 мм.

L1=(1.0 … 1. 5) d1= 1,2 •23= 27,6 мм; Принимаем L1= 28 мм.

2-я ступень под подшипник:

мм; Принимаем d2=30 мм.

мм; Принимаем L2= 40 мм.

3-я ступень под колесо:

мм.

L-определяем графически.

4-я ступень под подшипник:

d4 = d2 = 30 мм

мм; Принимаем мм.

Таблица 5

Материал валов. Размеры ступеней. Подшипники.

Вал Материал — сталь 45 = 780…890 Н/мм2 =540…650 Н/мм2 =335…380 Н/мм2 | Размер ступеней, мм | Подшипники | |||||||

d 1 | d2 | d3 | d 4 | Типо-размер | dxDxB мм | Динами- ческая грузо- подъем- ность Сr, кН | Статическая грузоподъем-ность Сor, kH | ||

1 | 2 | 3 | 4 | ||||||

Быстроходный | 16 | 20 | 26 | 20 | 304 | 20×52×15 | 15,9 | 7,8 | |

19 | 34 | 66 | 16 | ||||||

Тихоходный | 23 | 30 | 36 | 30 | 306 | 30×72×19 | 29,1 | 14,6 | |

28 | 40 | 54 | 20 | ||||||

7. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

Определяем наружный диаметр ступицы, dст, мм:

dст = (1,55.. 1,6)d3 =мм; Принимаем dст =55 мм.

Определяем длину ступицы, ст, мм:

cт = (1,1.. 1,5) d3= мм; Принимаем =40 мм.

Определяем зазор между стенками корпуса редуктора и вращающихся поверхностей колеса, x:

L = da1+da2= 33,4+130,6=164 мм;

мм; Принимаем х = 8 мм.

Определяем расстояние от оси шестерни до внутренней поверхности корпуса, f, мм:

f = D/2 + x

где D — диаметр наружного кольца подшипника быстроходного вала;

f =52/2 +8= 34 мм.

8. Расчетная схема быстроходного вала редуктора. Определение реакций в опорах. Расчет изгибающих моментов. Построение эпюр изгибающих и крутящих моментов

Определяем реакции в подшипниках.

Дано: Ft1=891,91 H, Fr1=328,74 H, Fa1=141,26 H, Fм1=193,2 H,

d1=31,4 мм, lб=81 мм, lм=45,5 мм

Вертикальная плоскость

Определяем опорные реакции, Н:

;? ? Fr1 RВy=0

RВУ=

;? RАy? + Fr1

RАy=

Проверка:;

RАy? Fr1+ RВУ=0

136,99?328,74+191,75 = 0.

Строим эпюру изгибающих моментов относительно оси Х в характерных точках 1…4; Н•м:

Мх1=0; Мх2 = 0;

Мх3 = RАy

Мх3 = RВУ

Горизонтальная плоскость

Определяем опорные реакции, Н:

=

RАx=

Проверка:

+ RАx- +Rвх=0

193,2+144,23?891,91+554,48 = 0

Строим эпюру изгибающих моментов относительно оси У в характерных точках 1…4; Нм:

Му1=0; Му2 =

Му4 = 0; Му3= Rвх

Строим эпюру крутящих моментов Нм:

Мк = Мz==14 Нм.

Определяем суммарные радиальные реакции, Н:

RА=

RВ =

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях, Нм:

М2= Му2 = 8,79 Нм;

М3=

Рис 2. Эпюры изгибающих и вращающих моментов на быстроходном валу.

9. ПРОВЕРОЧНЫЙ РАСЧЕТ БЫСТРОХОДНОГО ВАЛА

Проверочный расчет валов на прочность выполняют на совместное действие изгиба и кручения.

Определяем напряжения в опасных сечениях вала, Н/ммІ:

,

где М? суммарный изгибающий момент в рассматриваемом сечении, Н. м;

Wнетто — осевой момент сопротивления сечения вала, мм3;

При концентратором напряжений является переход галтелью.

;

Касательные напряжения изменяются по нулевому циклу, при котором амплитуда цикла фа равна половине расчетных напряжений кручения фк:

,

где Мк — крутящий момент, Нм;

Wснетто — полярный момент инерции сопротивления сечения вала, ммі;

Wснетто для вала-шестерни:

;

Определяем коэффициент концентрации нормальных и касательных напряжений для расчётного сечения вала:

; ,

где Ку и Кф — эффективные коэффициенты концентрации напряжений;

Кd — коэффициент влияния абсолютных размеров поперечного сечения;

КF — коэффициент влияния шероховатости;

Ку — коэффициент влияния поверхностного упрочнения, т.к. вал без поверхностного упрочнения, то Ку=1.

Выбираем значения коэффициентов из табл. 11.2. ;11.3. ;11.4. ;11.5. 1]

;.

Определяем пределы выносливости в расчетном сечении вала, Н/ммІ:

; ,

где у-1 и ф-1 — пределы выносливости гладких образцов при симметричном цикле изгиба и кручения.

у-1 находится по таблице 3.2. 1]; ф-1 = 0,58 у-1.

;.

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

;.

Определяем общий коэффициент запаса прочности в опасном сечении:

;

10. ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ

Проверочный расчет подшипников быстроходного вала.

Определяем отношения:

где V — коэффициент вращения, V = 1; [1, 143с., табл. 9. 1]

Rr? суммарная радиальная реакция.

Определяем отношения:

Через интерполирование находим е и У:

е =0,3; У= 1,81

По отношениям и выбираем соответствующие формулы для определения:

, Н

где Кб — коэффициент безопасности, Кб = 1,2 [1, 142с., табл. 9. 4]

КT — температурный коэффициент, КТ = 1 [1, 142с., табл. 9. 1]

Х=0,56? для радиальных шарикоподшипников

Н

Определяем динамическую грузоподъемность по большей эквивалентной нагрузке:

где m = 3 для шарикоподшипников.

Н15 900 Н

Определяем долговечность подшипника:

= Подшипник пригоден.

Таблица 5

Основные размеры и эксплуатационные характеристики подшипников.

Вал | Подшипник | Размеры d x D x B1 мм | Динамическая грузоподъемность, Н | Долговечность, ч | ||||

Принят предвари-тельно | Выбран оконча-тельно | Cгр | Сг | L10h | Lh | |||

Б | 305 | 305 | 20×52×15 | 9463,88 | 15 900 | 94 815 | 20 000 | |

Т | 306 | 306 | 30×72×19 | -- | 29 100 | -- | 20 000 | |

11. определение толщины стенки редуктора и его конструктивных элементов

Рассчитываем толщину стенок корпуса и ребер жесткости редуктора д, мм:

мм.

мм; Примем д = 6 мм.

Рассчитываем подшипниковые бобышки:

Внутренние диаметры бобышек равны диаметрам внешних колец подшипников:

DБ= 52 мм; DТ= 72 мм.

Внешние диаметры:

мм;

мм.

Рассчитываем длину гнезда:

где h? высота крышки. [1, 418с., табл. К18]

мм;

мм.

Рассчитываем фланцевые соединения:

Конструктивные размеры фланцев принимаются в зависимости от размеров болтов и винтов используемых для соединения. Размеры болтов принимаются в зависимости от межосевого расстояния редуктора [1, 233с., табл. 10. 17].

Первый фланец, для крепления корпуса к станине, используется болт М12 ГОСТ 7787–70. Высота фланца:

h2= 2,4д= 2,4?6 = 14,4 мм.

К1= 32 мм,? ширина фланца;

Ширина опорной поверхности:

мм.

Второй фланец, для соединения подшипниковой бобышки основания и крышки корпуса. Используем винт М10 ГОСТ 11 738–84. Высоту фланца примем равной половине внешнего диаметра бобышки подшипника быстроходного вала, по всей длине корпуса редуктора:

h3= 35 мм.

n2= 3,? количество винтов на одну сторону редуктора;

К5= 22 мм.

Пятый фланец? под крышку смотрового люка. Используем винт М5 ГОСТ 17 473–84. Высота фланца: h5= 3 мм. Размеры сторон фланца, n5 и l5 устанавливаются конструктивно.

Для предотвращения смещения элементов корпуса при затяжке резьбовых соединений используем цилиндрические установочные штифты размером 6×20мм ГОСТ 3128–70 установленных горизонтально.

Проушины выполняются монолитно с крышкой. Толщину ребра проушин примем: мм.

12. выбор масла и системы смазки редуктора

Для редуктора применяем непрерывное смазывание жидким маслом картерным непроточным способом.

Масло выбирается в зависимости от контактных напряжений и окружной скорости зубчатого колеса.

м/с.

Сорт масла выбираю — Индустриальное И-Г-А-68 ГОСТ 17 479. 4−87.

где И? индустриальное;

Г? для гидравлических систем;

А? масло без присадок.

Для контроля уровня масла применяем жезловый маслоуказатель установленный в нижней части корпуса.

При работе масло загрязняется продуктами износа деталей передач, и его сливают и меняют. Для этой цели в корпусе предусмотрено сливное отверстие, закрываемое пробкой.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса, это приводит к просачиванию масла через уплотнения и стыки. Во избежание этого существует отдушина в верхней части корпуса редуктора, закрываемая пробкой.

Смазывание подшипников происходит из картера в результате разбрызгивания масла колесами, образованием масляного тумана и растекания масла по валам.

В качестве уплотнения у входного и выходного валов применяю манжеты.

13. расчет шпоночного соединения вала и его колеса

Для крепления зубчатого колеса на тихоходном валу используем призматическую шпонку 10×8×32 мм (bxhxl) ГОСТ 23 360–78 со скругленными концами.

Из условия прочности

где Т — крутящий момент на валу, Н;

d — посадочный диаметр под колесо, мм;

отсюда рабочая длина шпонки:

;

=130МПа.

Шпонка 10×8×32 ГОСТ 23 360–78 удовлетворяет условию прочности.

Материал для изготовления шпонки? сталь 45.

Список литературы

1. А. Е. Шейнблит «Курсовое проектирование деталей машин». — М.: «Высшая школа», — 1991 г.

2. М. Н. Иванов и др. Детали машин. — М.: Высшая школа, — 1991 г.

3. А. А. Эрдеди, Н. А. Эрдеди. Детали машин. — М.: Высшая школа, — 2002 г.

4. А. В. Кузьмин и др. Курсовое проектирование деталей машин. — Мн.: «Высшая школа»,-1982г.

5. В. Н. Кудрявцев и др. Курсовое проектирование деталей машин. — Ленинград.: «Машиностроение», — 1984 г.

Показать Свернутьr.bookap.info

техническое задание на курсовую работу

Разработать привод к шнеку-смесителю 1, состоящий из электродвигателя 2, одноступенчатого редуктора 3 с цилиндрической передачей, соединенных между собой муфтами 4.

Кинематическая схема привода.

Исходные данные для проектирования.

1.Мощность на ведомом валу Р2 ? 1,4 кВт;

2.Частота вращения ведомого вала n2 ? 280 мин-1;

.Синхронная частота вращения вала электродвигателя nc ? 1000 мин-1;

.Материал зубчатых колес и валов редуктора ? конструкционная сталь 45, термообработка ? улучшение.

.Срок службы привода Lh ? 20000 час.

Содержание

Введение

. Выбор двигателя и кинематический расчет привода

. Выбор материала зубчатой передачи и определение допускаемых напряжений

. Проектный расчет зубчатой передачи

. Проверочный расчет зубчатой передачи

. Определение нагрузок на валах редуктора

. Проектный расчет валов редуктора и предварительный выбор подшипников качения

7. Эскизная компоновка редуктора

8. Расчетная схема быстроходного вала редуктора. Определение реакций в опорах. Расчет изгибающих моментов. Построение эпюр изгибающих и крутящих моментов

. Проверочный расчет быстроходного вала

. Проверочный расчет подшипников быстроходного вала

. определение толщины стенки редуктора и его конструктивных элементов

. выбор масла и системы смазки редуктора

. расчет шпоночного соединения вала и его колеса

Список литературы

Введение

В данной курсовой работе мной рассчитывается привод рабочей машины ? шнека-смесителя, с заданной мощностью и частотой вращения рабочего вала. Привод рабочей машины состоит из электродвигателя, зубчатого колесного редуктора и соединительных муфт.

Зубчатый редуктор предназначен для получения на рабочем валу необходимой частоты вращения и увеличения крутящего момента от двигателя, что позволяет применять двигатели с меньшей мощностью. Редуктор имеет достаточно большую надежность и долговечность.

Целью курсовой работы является определение параметров зубчатой передачи колесного редуктора. Рассчитываются диаметры валов по условию прочности, выбираются подшипники, определяются размеры корпуса редуктора и его элементов. Выбирается компоновка редуктора и система смазки.

На основании расчетов строится сборочный чертеж редуктора.

Конструктивные размеры стандартных элементов редуктора принимаются на основании ГОСТов.

1.ВЫБОР ДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Определяем общий коэффициент полезного действия

где? коэффициент полезного действия закрытой передачи; = 0,97

? коэффициент полезного действия муфты; = 0,98

? коэффициент полезного действия подшипников качения;

= 0,99

Определяем требуемую мощность двигателя Рдв, кВт:

кВт.

Определяем номинальную мощность двигателя Рном, кВт :

,2 кВт 1,53 кВт.

Выбираем тип двигателя [1, стр.406, табл.К9].

Принимаем тип двигателя: 4АМ100L6У3 с номинальной частотой nном = 950 об/мин., как наиболее выгодный по мощности, передаточному числу и габаритам.

Определяем передаточное число для всех приемлемых вариантов типа двигателя:

Принимаем стандартное uзп = 4.

Определяем силовые и кинематические параметры привода

Мощность на валах Р, кВт:

Рдв = 1,53 кВт

кВт;

кВт;

кВт.

Частота вращения валов n, об/мин:

n1 = nном =950 об/мин;

об/мин;

nрм = n2 =238 об/мин.

Угловые скорости валов :

1/с;

=99,43 1/с;

1/с;

24,85 1/с.

Вращающие моменты валов Т, Н•м:

;

Т1 = Тдв •• =15,39• 0,98 • 0,99 =14,93 Нм;

=14,93• 4• 0,97 • 0,99 =57,35 Нм;

=57,35• 0,98• 0,99 =55,67 Нм.

Силовые и кинематические параметры привода

Таблица 1

Силовые и кинематические параметры привода.

Тип двигателя 4АМ100L6У3; Рном = 2,2 кВт; nном = 950 об/мин.параметрпередачаПараметрВалзакрытая (редуктор)Двига-теляредуктораПривод-ной рабочей машиныБыстро-ходныйТихо-ходныйПередаточ-ное число U4Расчетная мощность Р, кВт1,531,481,421,38Угловая скорость , 1/с99,4399,4324,8524,85КПД 0,97Частота вращения n, об/мин950950238238Вращающий момент Т, Н•м15,3914,9357,3555,64

. ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Определяем твердость материала шестерни и колеса при этом НВ1 ср - НВ2 ср = 20 … 50:

Колесо - сталь 45; твердость (235 … 262) НВ2; НВ2ср=248,5

Термообработка - улучшение. Заготовка колеса Sпред 80 мм

Шестерня - сталь 45; твердость(269 … 302) НВ1; НВ1ср=285,5

Термообработка - улучшение. Заготовка шестерни Dпред 80 мм

Определение допускаемых контактных напряжений [] Н/мм2:

а) Определение коэффициента долговечности для зубьев шестерни и колеса

=1 и =1, т. к. N1 > Nно1 и N2 > Nно2,

гдеN1 и N2 - число циклов перемены напряжений за весь срок службы шестерни и колеса;

Nно1= 22,5 •106 и Nно2 = 16 • 106 - число циклов перемены напряжений.

N1 = 573 = 573 • 99,43 • 20 • 103 = 113,4• 107

N2 = 573 •= 573 • 28 • 20 • 103 =32• 107

б) Определяем допускаемые контактные напряжения при Nно1 и Nно2:

[]но1 = 1,8 НВ1 ср + 67= 1,8 • 285,5 + 67 = 580,9 Н/мм2

[]но2 = 1,8 НВ1 ср + 67= 1,8 • 248,5 + 67 = 514,3 Н/мм2

в) Определяем допускаемые контактные напряжения для зубьев шестерни и колеса:

[]н= К[]но= 1 • 580,9 = 580,9 Н/мм2.

[]н= К[]но= 1 • 514,3 = 514,3 Н/мм2.

Определяем допускаемые напряжения изгиба []F1, Н/мм2

а) Коэффициент долговечности =1 и =1, т. к. N1 > NFO и N2 > NFO

где NFO = 4 • 106 ц

geum.ru