струйно-вихревой топливовоздушный смеситель. Вихревой смеситель

Вихревой смеситель

Вихревой смеситель предназначен для смешивания сухих материалов и имеет две концентричные трубки с впускным и выпускным отверстиями. Наружная трубка закрыта на каждом конце, а внутренняя трубка имеет множество отверстий для сообщения вихревого движения воздуху, входящему во внутреннюю область внутренней смесительной трубки. Отверстия выполнены под пространственными углами во внутренней трубке. Во впускное отверстие трубок вводят сухие порошковые частицы двух разных композиций, предназначенных для смешивания в смесителе, а выпускное отверстие направляет смесь к месту назначения. Воздух, вводимый внутрь наружной трубки, проходит через множество отверстий. Для управления транспортировкой смешанных частиц давление воздуха может регулироваться. Технический результат состоит в смешении и одновременной транспортировке порошковых компонентов. 4 з.п.ф-лы, 6 ил.

Настоящее изобретение относится к смесителям и, в частности, к смесителям для смешивания по меньшей мере двух сухих порошковых или гранулированных материалов и транспортировки их посредством воздушных эжекторов, расположенных соответствующим образом в корпусе смесителя.

Уровень техники Как хорошо известно специалистам в области составления композиций и нанесения покрытий, в покрытия, наносимые на поверхность подложки, желательно вводить усиливающий наполнитель, например пробку, стекло и так далее, или металлический порошок, или гранулированные или другие наполнители. Например, в патенте США 5565241, выданном 15 октября 1996 года Матиасу и др. (среди которых соавтор этой заявки), названном "Рабочий орган для конвергентного распыления", описан распылитель для нанесения покрытий на поверхность подложки. Покрытие, наносимое посредством такого распылителя, содержит усиливающий наполнитель (пробку и стекло), введенный в жидкую смолу в конвергентном факеле распыла, образованном этим рабочим органом. В этом способе нанесения покрытий транспортировку стекла и пробки осуществляют посредством воздуха к рабочему органу, где их смешивают с жидкой смолой ниже по технологической цепочке от распылительной насадки рабочего органа. Каждый из усиливающих наполнителей отдельно транспортируют от эдуктора и смешивают перед введением в жидкую смолу. Настоящее изобретение, в частности, относится к смешиванию и в особенности к эффективному, энергичному и долговечному смесителю, который не только смешивает компоненты, но и обеспечивает транспортировку смешанных компонентов через смеситель к следующему устройству, где предполагается их дальнейшая обработка.

Попытки создать эффективные смесители предпринимались и ранее. В частности, в авторском свидетельстве SU 421350 предлагалось для получения качественных однородных целей снабдить смеситель дополнительным цилиндром с прорезями, который при работе крутится, что обеспечивает импульсное (прерывистое) движение и способствует лучшему перемешиванию. В отличие от достаточно сложной конструкции смесителя из SU 421350 в заявляемом изобретении не используются дополнительные вращаемые части, а лучшее перемешивание обеспечивается за счет особого выполнения и расположения отверстий во внутреннем цилиндре для обеспечения вихревого и винтообразного движения воздуха в канале внутреннего цилиндра.

Сущность изобретения Задачей настоящего изобретения является обеспечение усовершенствованного смесителя для смешивания по меньшей мере двух разных сухих порошков.

Для решения поставленной задачи предлагается смеситель для смешивания по меньшей мере двух различных сухих порошковых или гранулированных ингредиентов, содержащий наружный корпус, имеющий прямолинейный сквозной канал, внутренний корпус, расположенный внутри указанного наружного корпуса, имеющий прямолинейный сквозной канал, радиально разнесенный с указанным наружным корпусом с образованием кольцевого канала и имеющий впускное и выпускное отверстия, средство для закрывания концов кольцевого канала для ограничения полости, предназначенной для приема смешивающего воздуха, средство для введения воздуха в указанную полость и средство для введения указанных двух различных ингредиентов во впускное отверстие. Во внутреннем корпусе выполнены отверстия для введения воздуха в указанный прямолинейный канал внутреннего корпуса, причем каждое отверстие выполнено во внутреннем корпусе с возможностью сообщения вихревого движения воздуху, проходящему через него, и указанные отверстия расположены во внутреннем корпусе с возможностью задания винтовой траектории пути воздуха, проходящего из впускного отверстия указанного прямолинейного сквозного канала внутреннего корпуса.

Особенностью настоящего изобретения является возможность обеспечение смесителя, содержащего две концентрические трубки, имеющие впускные и выпускные отверстия, причем внутренняя трубка имеет множество дискретных отверстий, расположенных в целесообразной конфигурации для введения воздуха из отверстий, выполненных во внутренней трубке, с созданием винтовой конфигурации потока для осуществления смешивания двух различных компонентов. Предполагается, что система может быть реализована в одном варианте осуществления, в котором порошковые частицы двух компонентов транспортируются независимо смешивающим воздухом, и в другом варианте осуществления, в котором смешивающий воздух является единственным средством транспортировки смешанных частиц. Хотя в первом варианте осуществления частицы подают к смесителю в потоке, транспортируемом сжатым воздухом, перемешивающий воздух, вводимый через упомянутые отверстия во внутренней трубке, выполняющие роль смесительных отверстий, способствует транспортировке смеси.

Другой особенностью настоящего изобретения является применение смесительных отверстий, которые могут быть расположены в целесообразной конфигурации под пространственными углами (углами в нескольких плоскостях) для сообщения входящему воздуху вихревого движения перед введением его в корпус смесителя и одинаково отстоящими друг от друга по винтовой линии. Предпочтительно, чтобы указанные отверстия находились под углом 30o относительно горизонтальной оси указанного смесителя.

Вышеуказанные и другие особенности настоящего изобретения станут более очевидными из приводимого ниже описания, сделанного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей Фиг.1 - вертикальная проекция (с частичным вырезом), иллюстрирующая элементы настоящего изобретения.

Фиг.2 - вид сверху изображения, показанного на фиг.1.

Фиг.3 - сечение, сделанное по линии 3-3, показанной на фиг.1.

Фиг. 4 - частичное увеличенное изображение смесительного отверстия, иллюстрирующее пространственный угол смесительного отверстия, соответствующего настоящему изобретению.

Фиг. 5 - частичное сечение, иллюстрирующее критические размеры смесителя для данного размера смесителя.

Фиг. 6 - другой вариант осуществления аналогичного смесителя, но с одним входом для смешиваемых компонентов.

Приведенные чертежи предназначены только для пояснения и иллюстрации настоящего изобретения, а не для ограничения его объема.

Сведения, подтверждающие возможность осуществления изобретения Хотя настоящее изобретение описано для применения с рабочим органом устройства для конвергентного распыления, описанного в патентах США 5565241, 5579998 и 5307992, выданных Холлу и др., имеющих общих соавторов и включенных в эту заявку ссылкой, должно быть очевидно, что настоящее изобретение пригодно для любого случая применения, в котором желательно транспортировать и смешивать по меньшей мере два разных сухих порошковых или гранулированных ингредиента. Как описано в вышеупомянутых патентах, применение смесителя, соответствующего настоящему изобретению, особенно эффективно при конвергентном распылении, когда наполнители вводят в конвергентный факел распыла жидкости, образуемый рабочим органом, перед нанесением на поверхность подложки.

Смеситель, иллюстрируемый на приведенных чертежах и указанный общим ссылочным номером 10, имеет цилиндрический или трубчатый наружный корпус 12, окружающий, концентричный и соосный внутреннему цилиндрическому или трубчатому корпусу 16, имеющему общую с ним осевую линию 14. Внутренний корпус 16 расположен внутри наружного корпуса 12 и радиально разнесен с ним с образованием кольцевого канала. Внутренний корпус 16 имеет прямолинейный сквозной канал и впускное и выпускное отверстия. Наружный корпус 12 также имеет прямолинейный сквозной центральный канал 18 и посажен впускным концом 20 любым пригодным способом на трубку 22, которая раздвоена, образуя две ветви 24 и 26, являющиеся средствами для введения двух различных ингредиентов в указанное впускное отверстие. Аналогичная трубка 28, имеющая ветви 30 и 32, соответственно пригнана на выпускном конце 34 наружного корпуса 12. Как показано на фиг.1, ингредиенты А и В вводят в смеситель 10 и транспортируют с помощью воздуха, причем воздуха в некоторых случаях применения достаточно для транспортировки ингредиентов в и из смесителя к конечному пункту назначения смешанных ингредиентов. В тех случаях применения, где этого транспорта недостаточно, для транспортировки смешанных ингредиентов к конечному пункту назначения используется воздух, применяемый для смешивания, как это описано ниже.

Как лучше всего видно на фиг.1, внутренняя трубка имеет множество отверстий 38, которые имеют критическую конфигурацию и расположены так, чтобы смеситель 10 имел требуемые характеристики смешивания. Как отмечено выше, эти отверстия выполнены под пространственными углами и, как следует из фиг. 3, такой угол в одной плоскости составляет по существу 30 градусов относительно горизонтальной оси, проведенной через осевую линию 14, и включают в себя десять отверстий по периферии корпуса 16, которая имеет по существу 12,75 дюйма (323,9 мм) в длину. Другой пространственный угол показан на фиг. 5, где угол отверстия по существу равен 30o относительно осевой линии 14. В предпочтительном варианте осуществления первое отверстие из отверстий 38, ближайшее к впускному концу 20, отстоит от него по существу на 2,05 дюйма (52,1 мм), а последнее отверстие из отверстий 38, ближайшее к выпускному концу 34, отстоит от него по существу на 2,50 дюйма (63,5 мм).

Впускной и выпускной концы наружного корпуса 12 закрыты соответствующими вставками 40 и 42 соответственно и являются средствами для закрывания концов упомянутого выше кольцевого канала для ограничения полости 44, которая принимает воздух из средства для введения воздуха в указанную полость, например, впускной трубки 46. Воздух, вводимый в полость 44, подают под давлением к каждому из отверстий 38. Пространственный угол каждого из отверстий 38 выбирают таким, чтобы сообщить входящему воздуху вихревое движение, когда он входит внутрь центральной части корпуса 16. Шаг отверстий 38 по периферии корпуса 16 обеспечивает винтовую траекторию пути воздуха, как показано стрелкой 50, при его прохождении от впускного конца 20 к выходу из смесителя 10. Это позволяет обеспечить эффективный смеситель для двух ингредиентов, которые смешивают в смесителе 10 и транспортируют через трубку 30 к рабочему органу (не показан).

Как очевидно из сказанного выше, для обеспечения требуемого усилия, необходимого для транспортировки смешанных ингредиентов из смесителя к следующему пункту назначения, может быть выбрано соответствующее давление смешивающего воздуха. Например, порошковые ингредиенты могут быть введены через бункеры или другие хорошо известные питатели непосредственно во внутреннюю область смесителя 10, а смешивающий воздух, вводимый через отверстия 38, будет не только обеспечивать смешивание, но также среду для транспортировки смешанных ингредиентов.

На фиг. 6 иллюстрируется другой пример варианта осуществления, где вихревой смеситель 10 идентичен вихревому смесителю, показанному на фиг. 1, за исключением того, что смешанные компоненты выходят в один выпускной канал 56. Как показано стрелкой 50, вихревой смеситель сообщает смешанному потоку винтовое перемещение и направляет поток от входа к выходу. Очевидно, что в тех случаях применения, где компоненты не подают в смеситель с помощью некого средства транспортировки, смеситель сам может использовать источник давления для осуществления этого перемещения.

Хотя настоящее изобретение было и описано со ссылкой на его конкретные варианты осуществления, квалифицированному в этой области техники специалисту будет очевидно, что могут быть сделаны различные изменения без отклонения от сущности и объема заявляемого изобретения.

1. Смеситель для смешивания, по меньшей мере, двух различных сухих порошковых или гранулированных ингредиентов, содержащий наружный корпус, имеющий прямолинейный сквозной канал, внутренний корпус, расположенный внутри указанного наружного корпуса, имеющий прямолинейный сквозной канал, радиально разнесенный с указанным наружным корпусом с образованием кольцевого канала и имеющий впускное и выпускное отверстия, средство для закрывания концов указанного кольцевого канала для ограничения полости, предназначенной для приема смешивающего воздуха, средство для введения воздуха в указанную полость и средство для введения указанных двух различных ингредиентов в указанное впускное отверстие, причем в указанном внутреннем корпусе выполнены отверстия для введения воздуха в указанный прямолинейный канал указанного внутреннего корпуса, отличающийся тем, что каждое отверстие выполнено во внутреннем корпусе с возможностью сообщения вихревого движения воздуху, проходящему через него, при этом указанные отверстия расположены в указанном внутреннем корпусе с возможностью задания винтовой траектории пути воздуха, проходящего из впускного отверстия указанного прямолинейного сквозного канала указанного внутреннего корпуса.

2. Смеситель по п.1, отличающийся тем, что указанный внутренний корпус является трубкой.

3. Смеситель по п.2, отличающийся тем, что указанные отверстия выполнены под углами в нескольких плоскостях.

4. Смеситель по п.3, отличающийся тем, что отверстия одинаково отстоят друг от друга по винтовой линии.

5. Смеситель по п.3, отличающийся тем, что указанные отверстия находятся под углом 30 относительно горизонтальной оси указанного смесителя.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6

www.findpatent.ru

струйно-вихревой топливовоздушный смеситель - патент РФ 2429372

Изобретение относится к двигателестроению, в частности к устройствам для приготовления топливовоздушной смеси в инжекторном двигателе внутреннего сгорания (ДВС). Технический результат заключается в повышении динамических параметров движущихся потоков воздуха и топлива за счет повышения эффективности вихревой камеры, позволяющей получить высокое качество смешивания топливовоздушной смеси, высокую степень полноты ее сгорания, исключить перерасход топлива и повышенную концентрацию токсичных веществ в выхлопных газах. Струйно-вихревой топливовоздушный смеситель состоит из впускного коллектора с внутренним отверстием, топливного инжектора, вихревой камеры, совмещенной с впускным коллектором, с внутренней поверхностью в виде модернизированного сопла Лаваля с двумя усеченными конусами, развернутыми малыми отверстиями друг к другу, и цилиндрической проточкой между ними, в которой по периметру размещены тангенциальные наклонные отверстия, и наружной поверхностью, образующей с внутренней поверхностью впускного коллектора полуоткрытую цилиндрическую смесительную камеру. В корпусе впускного коллектора имеются дополнительные отверстия в зоне размещения вихревой камеры. На входе в модернизированное сопло Лаваля установлен насадок с внутренней поверхностью, образованной коническим или коноидальным соплом и диффузором (диффузорный насадок). Больший диаметр конического или коноидального сопла равен диаметру внутреннего отверстия впускного коллектора. Наружная поверхность насадка и внутренняя поверхность впускного коллектора образуют дополнительную кольцевую смесительную камеру. На входе в насадок по периметру выполнены периферийные отверстия, параллельные оси смесителя. Модернизированное сопло Лаваля на выходе оснащено дополнительным участком с цилиндрическим внутренним сечением. 3 з.п. ф-лы, 4 ил.

Рисунки к патенту РФ 2429372

Изобретение относится к двигателестроению, в частности к устройствам для приготовления топливовоздушной смеси в инжекторном двигателе внутреннего сгорания (ДВС).

Известно устройство приготовления топливовоздушной смеси (ТВС) для инжекторных двигателей внутреннего сгорания (патент РФ на полезную модель № 58382, В01F 13/02, 27.11.06 г.). Устройство содержит впускной коллектор, состоящий из нескольких цилиндрических трубопроводов по числу камер сгорания ДВС, и блок инжекторных форсунок, вставленных в рабочие отверстия этих трубопроводов, вихревые смесители топливовоздушной смеси, аэродинамически и конструктивно соединенные с атмосферой и с рабочими отверстиями этих трубопроводов впускного коллектора, размещенные непосредственно в зоне инжекторных форсунок и содержащие корпусы с кольцевыми смесительными камерами, размещенными непосредственно в корпусах вихревых смесителей коаксиально и внешне по отношению к их рабочим отверстиям, и выходные вихревые полые форсунки, вставленные плотно в корпусы вихревых смесителей, причем в качестве корпусов упомянутых вихревых смесителей использованы непосредственно сами внутренние расточные поверхности этих трубопроводов впускного коллектора, в которых плотно размещены кольцевые вихревые форсунки, с размерами и толщиной их стенок, достаточными для образования между внутренней расточенной внутренней поверхностью каждого из трубопроводов и внешней поверхностью каждой кольцевой вихревой форсунки упомянутых кольцевых смесительных камер, причем упомянутые трубопроводы соединены с атмосферой дополнительными боковыми отверстиями в их корпусах, тангенциальными к внутренним поверхностям этих кольцевых смесительных камер, причем диаметры рабочих отверстий вихревых форсунок одинаковы.

Недостатком данного устройства являются низкие динамические параметры движущихся потоков воздуха (окислителя) и топлива, недостаточная эффективность собственно вихревого смесителя (вихревой камеры), что не позволяет в полной мере обеспечивать высокое качество смешивания, приводящее к недостаточной степени сгорания топливовоздушной смеси, перерасходу топлива и повышенной концентрации токсичных веществ в выхлопных газах.

Известен вихревой смеситель (гомогенизатор) топливовоздушной смеси (ТВС) для инжекторных двигателей внутреннего сгорания Дудышева В.Д. (Дудышев В.Д. «Вихревые смесители (гомогенизаторы) топливовоздушной смеси для экономии бензина в инжекторных двигателях внутреннего сгорания, http: // www.ntpo.com./techno/techno23/23.shtml), принятый за прототип. В вихревом смесителе, рассмотренном в данной статье, развиты основные положения, заложенные в предыдущем устройстве, т.к. вихревой принцип смешения топливного и воздушного потоков неоспоримо приводит к более качественному и экономичному сгоранию топливовоздушной смеси, снижению токсичных выбросов в атмосферу.

Вихревой смеситель ТВС выполнен в виде вихревого смесителя компонентов топливной смеси (вихревой камеры), конструктивно совмещенного с впускным коллектором посредством его размещения внутри выходного отверстия впускного коллектора и плотного консольного закрепления части внешнего цилиндрического корпуса смесителя внутри него, причем наружная поверхность цилиндра этого вихревого смесителя имеет сквозную проточку от консоли по всей длине вихревого смесителя с диаметром проточки, меньшим диаметра внутреннего отверстия этого коллектора на величину, достаточную для образования цилиндрической полуоткрытой смесительной камеры между ней и и внутренней поверхностью впускного коллектора, причем внутренняя поверхность вихревого смесителя выполнена в виде модернизированного (упрощенного) сопла Лаваля с двумя усеченными конусами, развернутыми малыми отверстиями друг к другу, и цилиндрической проточкой между ними, в которой по периметру размещены наклонные отверстия в корпусе этого смесителя, тангенциально соединяющие через равные углы эту внутреннюю цилиндрическую полость в сопле Лаваля с упомянутой цилиндрической внешней полуоткрытой смесительной камерой, причем в корпусе впускного коллектора имеются дополнительные отверстия в зоне размещения смесителя, соединяющие упомянутую полуоткрытую смесительную камеру с атмосферным воздухом, причем выходной конус сопла Лаваля внутри вихревого смесителя имеет диаметр, равный диаметру отверстия впускного коллектора, а сумма диаметра входного конуса сопла Лаваля и двух высот полуоткрытой смесительной камеры также равна величине диаметра проходного отверстия впускного коллектора, причем диаметры и углы наклона всех этих отверстий во впускном коллекторе и вихревом смесителе, а также размеры отверстий и углы наклона всех этих отверстий и углы наклона конусов в модернизированном сопле Лаваля взаимосвязаны и выбираются из условия создания этим устройством вихревых потоков с направлением и скоростью, достаточными для получения на выходе гомогенизатора топливовоздушной смеси наилучшего качества.

Недостатком прототипа является низкая динамика воздушного и топливного потоков и, как следствие, низкая стабильность и качество перемешивания компонентов.

Предлагаемым изобретением решается задача: повышение эффективности и качества приготовления топливовоздушной смеси в инжекторном ДВС.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении динамических параметров движущихся потоков воздуха (окислителя) и топлива за счет повышения эффективности вихревой камеры, позволяющей получить высокое качество смешивания топливовоздушной смеси, высокую степень полноты ее сгорания, исключить перерасход топлива и повышенную концентрацию токсичных веществ в выхлопных газах.

Указанный технический результат достигается тем, что в предлагаемом струйно-вихревом топливовоздушном смесителе, состоящем из впускного коллектора с внутренним отверстием, топливного инжектора, вихревой камеры, совмещенной с впускным коллектором, с внутренней поверхностью в виде модернизированного сопла Лаваля с двумя усеченными конусами, развернутыми малыми отверстиями друг к другу, и цилиндрической проточкой между ними, в которой по периметру размещены тангенциальные наклонные отверстия, и наружной поверхностью, образующей с внутренней поверхностью впускного коллектора полуоткрытую цилиндрическую смесительную камеру, причем в корпусе впускного коллектора имеются дополнительные отверстия в зоне размещения вихревой камеры, новым является то, что на входе в модернизированное сопло Лаваля установлен насадок с внутренней поверхностью, образованной коническим или коноидальным соплом и диффузором (диффузорный насадок), больший диаметр конического или коноидального сопла равен диаметру внутреннего отверстия впускного коллектора, наружная поверхность насадка и внутренняя поверхность впускного коллектора образуют дополнительную кольцевую смесительную камеру, на входе в насадок по периметру выполнены периферийные отверстия, параллельные оси смесителя, модернизированное сопло Лаваля на выходе оснащено дополнительным участком с цилиндрическим внутренним сечением.

На входе в модернизированное сопло Лаваля может быть установлена система насадок, связанных с воздушным и топливным трактом, с образованием трехвходовой камеры смешения на входе в сопло Лаваля.

Топливный инжектор может быть установлен с возможностью тангенциальной подачи топлива.

На выходе смесителя может быть установлена перфорированная решетка.

Установка на входе в модернизированное сопло Лаваля насадка с внутренней поверхностью, образованной коническим или коноидальным соплом и диффузором (диффузорный насадок), входной диаметр которого равен диаметру внутреннего отверстия впускного коллектора, позволяет:

- во-первых, инициировать поступление атмосферного воздуха из воздушного фильтра и ресивера во впускной коллектор с увеличенной скоростью и расходом;

- во-вторых, осуществить процесс эжектирования окислителя (воздуха) во впускной коллектор, что повышает качество смешения потоков и дальнейшего сгорания топлива;

- в-третьих, организовать первоначальный скачок давления при переходе воздушного потока из узкого места насадка в диффузор, сопровождающийся увеличением температуры потока;

- в-четвертых, интенсифицировать эффект «подхватывания и вовлечения» топливного потока из инжектора в воздушный поток на входе в модернизированное сопло Лаваля с дальнейшим полновесным смешиванием потоков;

- в-пятых, сформировать критический режим смешивания воздушного и топливного потоков, сопровождающийся нагревом смеси до перехода ее в двухфазное состояние уже на первоначальном этапе.

Образование между наружной поверхностью насадка и внутренней поверхностью впускного коллектора дополнительной кольцевой смесительной камеры позволяет:

- во-первых, сформировать эффективный процесс вовлечения топливного потока во вращательный процесс от частично поступающего на вход модернизированного сопла Лаваля вращающегося воздушного потока из дополнительных отверстий, расположенных в зоне вихревой камеры, и, таким образом, начать процесс смешивания на более раннем этапе движения потоков во впускном коллекторе;

- во-вторых, получить дополнительный нагрев смешиваемых потоков воздуха и топлива;

- в-третьих, получить дополнительную область смешивания и нагрева топливовоздушного потока, тем самым повышая качество процесса.

Выполнение на входе в насадок по периметру периферийных отверстий, параллельных оси смесителя, позволяет:

- во-первых, осуществить поступление воздушного потока в дополнительную кольцевую камеру;

- во-вторых, исключить появление застойной зоны в дополнительной кольцевой камере;

- в-третьих, осуществлять процесс смешивания воздуха и топлива с самого начала их продвижения во впускном коллекторе при одновременном вовлечении их во вращение от поступающего через периферийные отверстия воздуха.

Оснащение модернизированного сопла Лаваля на выходе дополнительным участком с цилиндрическим внутренним сечением позволяет:

- во-первых, получить дополнительный прирост давления топливовоздушной смеси, сопровождающийся ростом ее температуры;

- во-вторых, увеличить степень дисперсизации ТВС перед подачей ее в камеру сгорания.

Установка на входе в модернизированное сопло Лаваля системы насадок, связанных с воздушным и топливным трактом, с образованием трехвходовой камеры смешения на входе в сопло Лаваля позволяет:

- во-первых, сформировать более организованный обмен как тепловой, так и кинетической энергией между поступающими топливным и воздушным потоками;

- во-вторых, получить за счет этого более качественную топливовоздушную смесь;

- в-третьих, добиться снижения потребления топлива за счет упорядоченного смешения потоков при более высокой эффективности процесса;

- в-четвертых, получать топливовоздушную смесь с оптимальным соотношением топлива и окислителя (воздуха) перед подачей в камеру сгорания.

Установка топливного инжектора с возможностью тангенциальной подачи топлива позволяет:

- во-первых, получить полноценный вихревой (вращающийся) поток топлива;

- во-вторых, активизировать за счет этого процесс смешения и получить все преимущества получаемой топливовоздушной смеси, указанные выше.

Установка на выходе смесителя перфорированной решетки позволяет:

- во-первых, дополнительно дросселировать поток топливовоздушной смеси: разгонять его, а затем тормозить до получения однородной парогазовой смеси;

- во-вторых, повысить температуру топливовоздушной смеси с одновременным получением высоких качественных показателей, способствующих полному сгоранию.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема струйно-вихревого топливовоздушного смесителя; на фиг.2 - схема струйно-вихревого топливовоздушного смесителя, оснащенного системой насадок; на фиг.3 - схема тангенциальной установки топливного инжектора; на фиг.4 - схема струйно-вихревого топливовоздушного смесителя с перфорированной решеткой на выходе.

Струйно-вихревой топливовоздушный смеситель, совмещенный с впускным коллектором инжекторного ДВС, содержит впускной коллектор 1 с внутренним отверстием 2, вихревую камеру 3, образованную цилиндрическим корпусом 4 с установочной консолью 5, плотно вставленной в отверстие 2, и внутренним отверстием в виде упрощенного сопла Лаваля 6, имеющего входной конус 7, выходной конус 8 и соединяющий их цилиндр 9, соединенный наклонными отверстиями 10 с полуоткрытой цилиндрической смесительной камерой 11, ограниченной стенкой внутреннего отверстия 2 впускного коллектора 1, наружной поверхностью корпуса 4 и торцевой поверхностью консоли 5. Выходной конус 8 переходит в дополнительный цилиндрический участок 12, образованный внутренним отверстием 2 коллектора 1. Во впускном коллекторе 1 размещены топливный инжектор 13 и штуцера 14 и 15, расположенные ближе к открытому краю смесительной камеры 11 и соединенные с атмосферой. Штуцера 14 и 15 размещены тангенциально относительно внутренней поверхности коллектора 1. На входе в модернизированное сопло Лаваля 6 установлен насадок 16 с внутренней поверхностью, образованной коническим 17 или коноидальным соплом и диффузором 18 (диффузорный насадок), причем больший диаметр которого равен диаметру внутреннего отверстия 2 впускного коллектора 1. Наружная поверхность насадка 16 и внутренняя поверхность впускного коллектора 1 образуют дополнительную кольцевую смесительную камеру 19. На входе в насадок 16 по периметру размещены периферийные отверстия 20, параллельные оси смесителя.

В варианте исполнения на входе в упрощенное сопло Лаваля может быть установлена система насадок, связанных как с воздушным, так и с топливным трактом, с образованием трехвходовой камеры смешения на входе в сопло Лаваля. Для этого на входе во впускной коллектор 1 установлен диффузорный насадок 21 меньшего диаметра по сравнению с предыдущей схемой, оснащенный аналогичными периферийными отверстиями 20. Ближе к топливному инжектору 13 размещен дополнительный насадок 22 большего диаметра, что позволяет сформировать на входе в упрощенное сопло Лаваля 6 трехвходовую камеру смешения 23.

Топливный инжектор 13 может быть установлен тангенциально относительно стенки внутреннего отверстия 2 впускного коллектора 1.

На выходе смесителя может быть установлена перфорированная решетка 24.

Струйно-вихревой топливовоздушный смеситель работает следующим образом. Во внутреннее отверстие 2 впускного коллектора 1 инжекторного ДВС подается воздух В1 из атмосферы через воздушный фильтр и ресивер (на чертежах не показаны). Далее воздух В1 движется через насадок 16 с внутренней поверхностью, образованной коническим 17 или коноидальным соплом и диффузором 18 (диффузорный насадок). Комбинация сопла и диффузора влечет за собой снижение давления в узком месте насадка, а следовательно, увеличение скорости и расхода воздуха при увеличении его температуры. Другая часть воздуха В2 через периферийные отверстия 20, параллельные оси смесителя, поступает в дополнительную кольцевую смесительную камеру 19, в которую одновременно поступает топливо Т1 из топливного инжектора 13. Через тангенциальные штуцера 14 и 15 подается дополнительный воздух из атмосферы В3, который закручивается в полуоткрытой цилиндрической смесительной камере 11. Топливо Т1, воздух В2 и В3 вращаются в камере 11 и на выходе камеры 19, перемешиваясь между собой до получения топливовоздушной смеси ТВС1, которая с уже повышенной температурой, вращаясь, устремляется вдоль входного конуса 7 сопла Лаваля 6, где подхватывается потоком из насадка 16, также смешиваясь с ним до получения топливовоздушной смеси ТВС2, имеющей еще более высокую температуру и глубину смешения. Таким образом, во внутреннем цилиндре 9 оказывается уже достаточно хорошо подготовленная смесь топлива и воздуха, подвергнутая скачкообразному изменению давления, которая на данном участке смешивается с топливовоздушной смесью, поступающей через наклонные тангенциальные каналы 10, работающие как вихревая форсунка. Процесс вихреобразования во внутреннем цилиндре 9 протекает при высокой скорости центрального потока и низком давлении и сопровождается вскипанием топливной составляющей топливовоздушной смеси ТВС3. Далее при переходе топливовоздушной смеси в выходной конус (диффузор) 8 осуществляется второй скачок давления, приводящий к ее нагреву и дисперсизации и получению высококачественного потока топливовоздушной смеси ТВС4. На выходе диффузора 8 устанавливается давление, превышающее давление на входе в модернизированное сопло Лаваля 6. На дополнительном цилиндрическом участке 12 достигается дополнительный прирост давления, сопровождающийся дальнейшим ростом температуры топливовоздушной смеси ТВС5. Таким образом, в результате многоступенчатого вихревого перемешивания топлива и воздуха, формирования пульсирующего процесса изменения давления и в конечном итоге его повышения на выход смесителя поступает высококачественная, однородная, двухфазная, высокотемпературная топливовоздушная смесь ТВС5, готовая к применению в камере сгорания инжекторного ДВС. Кроме того, за счет калибровки насадков 21 и 22 оптимизируется соотношение топливного и воздушного потоков.

В варианте исполнения струйно-вихревого топливовоздушного смесителя с системой насадок, связанных как с воздушным, так и с топливным трактом, поток атмосферного воздуха В1 перемещается внутри диффузорного насадка 21, а поток В2 через периферийные отверстия 20 поступает в зазор между внешней поверхностью насадка 21 меньшего диаметра и внутренней поверхностью дополнительного насадка 22 большего диаметра. Это позволяет сформировать на входе в модернизированное сопло Лаваля 6 трехвходовую камеру смешения 23. В данном случае повышаются динамические характеристики воздушного и топливного потоков, что является важной предпосылкой для дальнейшего эффективного смешивания топлива и воздуха в модернизированном сопле Лаваля 6, что в конечном итоге приводит к повышению экономичности ДВС.

При тангенциальной установке топливного инжектора 13 относительно стенки внутреннего отверстия 2 впускного коллектора 1 поступающее топливо закручивается в дополнительной кольцевой смесительной камере 19, что приводит к интенсификации процесса смешения топлива и воздуха и их дополнительному нагреву за счет появления дополнительной центробежной составляющей.

При установке на выходе смесителя перфорированной решетки 24 происходит дополнительный нагрев и дисперсизация топливовоздушного потока.

Таким образом, в струйно-вихревом топливовоздушном смесителе осуществлен процесс приготовления высококачественной ТВС за счет повышения динамических параметров движущихся потоков воздуха (окислителя) и топлива за счет повышения эффективности вихревой камеры, позволяющей получить высокое качество смешивания топливовоздушной смеси, высокую степень полноты ее сгорания, исключить перерасход топлива и повышенную концентрацию токсичных веществ в выхлопных газах.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Струйно-вихревой топливовоздушный смеситель, состоящий из впускного коллектора с внутренним отверстием, топливного инжектора, вихревой камеры, совмещенной с впускным коллектором, с внутренней поверхностью в виде модернизированного сопла Лаваля с двумя усеченными конусами, развернутыми малыми отверстиями друг к другу и цилиндрической проточкой между ними, в которой по периметру размещены тангенциальные наклонные отверстия, и наружной поверхностью, образующей с внутренней поверхностью впускного коллектора полуоткрытую цилиндрическую смесительную камеру, причем в корпусе впускного коллектора имеются дополнительные отверстия в зоне размещения вихревой камеры, отличающийся тем, что на входе в модернизированное сопло Лаваля установлен насадок с внутренней поверхностью, образованной коническим или коноидальным соплом и диффузором (диффузорный насадок), больший диаметр конического или коноидального сопла равен диаметру внутреннего отверстия впускного коллектора, наружная поверхность насадка и внутренняя поверхность впускного коллектора образуют дополнительную кольцевую смесительную камеру, на входе в насадок по периметру выполнены периферийные отверстия, параллельные оси смесителя, модернизированное сопло Лаваля на выходе оснащено дополнительным участком с цилиндрическим внутренним сечением.

2. Струйно-вихревой топливовоздушный смеситель по п.1, отличающийся тем, что на входе в модернизированное сопло Лаваля установлена система насадок, связанных с воздушным и топливным трактом, с образованием трехвходовой камеры смешения на входе в сопло Лаваля.

3. Струйно-вихревой топливовоздушный смеситель по п.1, отличающийся тем, что топливный инжектор установлен с возможностью тангенциальной подачи топлива.

4. Струйно-вихревой топливовоздушный смеситель по п.1, отличающийся тем, что на выходе смесителя установлена перфорированная решетка.

www.freepatent.ru

Смеситель вихревой Оборудование для приготовления ПГС

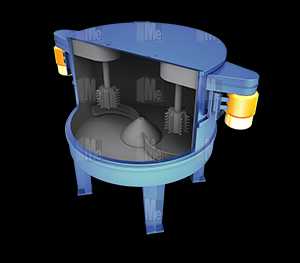

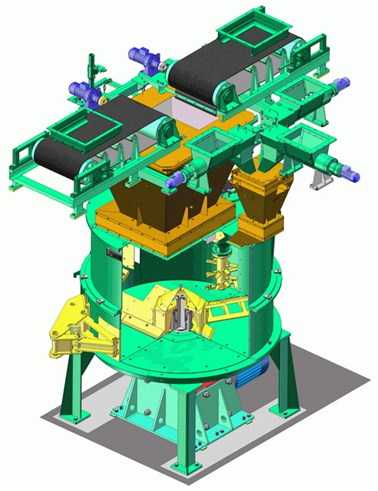

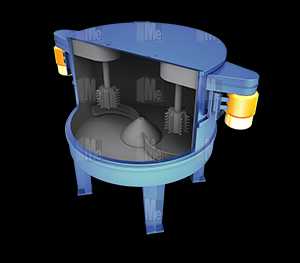

Вихревой смеситель – современное смесеприготовительное устройство, использующее принцип равномерного распределения связующего в объеме смеси при интенсивном разнонаправленном поступательно-вращательном движении. Три независимых рабочих органа: активатор и две вихревые головки; Плужки активатора имеют быстросменные ножи из твердосплавных пластин; Высокоскоростная вихревые головки с быстросменными лопатками; Внутренняя поверхность облицована листами нержавеющей стали; Днище выполнено из диабаза. Смеситель поставляется с комплектом запасных изнашиваемых элементов (лопаток, скребков, облицовки). Централизованная автоматическая смазка подшипниковых узлов и зубчатых зацеплений.Работой смесителя, устройствами загрузки и дозации управляет программируемый логический контроллер Omron.

Преимущество данных смесителей перед литейными бегунами заключается в том, что на выходе формовочная смесь получается с более высокими технологическими свойствами: смесь становится текучей но с высокими прочностными характеристиками в уплотненном состоянии.

Загрузка компонентов смеси производится в пустой работающий смеситель. Сначала, при помощи ленточных и шнековых питателей, а также бункеров весового дозирования, загружаются сухие компоненты, такие как отработанная смесь, свежий песок, порошковый бентонит, опил, крахмалит, сухой лигносульфонат и др. Компоненты перемешиваются между собой в течении 1-2 мин. После чего добавляются жидкие компоненты – вода, глинистая эмульсия, жидкий лигносульфонат и пр. Текучесть смеси падает, направляющие подбрасывают смесь на вихревые головки. В процессе перемешивания глина контактирует с водой, набухает, при этом зерна песка равномерно покрываются глиняной пленкой, а между песчинками возникают т.н. манжеты. За счет высоких скоростей активация связующего происходит значительно быстрее нежели в литейных бегунах. По истечению заданного интервала времени перемешивания открывается разгрузочное окно и смесь выпускается на ленточный транспортер или в заранее подставленную тару.

Каждый смеситель возможно опционально доукомплектовать автоматическими системами контроля свойств смеси, при которых смешивание идет до тех пор, пока не достигнуты основные параметры (влажность, прочность на сжатие, формуемость).

-

Смеситель вихревой S1412 в г.Ижевск

-

Смеситель S14 перед отправкой со склада в г.Новосибирска

-

Смеситель S1416 в г.Коркино Челябинской обл.

-

Транспортировка смесителя с завода изготовителя

МодельØ чаши, мм*Замес мах, кг*Производительность, т/чМощность активатора, кВтМощность вихревой головки, кВтМасса, кг

| S1410 |

1000 |

200 |

5 |

4 |

2х2,2 |

1 000 |

| S1412 |

1200 |

300 |

8 |

7,5 |

2х4 |

3 000 |

| S1416 |

1600 |

660 |

20 |

15 |

2х7,5 |

5 000 |

| S1420А |

2000 |

1200 |

36 |

22 |

2х15 |

6 000 |

| S1420E |

2000 |

1600 |

50 |

37 |

2х18,5 |

9 000 |

| S1422 |

2240 |

2000 |

60 |

45 |

2х22 |

12 000 |

| S1425F |

2500 |

3000 |

90 |

110 |

2х45 |

16 500 |

| S1426 |

2500 |

5000 |

140 |

132 |

2х55 |

28 000 |

| Значения максимального замеса и производительности даны при условии влажности смеси не более 4% |

sibtehlit.ru

вихревой смеситель - патент РФ 2224585

Вихревой смеситель предназначен для смешивания сухих материалов и имеет две концентричные трубки с впускным и выпускным отверстиями. Наружная трубка закрыта на каждом конце, а внутренняя трубка имеет множество отверстий для сообщения вихревого движения воздуху, входящему во внутреннюю область внутренней смесительной трубки. Отверстия выполнены под пространственными углами во внутренней трубке. Во впускное отверстие трубок вводят сухие порошковые частицы двух разных композиций, предназначенных для смешивания в смесителе, а выпускное отверстие направляет смесь к месту назначения. Воздух, вводимый внутрь наружной трубки, проходит через множество отверстий. Для управления транспортировкой смешанных частиц давление воздуха может регулироваться. Технический результат состоит в смешении и одновременной транспортировке порошковых компонентов. 4 з.п.ф-лы, 6 ил. Настоящее изобретение относится к смесителям и, в частности, к смесителям для смешивания по меньшей мере двух сухих порошковых или гранулированных материалов и транспортировки их посредством воздушных эжекторов, расположенных соответствующим образом в корпусе смесителя. Уровень техники Как хорошо известно специалистам в области составления композиций и нанесения покрытий, в покрытия, наносимые на поверхность подложки, желательно вводить усиливающий наполнитель, например пробку, стекло и так далее, или металлический порошок, или гранулированные или другие наполнители. Например, в патенте США 5565241, выданном 15 октября 1996 года Матиасу и др. (среди которых соавтор этой заявки), названном "Рабочий орган для конвергентного распыления", описан распылитель для нанесения покрытий на поверхность подложки. Покрытие, наносимое посредством такого распылителя, содержит усиливающий наполнитель (пробку и стекло), введенный в жидкую смолу в конвергентном факеле распыла, образованном этим рабочим органом. В этом способе нанесения покрытий транспортировку стекла и пробки осуществляют посредством воздуха к рабочему органу, где их смешивают с жидкой смолой ниже по технологической цепочке от распылительной насадки рабочего органа. Каждый из усиливающих наполнителей отдельно транспортируют от эдуктора и смешивают перед введением в жидкую смолу. Настоящее изобретение, в частности, относится к смешиванию и в особенности к эффективному, энергичному и долговечному смесителю, который не только смешивает компоненты, но и обеспечивает транспортировку смешанных компонентов через смеситель к следующему устройству, где предполагается их дальнейшая обработка. Попытки создать эффективные смесители предпринимались и ранее. В частности, в авторском свидетельстве SU 421350 предлагалось для получения качественных однородных целей снабдить смеситель дополнительным цилиндром с прорезями, который при работе крутится, что обеспечивает импульсное (прерывистое) движение и способствует лучшему перемешиванию. В отличие от достаточно сложной конструкции смесителя из SU 421350 в заявляемом изобретении не используются дополнительные вращаемые части, а лучшее перемешивание обеспечивается за счет особого выполнения и расположения отверстий во внутреннем цилиндре для обеспечения вихревого и винтообразного движения воздуха в канале внутреннего цилиндра. Сущность изобретения Задачей настоящего изобретения является обеспечение усовершенствованного смесителя для смешивания по меньшей мере двух разных сухих порошков. Для решения поставленной задачи предлагается смеситель для смешивания по меньшей мере двух различных сухих порошковых или гранулированных ингредиентов, содержащий наружный корпус, имеющий прямолинейный сквозной канал, внутренний корпус, расположенный внутри указанного наружного корпуса, имеющий прямолинейный сквозной канал, радиально разнесенный с указанным наружным корпусом с образованием кольцевого канала и имеющий впускное и выпускное отверстия, средство для закрывания концов кольцевого канала для ограничения полости, предназначенной для приема смешивающего воздуха, средство для введения воздуха в указанную полость и средство для введения указанных двух различных ингредиентов во впускное отверстие. Во внутреннем корпусе выполнены отверстия для введения воздуха в указанный прямолинейный канал внутреннего корпуса, причем каждое отверстие выполнено во внутреннем корпусе с возможностью сообщения вихревого движения воздуху, проходящему через него, и указанные отверстия расположены во внутреннем корпусе с возможностью задания винтовой траектории пути воздуха, проходящего из впускного отверстия указанного прямолинейного сквозного канала внутреннего корпуса. Особенностью настоящего изобретения является возможность обеспечение смесителя, содержащего две концентрические трубки, имеющие впускные и выпускные отверстия, причем внутренняя трубка имеет множество дискретных отверстий, расположенных в целесообразной конфигурации для введения воздуха из отверстий, выполненных во внутренней трубке, с созданием винтовой конфигурации потока для осуществления смешивания двух различных компонентов. Предполагается, что система может быть реализована в одном варианте осуществления, в котором порошковые частицы двух компонентов транспортируются независимо смешивающим воздухом, и в другом варианте осуществления, в котором смешивающий воздух является единственным средством транспортировки смешанных частиц. Хотя в первом варианте осуществления частицы подают к смесителю в потоке, транспортируемом сжатым воздухом, перемешивающий воздух, вводимый через упомянутые отверстия во внутренней трубке, выполняющие роль смесительных отверстий, способствует транспортировке смеси. Другой особенностью настоящего изобретения является применение смесительных отверстий, которые могут быть расположены в целесообразной конфигурации под пространственными углами (углами в нескольких плоскостях) для сообщения входящему воздуху вихревого движения перед введением его в корпус смесителя и одинаково отстоящими друг от друга по винтовой линии. Предпочтительно, чтобы указанные отверстия находились под углом 30o относительно горизонтальной оси указанного смесителя. Вышеуказанные и другие особенности настоящего изобретения станут более очевидными из приводимого ниже описания, сделанного со ссылкой на сопроводительные чертежи. Краткое описание чертежей Фиг.1 - вертикальная проекция (с частичным вырезом), иллюстрирующая элементы настоящего изобретения. Фиг.2 - вид сверху изображения, показанного на фиг.1. Фиг.3 - сечение, сделанное по линии 3-3, показанной на фиг.1. Фиг. 4 - частичное увеличенное изображение смесительного отверстия, иллюстрирующее пространственный угол смесительного отверстия, соответствующего настоящему изобретению. Фиг. 5 - частичное сечение, иллюстрирующее критические размеры смесителя для данного размера смесителя. Фиг. 6 - другой вариант осуществления аналогичного смесителя, но с одним входом для смешиваемых компонентов. Приведенные чертежи предназначены только для пояснения и иллюстрации настоящего изобретения, а не для ограничения его объема. Сведения, подтверждающие возможность осуществления изобретения Хотя настоящее изобретение описано для применения с рабочим органом устройства для конвергентного распыления, описанного в патентах США 5565241, 5579998 и 5307992, выданных Холлу и др., имеющих общих соавторов и включенных в эту заявку ссылкой, должно быть очевидно, что настоящее изобретение пригодно для любого случая применения, в котором желательно транспортировать и смешивать по меньшей мере два разных сухих порошковых или гранулированных ингредиента. Как описано в вышеупомянутых патентах, применение смесителя, соответствующего настоящему изобретению, особенно эффективно при конвергентном распылении, когда наполнители вводят в конвергентный факел распыла жидкости, образуемый рабочим органом, перед нанесением на поверхность подложки. Смеситель, иллюстрируемый на приведенных чертежах и указанный общим ссылочным номером 10, имеет цилиндрический или трубчатый наружный корпус 12, окружающий, концентричный и соосный внутреннему цилиндрическому или трубчатому корпусу 16, имеющему общую с ним осевую линию 14. Внутренний корпус 16 расположен внутри наружного корпуса 12 и радиально разнесен с ним с образованием кольцевого канала. Внутренний корпус 16 имеет прямолинейный сквозной канал и впускное и выпускное отверстия. Наружный корпус 12 также имеет прямолинейный сквозной центральный канал 18 и посажен впускным концом 20 любым пригодным способом на трубку 22, которая раздвоена, образуя две ветви 24 и 26, являющиеся средствами для введения двух различных ингредиентов в указанное впускное отверстие. Аналогичная трубка 28, имеющая ветви 30 и 32, соответственно пригнана на выпускном конце 34 наружного корпуса 12. Как показано на фиг.1, ингредиенты А и В вводят в смеситель 10 и транспортируют с помощью воздуха, причем воздуха в некоторых случаях применения достаточно для транспортировки ингредиентов в и из смесителя к конечному пункту назначения смешанных ингредиентов. В тех случаях применения, где этого транспорта недостаточно, для транспортировки смешанных ингредиентов к конечному пункту назначения используется воздух, применяемый для смешивания, как это описано ниже. Как лучше всего видно на фиг.1, внутренняя трубка имеет множество отверстий 38, которые имеют критическую конфигурацию и расположены так, чтобы смеситель 10 имел требуемые характеристики смешивания. Как отмечено выше, эти отверстия выполнены под пространственными углами и, как следует из фиг. 3, такой угол в одной плоскости составляет по существу 30 градусов относительно горизонтальной оси, проведенной через осевую линию 14, и включают в себя десять отверстий по периферии корпуса 16, которая имеет по существу 12,75 дюйма (323,9 мм) в длину. Другой пространственный угол показан на фиг. 5, где угол отверстия по существу равен 30o относительно осевой линии 14. В предпочтительном варианте осуществления первое отверстие из отверстий 38, ближайшее к впускному концу 20, отстоит от него по существу на 2,05 дюйма (52,1 мм), а последнее отверстие из отверстий 38, ближайшее к выпускному концу 34, отстоит от него по существу на 2,50 дюйма (63,5 мм). Впускной и выпускной концы наружного корпуса 12 закрыты соответствующими вставками 40 и 42 соответственно и являются средствами для закрывания концов упомянутого выше кольцевого канала для ограничения полости 44, которая принимает воздух из средства для введения воздуха в указанную полость, например, впускной трубки 46. Воздух, вводимый в полость 44, подают под давлением к каждому из отверстий 38. Пространственный угол каждого из отверстий 38 выбирают таким, чтобы сообщить входящему воздуху вихревое движение, когда он входит внутрь центральной части корпуса 16. Шаг отверстий 38 по периферии корпуса 16 обеспечивает винтовую траекторию пути воздуха, как показано стрелкой 50, при его прохождении от впускного конца 20 к выходу из смесителя 10. Это позволяет обеспечить эффективный смеситель для двух ингредиентов, которые смешивают в смесителе 10 и транспортируют через трубку 30 к рабочему органу (не показан). Как очевидно из сказанного выше, для обеспечения требуемого усилия, необходимого для транспортировки смешанных ингредиентов из смесителя к следующему пункту назначения, может быть выбрано соответствующее давление смешивающего воздуха. Например, порошковые ингредиенты могут быть введены через бункеры или другие хорошо известные питатели непосредственно во внутреннюю область смесителя 10, а смешивающий воздух, вводимый через отверстия 38, будет не только обеспечивать смешивание, но также среду для транспортировки смешанных ингредиентов. На фиг. 6 иллюстрируется другой пример варианта осуществления, где вихревой смеситель 10 идентичен вихревому смесителю, показанному на фиг. 1, за исключением того, что смешанные компоненты выходят в один выпускной канал 56. Как показано стрелкой 50, вихревой смеситель сообщает смешанному потоку винтовое перемещение и направляет поток от входа к выходу. Очевидно, что в тех случаях применения, где компоненты не подают в смеситель с помощью некого средства транспортировки, смеситель сам может использовать источник давления для осуществления этого перемещения. Хотя настоящее изобретение было и описано со ссылкой на его конкретные варианты осуществления, квалифицированному в этой области техники специалисту будет очевидно, что могут быть сделаны различные изменения без отклонения от сущности и объема заявляемого изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Смеситель для смешивания, по меньшей мере, двух различных сухих порошковых или гранулированных ингредиентов, содержащий наружный корпус, имеющий прямолинейный сквозной канал, внутренний корпус, расположенный внутри указанного наружного корпуса, имеющий прямолинейный сквозной канал, радиально разнесенный с указанным наружным корпусом с образованием кольцевого канала и имеющий впускное и выпускное отверстия, средство для закрывания концов указанного кольцевого канала для ограничения полости, предназначенной для приема смешивающего воздуха, средство для введения воздуха в указанную полость и средство для введения указанных двух различных ингредиентов в указанное впускное отверстие, причем в указанном внутреннем корпусе выполнены отверстия для введения воздуха в указанный прямолинейный канал указанного внутреннего корпуса, отличающийся тем, что каждое отверстие выполнено во внутреннем корпусе с возможностью сообщения вихревого движения воздуху, проходящему через него, при этом указанные отверстия расположены в указанном внутреннем корпусе с возможностью задания винтовой траектории пути воздуха, проходящего из впускного отверстия указанного прямолинейного сквозного канала указанного внутреннего корпуса.2. Смеситель по п.1, отличающийся тем, что указанный внутренний корпус является трубкой.3. Смеситель по п.2, отличающийся тем, что указанные отверстия выполнены под углами в нескольких плоскостях.4. Смеситель по п.3, отличающийся тем, что отверстия одинаково отстоят друг от друга по винтовой линии.5. Смеситель по п.3, отличающийся тем, что указанные отверстия находятся под углом 30 относительно горизонтальной оси указанного смесителя. www.freepatent.ru

Смесители вихревые по низким ценам

Два независимых рабочих органа: активатор и вихревые головки. Плужки активатора с быстросменными ножами из твердосплавных пластин. Высокоскоростная головка вихревого смесителя с быстросменными ножами. Централизованная автоматическая смазка подшипниковых узлов и зубчатых зацеплений. Внутренняя поверхность смесителя выполнена из нержавеющей стали.

Два независимых рабочих органа: активатор и вихревые головки. Плужки активатора с быстросменными ножами из твердосплавных пластин. Высокоскоростная головка вихревого смесителя с быстросменными ножами. Централизованная автоматическая смазка подшипниковых узлов и зубчатых зацеплений. Внутренняя поверхность смесителя выполнена из нержавеющей стали.

МодельДиаметр чаши, ммМаксимальная загрузка, кгПроизводительность, тонн/часМощность, кВтМощность вихревой головки, кВтМасса, кг

| S1408 |

800 |

150 |

3 |

3 |

2.2 |

800 |

| S1410A |

1000 |

200 |

5 |

4 |

2×2,2 |

1000 |

| S1412 |

1240 |

300 |

8 |

7,5 |

2×4 |

3000 |

| S1416 |

1600 |

660 |

20 |

15 |

2×7,5 |

3800 |

| S1418 |

1800 |

800 |

15-25 |

22 |

2×11 |

4500 |

| S1420J |

2000 |

1200 |

20 |

37 |

2×18,5 |

6000 |

| S1420D |

2000 |

1400 |

25 |

44 |

2×22 |

7100 |

| S1420K |

2000 |

1600 |

35 |

55 |

2×30 |

9500 |

| S1422 |

2240 |

1700 |

40 |

55 |

2×30 |

11850 |

| S1422E |

2240 |

1900 |

50 |

75 |

2×37 |

12800 |

Для работы смесителя необходим источник сжатого воздуха, р=6 атм (открытие разгрузочного окна). В качестве компонентов смеси могут быть использованы следующие материалы: отработанная формовочная смесь, свежий песок, бентонит, вода, опил, угольная пыль и др.

Загрузка компонентов смеси рекомендуем осуществлять при помощи шнековых и ленточных питателей. Время перемешивания в вихревых смесителях составляет 1-5 мин. Выгрузка готовой смеси осуществляется через разгрузочное окно на ленточный транспортер.

Принцип работы вихревого смесителя

Вихревое смешивание отличается высокими линейными и вращательными скоростями движения частиц наполнителя. Распределение связующего в объеме смеси и по поверхности зерен наполнителя происходит под воздействием высоких динамических энергий. Интенсивное разнонаправленное поступательно-вращательное движение всей смеси, ее микрообъемов и каждой отдельной частицы обеспечивает получение высококачественной смеси, отличающейся высокой степенью гомогенности и безупречным покрытием каждого зерна. Высокие скорости движения зерен и непрерывное соударение частиц приводит к так называемой механической активации связующего комплекса, обеспечивая тем самым повышение прочностных характеристик смеси. Непрерывная аэрация смеси во время перемешивания улучшает ее формуемость и уплотняемость, позволяет готовить высокопрочные смеси до 2 МПа практически при сохранении производительности смесителя.

Смеситель вихревой по низкой цене с доставкой - Компания “МетаКуб”

Компания “МетаКуб” готова предложить вихревой смеситель по низким ценам с поставкой и вводом в эксплуатацию по России и странам СНГ. Наша компания имеет огромный опыт поставки различного металлургического оборудования на предприятия России, Казахстана, Беларуси и других стран СНГ.

Получить бесплатную техническую поддержку и помощь в выборе вы можете позвонив нам по телефону (383) 233-00-63, написав на почту [email protected], а также используя форму обратной связи.

metakub.ru

Вихревые смесители - «СпецТехСнаб»

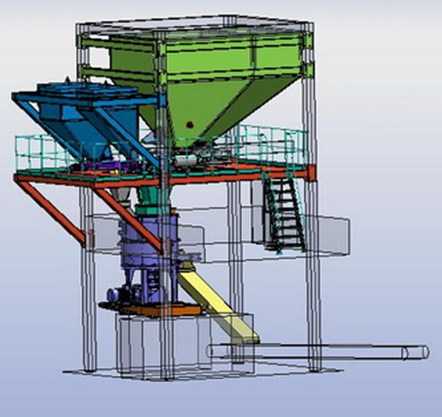

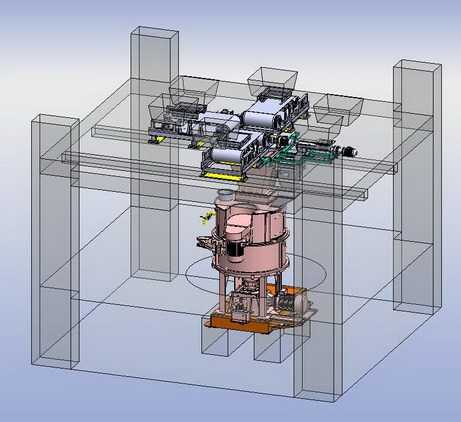

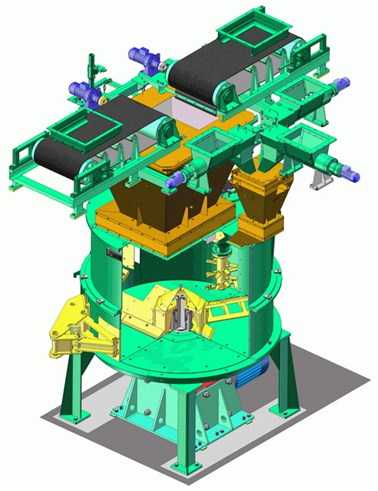

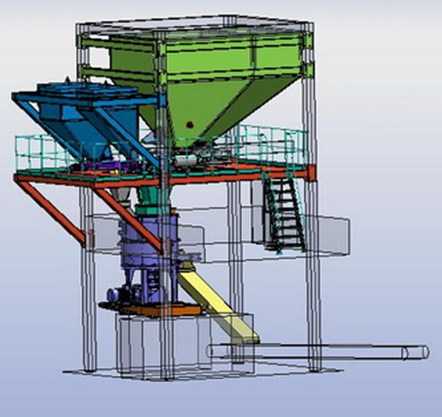

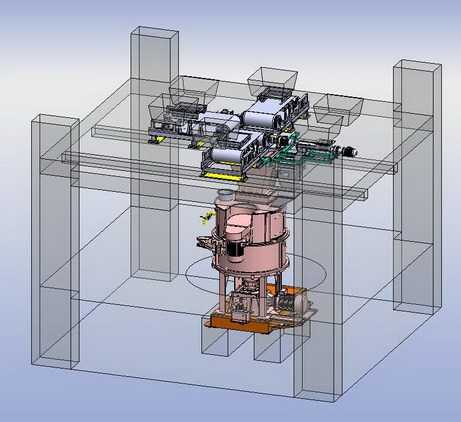

Автоматизированные смесеприготовительные комплексы как и просто смесители предназначены для приготовления различных типов смесей

Смесеприготовительные комплексы предназначены для приготовления формовочных смесей и силикатных масс состоящих из сыпучих и жидких компонентов. Они могут быть применены в строительной отрасли при производстве смесей для изготовления блоков, тротуарной плитки, сухих смесей и в литейной промышленности при приготовлении песчано-глинистых и песчано-смоляных смесей.

Дозирование компонентов смеси осуществляется весовым методом.

Высокая эффективность смешивания компонентов достигается за счет применения вихревой головки находящейся внутри смесителя вращающейся с высокой скоростью, а также оригинальной конструкции активатора.

Вихревое смешивание отличается высокими линейными и вращательными скоростями движения частиц наполнителя. Распределение связующего в объеме смеси и по поверхности зерен наполнителя происходит под воздействием высоких динамических энергий. Интенсивное разнонаправленное поступательно-вращательное движение всей смеси, ее микрообъемов и каждой отдельной частицы обеспечивает получение высококачественной смеси, отличающейся высокой степенью гомогенности и безупречным покрытием каждого зерна. Высокие скорости движения зерен и непрерывное соударение частиц приводит к, так называемой, механической активации связующего комплекса, обеспечивая тем самым повышение прочностных характеристик смеси.

Смесеприготовительный комплекс может полностью работать в автоматическом режиме с замером и корректировкой влажности смеси. На панели оператора возможно задание различных составов смесей.

Смесители вихревые предназначены для приготовления песчано-глинистых формовочных смесей.

Вихревое смешивание отличается высокими линейными и вращательными скоростями движения частиц наполнителя. Распределение связующего в объеме смеси и по поверхности зерен наполнителя происходит под воздействием высоких динамических энергий. Интенсивное разнонаправленное поступательно-вращательное движение всей смеси, ее микрообъемов и каждой отдельной частицы обеспечивает получение высококачественной смеси, отличающейся высокой степенью гомогенности и безупречным покрытием каждого зерна. Высокие скорости движения зерен и непрерывное соударение частиц приводит к так называемой механической активации связующего комплекса, обеспечивая тем самым повышение прочностных характеристик смеси.

Непрерывная аэрация смеси во время перемешивания улучшает ее формуемость и уплотняемость, позволяет готовить высокопрочные смеси до 2 МПа практически при сохранении производительности смесителя.

Основные технические данные Вихревых смесителей

Наименование параметра

4842

4843

| Внутренний диаметр чаши, мм |

1500 |

2000 |

| Производительность, м3/час |

10 |

44 |

| Объем замеса, м3 |

0,3...0,4 |

1 |

| Установленная мощность, кВт |

55 |

85 |

| Мощность электродвигателя вихревой головки, кВт |

18,5 |

30 |

| Мощность электродвигателя траверсы, кВт |

35 |

45 |

| Расход технической воды, наиб., м3/час |

0,36 |

0,40 |

| Давление сжатого воздуха, МПа |

0,5...0,63 |

0,5...0,63 |

| Число оборотов вихревой головки, об/мин |

700 |

700 |

| Число оборотов вертикального вала, об/мин |

35 |

30 |

| Габаритные размеры, мм |

2450х1650х2200 |

2850х2960х2500 |

| Масса, мм |

3400 |

7500 |

Наименование

Значение

Модель АСК

Мод 4848

Мод 4847

|

Базовая модель вихревого смесителя

|

4842

|

4843

|

|

Производительность, т/час

|

От 20 до 35

|

От 40-50

|

|

Установленная мощность, кВт

|

53,12

|

92

|

|

Режим работы

|

Наладочный, автоматический

|

|

Стандартный комплект дозаторов

|

дозатор отработанной смеси, дозатор сухих компонентов, дозатор жидких компонентов или дозатор воды

|

|

Стандартный комплект питателей

|

Питатели оборотной смеси и свежего песка, питатели бентонита, питатель технологических добавок.

|

|

Контролируемые свойства

|

контроль температуры и влажности отработанной смеси, контроль прочности приготовленной смеси

|

|

Опции

|

визуализация хода технологического процесса, с сохранение данных технологического процесса.

|

spectechsnab.ru

Вихревой смеситель - Большая Энциклопедия Нефти и Газа, статья, страница 3

Вихревой смеситель

Cтраница 3

Порошковый концентрат-смесь полимера и добавки, присутствующих в концентрате в виде порошка. Порошковые концентраты обычно получают в высокоскоростном вихревом смесителе. [32]

Время пребывания воды в камере 6 - 10 мин. Размеры камеры определяют так же, как и размеры вихревого смесителя. [34]

В периодическом процессе все смешиваемые компоненты одновременно ( или в определенной последовательности) вводятся в ограниченный объем вещества, который многократно пропускается через смесительные органы. Процесс смешения при этом продолжается до тех пор, пока не будет достигнуто нужное качество смеси. По этому принципу работают многие типы смесителей - различные мешалки, вихревые смесители, смесительные вальцы. [35]

Работа гидроциклонов I ступени регулируется системой оптимального автоматического регулирования. После гидроциклонов II ступени сточные воды поступают в вихревые смесители, смешиваются с реагентом и подаются на скорые фильтры. [37]

Контроль за работой гидроциклонов первой ступени очистки осуществляется системой автоматического регулирования. После гидроциклонов второй ступени очистки производственные сточные воды поступают в вихревые смесители, смешиваются с реагентом и далее подаются на скорые фильтры. [38]

Основная горелка состоит из головной части, топливоподаю-щей трубы и фланца для крепления горелки. Воспламенитель выполнен в виде трубы, разделенной диаметральной перегородкой на две полости, в одной из которых размещена газоподводящая трубка, а в другой - электроды свечи зажигания. Фронтовое устройство предназначено для подачи первичного воздуха в зону горения, смешения его с топливным газом и стабилизации факела на всех режимах работы. Фронтовое устройство состоит из семи малых лопаточных венцов ( шести по окружности и одного в центре) и одного большого лопаточного венца, расположенного вокруг малых. Вихревой смеситель предназначен для смешения продуктов сгорания с вторичным воздухом и получения равномерного поля температур на выходе камеры сгорания. Он состоит из шести изогнутых лопастей, направляющих наружные слои воздуха к центру камеры и, следовательно, перемешивающих вторичный воздух с продуктами сгорания. [39]

Однако стремление к снижению размеров пузырьков приводит к уменьшению их скорости и соответственно к необходимости увеличения поверхности их выделения. В пределе флотоотстойник может превратиться в обычный отстойник, пути повышения эффективности которого описаны выше. В этом случае достоинства флотационной очистки, заключающиеся в более высокой скорости очистки, будут сведены к нулю. Всегда может быть найдено разумное сочетание концентрации газовой фазы и размеров пузырьков, приводящее к наилучшему результату. Наиболее простыми средствами это достигается при электрофлотации - регулированием плотности тока при электролизе воды В обычных видах безнапорной флотации для этого применяются вихревые смесители воды и воздуха, в которых вследствие больших касательных напряжений в вихре удается получить пузырьки практически любого размера. [40]

Горелочное устройство состоит из шести основных и одной дежурной горелок, двух воспламенителей. Основные горелки расположены по окружности и соединены общим кольцевым коллектором, подводящим газ. Дежурная горелка расположена в центре и конструктивно объединена с двумя воспламенителями. Основная горелка состоит из головной части, топливопроводящей трубы и фланца для крепления горелки к крышке камеры сгорания. Фронтовое устройство предназначено для подачи первичного воздуха в зону горения, смешения его с газовым топливом и стабилизации факела на всех режимах работы. Вихревой смеситель предназначен для смешения продуктов сгорания с вторичным воздухом и получения достаточно равномерного поля температур на выходе из камеры сгорания. Корпус камеры и крышка образуют прочный каркас, воспринимающий внутреннее давление воздуха. Корпус представляет собой цилиндрический барабан с двумя врезанными в него овальными, переходящими в круглые патрубками, заканчивающимися фланцами. По этим патрубкам в камеру подводится воздух. Крышка является днищем корпуса и состоит из штампованной овальной части и фланца для соединения с корпусом камеры. На крышке располагают наварыши для крепления горелок и кольцевой коллектор основного газа с двумя входными патруб - ками. [41]

На торцах корпуса выполнены фланцы для крепления крышки и соединения камеры с переходным патрубком для подачи продуктов сгорания к турбине. На крышке закреплены горелки и кольцевой коллектор топливного газа с двумя патрубками. Горелочное устройство состоит из шести основных горелок, одной дежурной и двух воспламенителей. Дежурная горелка размещена в центре крышки, объединена с воспламенителями и через дроссельные шайбы обеспечивает постоянный расход части топливного газа мимо регулирующего клапана. Основная горелка состоит из головной части, тошшвоподающей трубы и фланца для крепления горелки. Воспламенитель выполнен в виде трубы, разделенной диаметральной перегородкой на две полости, в одной из которых размещена газоподводя-щая трубка, а в другой-электроды свечи зажигания. Фронтовое устройство предназначено для подачи первичного воздуха в зону горения, смешения его с топливным газом и стабилизации факела на всех режимах работы. Фронтовое устройство состоит из семи малых лопаточных венцов ( шести по окружности и одного в центре) и одного большого лопаточного венца, расположенного вокруг малых. Вихревой смеситель предназначен для смешения продуктов сгорания с вторичным воздухом и получения равномерного поля температур на выходе камеры сгорания. Внутренняя обечайка снабжена двумя диаметрально противоположными треугольными вырезами, вдоль которых между обечайками установлены ряды лопаток. Последние образуют два парных вихря, которые взаимодействуют с продуктами сгорания, перемешивая их с вторичным воздухом. [42]

Страницы: 1 2 3

www.ngpedia.ru

Два независимых рабочих органа: активатор и вихревые головки. Плужки активатора с быстросменными ножами из твердосплавных пластин. Высокоскоростная головка вихревого смесителя с быстросменными ножами. Централизованная автоматическая смазка подшипниковых узлов и зубчатых зацеплений. Внутренняя поверхность смесителя выполнена из нержавеющей стали.

Два независимых рабочих органа: активатор и вихревые головки. Плужки активатора с быстросменными ножами из твердосплавных пластин. Высокоскоростная головка вихревого смесителя с быстросменными ножами. Централизованная автоматическая смазка подшипниковых узлов и зубчатых зацеплений. Внутренняя поверхность смесителя выполнена из нержавеющей стали.