Изобретение предназначено для гранулирования сыпучих материалов и может быть использовано, например, в фармацевтической или химической промышленности. Роторный смеситель-гранулятор содержит корпус, сообщенный с источником сжатого воздуха, установленные в корпусе смесители с вертикальными и горизонтальными лопастями для перемешивания в двух взаимно перпендикулярных направлениях, фильтр для выпуска воздуха и удержания в корпусе гранулируемого продукта, загрузочное окно и разгрузочное средство с клапаном. Достигается снижение процента брака при производстве, в частности, лечебных форм, где доли разных компонентов в смеси могут отличаться в десятки тысяч раз. 1 з.п. ф-лы, 3 ил.

Изобретение относится к смесителям-грануляторам сыпучих материалов и может быть использовано в фармацевтической, химической и других отраслях промышленности.

Известен чашевый окомкователь, содержащий перфорированную наклонную тарель с концентрическими кольцами, образующими камеры с перегородками для влажной массы, и сообщенный с тарелью источник пульсирующего сжатого воздуха (см. а.с. СССР N 1653818, кл. B 01 J 2/14, 1991 г.). Данный окомкователь не имеет смесителя порошковой массы и поэтому непригоден для получения гранул из многокомпонентной порошковой смеси.

Наиболее близким по конструкции к предлагаемому устройству является роторно-лопастной гранулятор по а.с. СССР N 1662666, кл. B 01 J 2/10, публикация 1991 г. - прототип. Указанный гранулятор содержит вертикальный цилиндрический корпус с валом, на котором закреплены горизонтальные смесительные лопасти. На корпусе радиально установлены перфорированные трубки для подачи сжатого воздуха. На валу внизу закреплены вентиляторные лопасти для создания эффекта кипящего слоя в исходной порошковой смеси.

К недостаткам прототипа следует отнести сравнительно невысокую степень смешивания исходных порошкообразных компонентов. Объясняется это тем, что смесительные лопасти вращаются соосно с лопастями вентилятора в параллельных плоскостях. При этом довольно значительные объемы порошковых компонентов (до 0,5 куб. см) перемешаются внутри устройства как одно целое, не смешиваясь. Отмеченный недостаток становится принципиальным при производстве относительно мелких многокомпонентных гранул лекарственных порошков с целью их дальнейшего прессования для получения лечебных таблеток.

Исследования таблеток, полученных из гранул, приготовленных при помощи описанного выше гранулятора, показывают, что он не обеспечивает во всех таблетках требуемый процентный состав лекарственных компонентов. Иначе говоря, гранулятор данной конструкции выдает слишком большой процент брака при производстве многокомпонентных лечебных форм, где доли разных компонентов в смеси могут отличаться в тысячи раз, причем отклонения от заданного процентного состава лечебных веществ недопустимы.

Техническая задача состоит в повышении качества перемешивания исходных порошковых компонентов с целью получения однородной многокомпонентной порошковой массы.

Технический результат достигается тем, что в роторном смесителе-грануляторе, содержащем корпус, сообщенный с источником сжатого воздуха, установленный в корпусе смеситель в виде вертикального вала с горизонтально размещенными на нем смесительными лопастями, загрузочное окно и разгрузочное устройство, корпус дополнительно снабжен горизонтальным валом со смесительными лопастями, установленными вертикально, люком для подачи связующего вещества и фильтром для выпуска воздуха и удержания в корпусе гранулируемого продукта, при этом разгрузочное средство выполнено с клапаном. Устройство отличается также тем, что дополнительные смесительные лопасти имеют в продольном сечении Г-образный профиль.

Технический результат состоит в том, что при вращении основного и дополнительного смесителей во взаимно-перпендикулярных плоскостях значительно повышается эффективность смешивания порошковых компонентов. При этом лопасти дополнительного смесителя обеспечивают равномерное перемешивание компонентов в вертикальном направлении, не позволяя более плотным частицам скапливаться в нижней части корпуса. Воздух, поступающий в корпус под избыточным давлением, улучшает условия перемешивания компонентов. При этом избыток воздуха стравливается через фильтр, который предотвращает утечку порошка из корпуса.

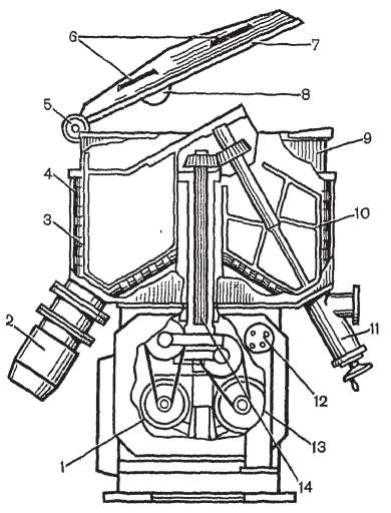

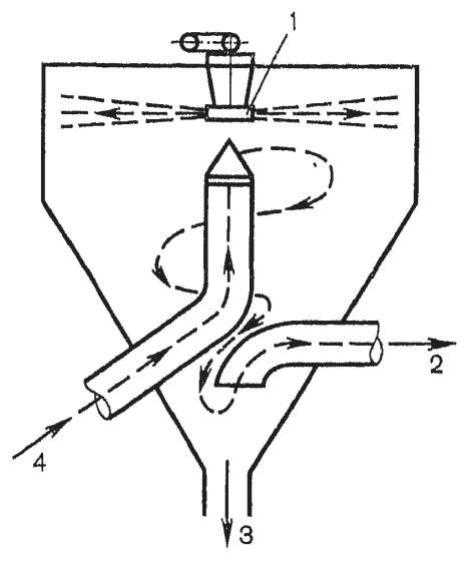

Изобретение поясняется чертежами, где на фиг. 1 показан общий вид устройства, на фиг. 2 - вид сверху, на фиг. 3 - сечение в вертикальной плоскости.

Роторный смеситель-гранулятор содержит раму 1, на которой установлены редуктор 2 и электродвигатель 3, связанные ременной передачей 4. Цилиндрический корпус 5 имеет загрузочное окно с крышкой 6, снабженной для удобства работы противовесом 7. В закрытом положении крышка крепится на корпусе откидными болтами 8. На валу редуктора 2 закреплены смесительные лопасти 9, образующие вертикальный смеситель. Сбоку на корпусе 5 установлен дополнительный электродвигатель 10 с горизонтально расположенным валом, на котором закреплены дополнительные лопасти 11, образующие горизонтальный смеситель. Для выгрузки гранул из корпуса предусмотрено разгрузочное средство в виде окна в нижней части с клапаном 12, связанным с пневмоцилиндром 13. Для питания приводов устройства на раме установлен электрошкаф 14 с пультом управления 15. Для удобства работы рама устройства оборудована мостиком 16 с лестницей 17 и ограждением 18. Лючок 19 предназначен для загрузки в корпус 5 связующего вещества. Фильтр 20 служит для стравливания избыточного давления воздуха из корпуса 5 в атмосферу и удержания порошка внутри корпуса.

На роторном смесителе-грануляторе работают в следующем порядке. Поднимают крышку 6 загрузочного окна и оставляют ее в открытом положении при помощи противовеса 7. Затем засыпают в корпус 5 порошковые компоненты, подлежащие смешиванию. Закрывают крышку и фиксируют ее болтами 8. Затем включают с пульта 15 электродвигатели 3 и 10. Лопасти 9 и 11 начинают вращаться в двух взаимно перпендикулярных направлениях, причем положение лопастей 11 обеспечивает равномерное перемешивание компонентов по всей высоте засыпки. Одновременно включают подачу сжатого воздуха, который поступает в корпус от внешнего источника (условно не показано), способствуя более интенсивному перемешиванию порошковых компонентов.

Избыточное давление воздуха стравливается через фильтр 20, который имеет воздухопроницаемую мембрану, изготовленную из плотной ткани в виде "колпака". Когда давление воздуха в корпусе достигает установленного значения, колпак раздувается и принимает вертикальное положение, которое показывает, что процесс перемешивания порошков происходит в нормальных условиях.

Через определенное время, заданное технологией приготовления конкретной смеси, двигатели останавливают и через лючок 19 в смесь добавляют связующее вещество, например, растительный клей. После этого снова включают оба электродвигателя, при работе которых смесь порошков окатывается связующим веществом и начинается процесс грануляции, время которого также определяется в соответствии с технологией. После окончания гранулирования выключают оба электродвигателя и включают пневмопривод 13 клапана 12, который открывает разгрузочное окно. Затем включают электродвигатель 3. Лопасти 9 при вращении выгоняют из корпуса через разгрузочное окно полученные гранулы, которые выгружаются в подставленный контейнер (условно не показан).

Согласно описанной выше схеме на предприятии ОАО "КБАЛ Ротор" разработана техническая документация на промышленный роторный смеситель-гранулятор, начато изготовление опытного образца изделия.

Учитывая изложенное выше, можно сделать вывод, что данное техническое решение отвечает критериям новизны, неочевидности и промышленной применимости, в связи с чем предлагается к правовой защите патентом на изобретение.

1. Роторный смеситель-гранулятор, содержащий корпус, сообщенный с источником сжатого воздуха, установленный в корпусе смеситель в виде вертикального вала с горизонтально размещенными на нем смесительными лопастями, загрузочное окно и разгрузочное средство, отличающийся тем, что он дополнительно снабжен горизонтальным валом со смесительными лопастями, установленными вертикально, люком для подачи связующего вещества и фильтром для выпуска воздуха и удержания в корпусе гранулируемого продукта, при этом разгрузочное средство выполнено с клапаном.

2. Роторный смеситель-гранулятор по п.1, отличающийся тем, что установленные вертикально лопасти имеют в продольном сечении Г-образный профиль.

Рисунок 1, Рисунок 2, Рисунок 3

www.findpatent.ru

Шнековый гранулятор

Гранулятор содержит рабочую камеру (1), в которую через загрузочную воронку подаѐтся влажный материал, подлежащий гранулированию. В

камере на двух параллельных валах (2) установлены шнеки (3), снабжѐнные продольными стержнями (4) и лопастными колѐсами (5), смонтированными на противоположных концах валов. Шнеки перемещают и протирают материал через перфорированную пластину, образующую дно рабочей камеры.

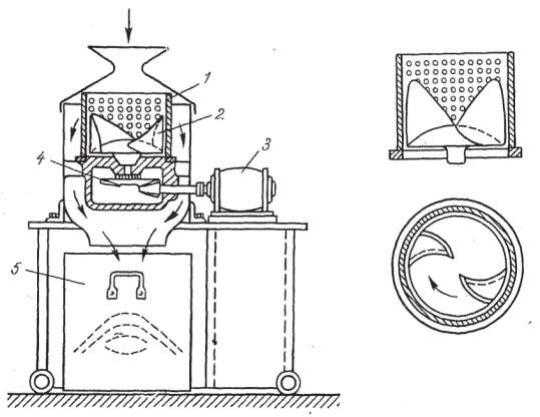

Гранулятор для влажного гранулирования

Для влажного гранулирования используются специальные протирочные машины-грануляторы.Принцип их работы заключается в том, что в вертикальный перфорированный цилиндр (1) насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей (2).

1– цилиндр с отверстиями;

2– протирающие лопасти;

3– электродвигатель;

4– коническая передача;

5– приемник для гранул.

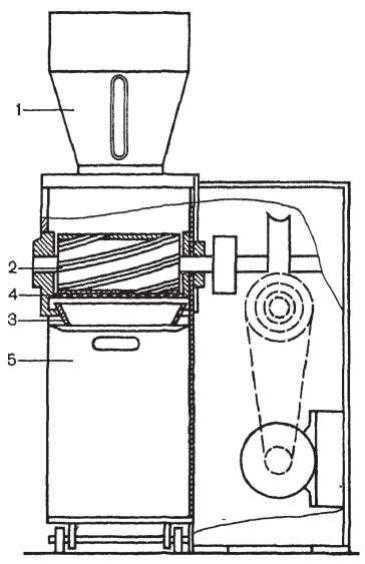

Гранулятор модели 3027

Гранулятор модели 3027 имеет два рабочих органа и используется для влажного и сухого гранулирования. В бункер (1) загружают влажную массу или брикеты, которые, попадая в рабочую зону, с помощью рабочих органов

(2)механизма, вращающихся в противоположных направлениях,

продавливаются через жѐстко установленную гранулирующую сетку (4).

Протѐртый гранулят по направляющему бункеру (3) падает вниз в передвижную ѐмкость (5), герметизированную в процессе работы с корпусом гранулятора.

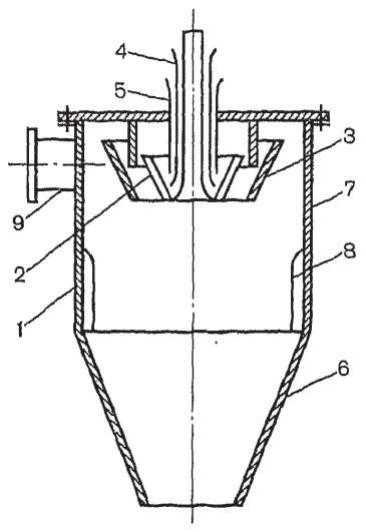

Центробежный смеситель-гранулятор

Центробежный смеситель-грануляторимеет корпус (1), ротор (2), с отбортованным перфорированным усеченным конусом (3), патрубки ввода компонентов (4) и (5), накопитель готового продукта (6), сетку (7), защищенную экраном (8) для предотвращения еѐ забивания гранулами, патрубки (9) для ввода воздуха. Гранулирующая жидкость поступает по патрубку (4) и растекается по поверхности ротора (2). Сыпучий компонент по патрубку (5) попадает на слой жидкого компонента и под действием центробежных сил внедряется в него. Готовая смесь, дойдя до конуса (3), под действием центробежных сил протекает через отверстия, диспергируется и захватывается потоком воздуха (газа), поступающего по патрубкам (9). Полученные гранулы оседают в конической части конуса, а воздух (газ) через сетку (7) удаляется из аппарата. Размер гранул зависит от режима работы ротора, напора воздуха и геометрии перфорации конуса.

Высокоскоростной смеситель-гранулятор

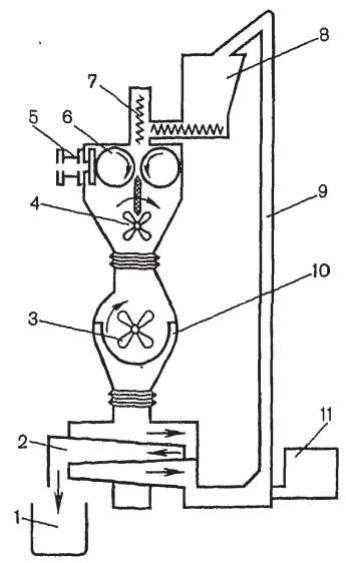

Высокоскоростной смеситель-грануляторсделан в виде герметичной полированной ѐмкости с закругленным дном. В ѐмкости имеются две мешалки: одна – в виде центрального скребка (3), приводимого в действие через центральный вал (14), предназначена для сообщения обрабатываемому продукту регулируемого движения; другая (10) – для разрушения частиц неправильной формы. Обе мешалки работают с регулируемой частотой вращения, которая у второй мешалки примерно в 10 раз выше, чем у первой. При влажном гранулировании к предварительно смешиваемому порошку в смеситель (9) подается гранулирующая жидкость. После завершения процесса гранулирования открывают разгрузочный клапан (11) и при медленном вращении скребка (3) готовый продукт высыпается из емкости.

1 – партер привода; 2 – гомогенизатор; 3 – вращающийся скребок; 4 – водяная рубашка; 5 – ось крышки; 6 – выпускные клапаны; 7 – крышка; 8 – система блокировки крышки; 9 – корпус;

10 – мешалка; 11 – разгрузочный клапан; 12 – узел наклона резервуара; 13 – привод; 14 – центральный вал.

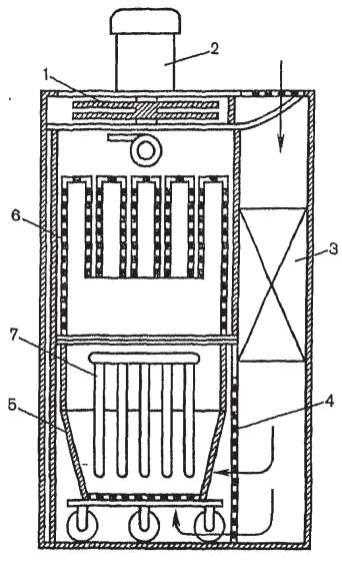

Сушилка типа СП

Сушилки типа СП работают следующим образом. Поток воздуха, необходимый для псевдоожижения гранулированного или порошкообразного материала, создаѐтся вентилятором, смонтированным в верхней части аппарата (1), который приводится в действие электродвигателем (2). Воздух, засасываемый из атмосферы или из рабочего помещения, нагревается в калорифере (3) до заданной температуры, очищается в фильтре (4) и попадает в сушильную камеру, где проходит через резервуар (5) снизу вверх, псевдоожижая продукт. Резервуар снабжѐн перфорированным днищем, внутренняя поверхность которого покрыта мелкоячеистой сеткой из нержавеющей стали. В нем размещены специальные ворошители (7) для обеспечения равномерности слоя, а также дополнительного перемешивания и разрушения комкующихся материалов. Размещѐнный над продуктовым резервуаром рукавный фильтр (6) предотвращает унос потоком воздуха высушиваемого продукта.

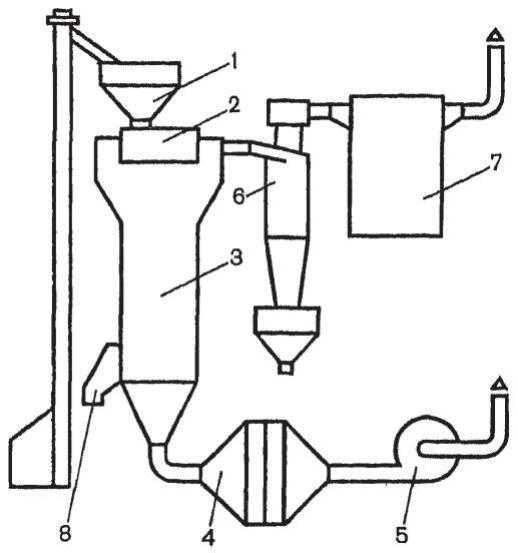

Сушилка-грануляторСМК

Установка состоит из гранулятора (2), сушильной камеры (3), загрузочного

(1) и разгрузочного (8) устройств, калорифера (4), вентилятора (5), пылеулавливающего устройства – сочетания циклона (6) и рукавного фильтра (7).

Сушилка-гранулятортипаСГ-30

Корпус аппарата (11) сделан из трѐх цельносваренных секций. Продуктовый резервуар (3) имеет форму усечѐнного конуса, расширяющегося вверх и переходящего затем в обечайку распыливателя (4), которая соединяется с обечайкой рукавных фильтров (5). Резервуар с исходными компонентами на тележке (1) закатывается в аппарат, поднимается пневмоцилиндром (2) и уплотняется с обечайкой распылителя. Поток воздуха всасывается вентилятором (8), приводимым в действие электродвигателем (7), очищается в воздушных фильтрах (12), нагревается до заданной температуры в калориферной установке (16) и проходит снизу вверх. При этом продукт приходит во взвешенное состояние – перемешивается. Затем в псевдоожиженный слой исходных компонентов из ѐмкости (14) дозирующим насосом (13) подаѐтся через форсунку гранулирующая жидкость и происходит гранулирование таблеточной смеси. Сжатый воздух подаѐтся к пневматической форсунке по специальной системе (15) В ходе гранулирования осуществляется автоматическое встряхивание рукавных фильтров устройством (6), электропневматически сблокированным с устройством, перекрывающим заслонки (10). В выходной части вентилятора размещѐн шибер (9) с ручным механизмом управления.

Распылительная сушилка

1 – распылительная форсунка;

2 – патрубок для удаления воздуха и пыли;

3 – выход готового продукта;

4 – патрубок для подачи горячего воздуха.

Гранулятор для сухого гранулирования

Принцип работы гранулятора заключается в следующем. Смесь порошков, подлежащая гранулированию, из питателя (11) по трубопроводу (9) загружается в смеситель (8), где перемешивается и подается шнеком (7) в валковый пресс (6). Проходя через валки, требуемое расстояние между которыми устанавливается регулирующим устройством (5), масса прессуется под давлением, а затем предварительно измельчается в измельчителе ударного действия (4). Измельченный материал попадает в собственно гранулятор (3) и проходит через его сетку (10). Готовые гранулы разделяют по размерам на вибросите (2). Гранулы требуемого размера собираются в емкость (1) для дальнейшего таблетирования, а остальное – слишком крупные гранулы и пылевая фракция – по трубопроводу возвращаются в смеситель (8).

studfiles.net

Диапазон использования

|

Применение

|

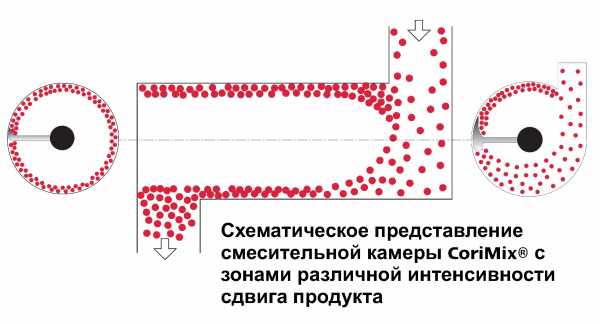

Технологическое обоснование

Технологическое обоснованиеСистема основана на высокой окружной скорости смешивающих элементов, до 40 м/с, образуемая при этом центрифужная сила создает концентричный кольцевой слой продукта. В профиле кольцевого слоя доминирует высокая интенсивность смешивания, обусловленная большой разницей скоростей между вращающимися смешивающими элементами специальной формы и стенкой смесителя.

Продукт продвигается через камеру смесителя пробкообразно. Уровень заполнения, скорость вращения, геометрия и установка смешивающих элементов, а также длина барабана смесителя и объемная пропускная способность влияют на длительность обработки материала. Система предлагает возможность разделения барабана смесителя на зоны с различной интенсивностью сдвига продукта, оптимально приспосабливая оборудования к изменяемым свойствам продукта.

Жидкие компоненты подаются напрямую в кольцевой слой это обеспечивает их гомогенное распределение внутри смеси.

Полностью избегается смачивание стенок и вала смесителя. Для заданий смешивания с интенсивным предварительным смешиванием и щадящим последующим смешиванием смеситель CoriMix® комбинируется со смесителем непрерывного действия типа Плужный лемех® KM или со смесителем типа TurbuMix®.

CoriMix® CM инструмент для фармацевтической промышленности

Высокопроизводительный смеситель CoriMix® выделяется благодаря:

Жидкие компоненты отдельно подаются в барабан смесителя после загрузки сухих компонентов.

Барабан смесителя разделен посередине по всей длине. Это обеспечивает высокий комфорт при очистке, беспроблемное обслуживание и простую оптимизацию системы смешивания.

При переработке абразивных продуктов, для обеспечения долговечности оборудования, используются специальные соединительные элементы из разных материалов и система оснащается защищенными от предварительного износа опорными узлами, как, например, наплавка твердого сплава (бронирование) DraisCoat®. Такая защита от износа может быть легко установлена на внутренних стенках барабана благодаря конструкции из двух съемных полукруглых оболочек.

Если продукты склонны к образованию слоев на стенках барабана, внутренняя поверхность барабана покрывается антиадгезионным слоем. По возможности наибольшая поверхность теплообмена достигается благодаря двойной обшивке смешивающего барабана и нагреваемыми или, соотв., охлаждаемым валу и узлу смешивания (включая смешивающие элементы). Интенсивный контакт с продуктом смена продукта у стенки барабана обеспечивают высокоэффективность теплопередачи.

Поступающая энергия мотора может преобразовываться для поддержания смешиваемых материалов в константном состоянии особенно тогда,когда существуют перебои в подаче продукта. Зависящий от нагрузки регулирование клапана разгрузки смесителя CoriMix® использует измерение активной мощности мотора привода в качестве управляющего сигнала.

CoriMix® CM с внутренней подачей и антиадгезионным покрытием барабана

www.itc-equip.com

Анализ возможности создания универсального оборудования для замеса хлебного теста

Тестомесильные машины непрерывного действия обычно имеют стационарную месильную емкость и расположенные в ней вращающиеся или совершающие круговое движение месильные лопасти...

Ионообменные установки

Фильтры непрерывного действия характеризуются тем, что все процессы водоподготовки (очистка воды, взрыхление, регенерация ионообменной смолы, отмывка) проводятся одновременно, каждый в своем аппарате...

Повышение производительности лесосушильных эжекционных двухштабельных камер в мебельном цехе

Камеры периодического действия предназначены для высококачественной сушки пиломатериалов до эксплуатационной влажности...

Приемы и методы процессов гранулирования

Смесители - грануляторы предназначены для получения гомогенных смесей и гранулированных продуктов с повышенным требованием к гранулометрическому составу, форме, плотности и т.д...

Приемы и методы процессов гранулирования

Грануляторы предназначены для получения гранул из порошкообразных материалов с добавлением жидкофазного связующего. Грануляторы могут использоваться во всех производствах связанных с переработкой и выпуском сыпучих продуктов...

Приемы и методы процессов гранулирования

Смесители - грануляторы предназначены для получения гомогенных смесей и гранулированных продуктов с повышенным требованием к гранулометрическому составу, форме, плотности и т.д...

Приемы и методы процессов гранулирования

Грануляторы предназначены для получения в непрерывном режиме гранул из пастообразных материалов. Получаемые гранулы обычно имеют форму цилиндров диаметром 0,8 -- 20...

Приемы и методы процессов гранулирования

Грануляторы предназначены для получения в непрерывном режиме гранул пигментов, химикатов-добавок и других продуктов из паст. Получаемый на грануляторе продукт имеет форму жгутов разной длины. Размер гранул (жгутов) не регламентируется...

Применение уровнемеров

Уровнемеры для сыпучих тел имеют свои особенности. Характерным отличием сыпучих материалов от жидкостей является непропорциональность передачи давления на дно и стенки емкости в зависимости от уровня в ней контролируемого вещества...

Проектирование электросталеплавильного цеха

При выплавке электростали 95% всей шихты представляет лом и отходы черных металлов. На металлургическом заводе перерабатывается свой оборотный металлолом, крупногабаритной обрези и др. отходов производства, а также товарный металлолом...

Разработка проекта технологической линии производства на примере ОАО "Молочный завод "Уссурийский"

Рассмотрим основную технологическую схему производства глазированных сырков. Составление творожной смеси проводят согласно рецептуре в смесильной машине. Обычно используют фаршемешалки. Полученную смесь охлаждают до 5-9єС и, охлаждённую...

Расчет по комбикормам

Смесители этого типа уже несколько десятилетий поставляются комбикормовым предприятиям и зарекомендовали себя как надежные, простые по конструкции, удобные в эксплуатации и достаточно эффективные машины на операциях смешивания компонентов...

Ректификация разделения смеси "вода - бензол"

Расчет ректификационной колоны сводится к определению ее основных геометрических размеров - диаметра и высоты. Оба параметра в значительной мере определяются гидродинамическим режимом работы колоны, который, в свою очередь...

Технологическое оборудование рыбообрабатывающих предприятий

Моечный барабан (рис. 3) применяют для мойки разделанной и неразделанной рыбы. Барабан 1 смонтирован на раме 2 и снабжен двумя бандажами 3, которыми опирается на ролики 4. Приводной вал 5 и валы 6 опорных роликов укреплены в, подшипниках 7...

Транспортирующие и погрузочно-разгрузочные машины

Ковшовые конвейеры (рис. 5, а) применяют для перемещения материалов в ковшах в вертикальном или наклонном (под большим углом) направлениях. Их называют также ковшовыми элеваторами...

prod.bobrodobro.ru

Использование: для гранулирования порошкообразных материалов. Сущность изобретения: гранулятор содержит неподвижный горизонтально расположенный цилиндрический корпус, патрубки для загрузки исходной смеси и выгрузки готовых гранул, установленные с противоположных концов корпуса, расположенный в корпусе и установленный с возможностью вращения вал, закрепленные на нем с образованием зазора с корпусом радиальные рабочие органы, каждый из которых состоит из стержня и/или лопатки. Новым в грануляторе является то, что оси вала и корпуса смещены друг относительно друга таким образом, что отношение наибольшего зазора к наименьшему между рабочим органом и корпусом находится в пределах 1 <( макс/мин) < 10. 2 ил. 1 табл.

Предложенное изобретение относится к устройствам для гранулирования порошкообразных материалов и может быть использовано в переработке сыпучих материалов в химической, пищевой, медицинской и других отраслях промышленности.

Известна машина для гранулирования удобрений, в которой процесс гранулообразования происходит за счет перемешивания увлажненной массы и опудривающего материала рабочими органами и окатывания образовавшихся комочков на стенках корпуса барабана с приданием им овальной или круглой формы. Число оборотов рабочего вала машины составляет 30 об/мин, вследствие чего процесс малоинтенсивен, а гранулометрический состав продукта регулируется только степенью увлажнения смеси.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является скоростной смеситель - гранулятор, содержащий неподвижный горизонтально расположенный корпус в виде трубы, патрубки для загрузки исходной смеси и выгрузки готовых гранул, расположенный в корпусе вращающийся вал с закрепленными на нем радиально плоскими лопатками, причем с целью повышения однородности гранулометрического состава часть лопаток, расположенных на расстоянии 0,2-0,3 длины корпуса от загрузочного патрубка, установлена под углом между плоскостью лопатки и плоскостью поперечного сечения корпуса, равным 100-110о, что создает подпор гранулируемого материала в указанной области за счет возникновения рециркуляционного потока. Недостатком данной конструкции является увеличение выхода гранул переукрупленной фракции в готовом продукте за счет увеличения степени заполнения и времени пребывания материала в аппарате.

Целью изобретения является улучшение качества гранул и степени однородности дисперсного состава.

Поставленная цель достигается тем, что в грануляторе-смесителе, содержащем неподвижный горизонтально расположенный цилиндрический корпус, патрубки для загрузки исходной смеси и выгрузки готовых гранул, установленные с противоположных концов корпуса, расположенный в корпусе и установленный с возможностью вращения вал, закрепленные на нем, с образованием зазора с корпусом, рабочие органы, каждый из которых состоит из стержня и(или) лопатки, согласно изобретению оси вала и корпуса смещены друг относительно друга с образованием наибольшего и наименьшего зазоров, причем отношение наибольшего значения max к наименьшему min находится в пределах от 1 до 10.

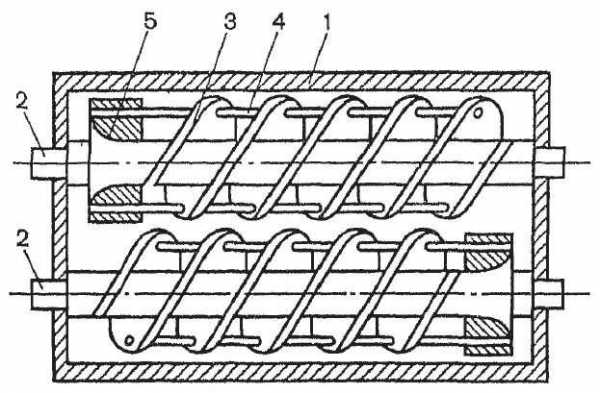

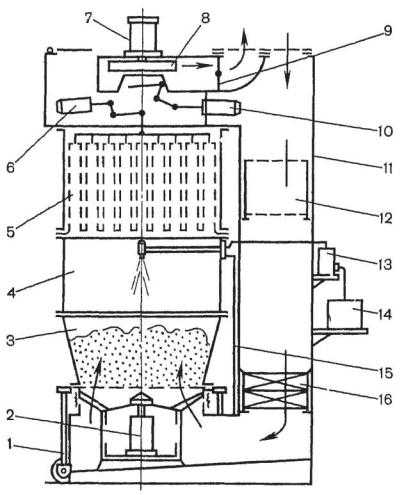

На фиг.1 изображен скоростной гранулятор, продольный разрез; на фиг.2 - разрез А - А на фиг.1.

Гранулятор-смеситель содержит корпус 1, патрубки для загрузки исходной смеси 2 и выгрузки готовых гранул 3, вал 4, закрепленные на нем рабочие органы 5, каждый из которых состоит из стержня 6 и/или лопатки 7.

Гранулятор-смеситель работает следующим образом. Исходный материал поступает в корпус 1 через патрубок 2, где подвергается воздействию рабочих органов 5, закрепленных на валу 4, установленном в корпусе 1 с возможностью вращения. В результате чего сплошная масса материала разбивается на мелкие комочки, которые совершают три вида движений одновременно: поступательное по направлению от загрузочного патрубка 2 к выгрузочному патрубку 3 за счет подпора материала, спиралевидное движение вокруг оси аппарата вдоль стенки корпуса, вызванное вращением вала с рабочим органами и вращательное движение вокруг собственного центра тяжести, возникающее благодаря разности скоростей потоков материала вблизи рабочих органов и около стенки корпуса. Объединение частиц в гранулы происходит под действием адгезионных сил сцепления увлажненных порошков, затем агломераты частиц уплотняются при соударениях с рабочими органами и между собой. Округлая форма гранул - следствие взаимодействия агломератов частиц в потоке при вращательном движении, благодаря которому происходит истирание выступов и неровностей, сглаживание кромок и граней. Дополнительная турбулизация потока материала в зоне наибольшего зазора между краем рабочего органа и внутренней поверхностью корпуса приводит к интенсивному износу поверхности гранул, и, следовательно, к улучшению их формы и усреднению дисперсного состава продукта. Чрезмерное увеличение наибольшего зазора (когда отношение наибольшего зазора к наименьшему более 10) ведет к образованию застойной зоны вдоль стенки корпуса и залипанию там материала.

Для проверки работоспособности и определения показателей работы заявляемого скоростного гранулятора проведена серия опытов по гранулированию порошкообразной фарфоровой массы с использованием в качестве связующего смеси воды, керосина и олеиновой кислоты.

Качество гранулированного продукта оценивали по коэффициенту неоднородности дисперсного состава Vc(d), а степень округлости гранул косвенно характеризовали величиной угла естественного откоса . Результаты исследований приведены в таблице.

По приведенным результатам видно, что предлагаемое конструктивное решение позволяет достигнуть поставленной цели: коэффициент неоднородности по дисперсному составу снижен на 19%, а угол естественного откоса продукта на 10о.

ГРАНУЛЯТОР-СМЕСИТЕЛЬ, содержащий неподвижный горизонтально расположенный цилиндрический корпус, патрубки для загрузки исходной смеси и выгрузки готовых гранул, установленные с противоположных концов корпуса, расположенный в корпусе и установленный с возможностью вращения вал, закрепленные на нем с образованием зазора с корпусом рабочие органы, каждый из которых состоит из стержня и(или) лопатки, отличающийся тем, что, с целью повышения качества гранул и степени однородности по размерам, оси вала и корпуса смещены одна относительно другой с образованием наибольшего и наименьшего зазоров, причем отношение наибольшего значения к наименьшему находится в пределах от 1 до 10.

Рисунок 1, Рисунок 2, Рисунок 3

www.findpatent.ru