www.freepatent.ru

Изобретение относится к смесителям-диспергаторам для обработки смеси двух или более компонентов и может использоваться для смешения и диспергирования жидких и газожидкостных сред. Устройство содержит корпус с профилированным каналом, в котором установлено устройство для предварительного перемешивания компонентов в виде одной или более плоскостной пластины, расположенное перед кавитационным устройством. Пластины устройства для перемешивания расположена под углом к направлению потока и имеют закрутку вдоль продольной оси. Кавитационное устройство представляет собой решетку из стержней, установленных с просветами между ними поперек направления потока. Пластины могут иметь глухую или шарнирную заделку краев в стенки канала с некоторым прогибом с возможностью изгибаться в режиме автоколебаний под воздействием потока, изменяя угол атаки по отношению к потоку. Технический результат состоит в повышении эффективности эмульгирования. 23 з.п. ф-лы, 8 ил.

Область техники

Изобретение относится к устройствам для смешения и диспергирования жидких, твердых порошкообразных и газожидкостных сред, в том числе с твердыми включениями, и может быть использовано в различных устройствах как для смешения вводимых компонентов и их диспергирования, так и для гомогенизации смеси несмешивающихся жидкостей при ее транспортировании, а также для поддержания требуемых физических свойств эмульсии при ее длительном хранении.

Уровень техники

Известен гидродинамический диспергатор (патент РФ №2044960), содержащий корпус со штуцерами для ввода мазута и водяного пара, выполненный в виде нескольких цилиндрических прямолинейных участков, последовательно соединенных гибами, а внутри каждого прямолинейного участка установлены тела кавитации, расположенные скрещенно-последовательно в поперечных сечениях по диаметру между штуцерами ввода пара.

Недостатком известной конструкции является значительная протяженность конструкции в длину.

Известен гидродинамический диспергатор (полезная модель РФ №26197), содержащий корпус с каналом для движения топливной смеси, сопло для подачи топливной смеси в канал и подвижную в осевом направлении, вибрирующую в поперечном направлении перегородку, острой кромкой направленную к соплу, разделяющую поток топливной смеси на два потока.

Недостатком указанной конструкции является узкий диапазон изменения параметров течения жидкости, при котором происходит ее диспергирование, что ограничивает область работоспособности диспергатора.

Известен смеситель-диспергатор (заявка на изобретение РФ №93031317), содержащий цилиндрический корпус с патрубками входа и выхода компонентов, вкладыш с многозаходной спиральной нарезкой, образующей с корпусом тангенциальные каналы, вихревую камеру с установленной в ней на оси соосно вкладышу ступицей с крыльчаткой, лопасти которой расположены перпендикулярно тангенциальным каналам.

Недостатком указанной конструкции является повышенное гидравлическое сопротивление перемешивающих и диспергирующих элементов, установленных в канале движения жидкости, а также общую сложность конструкции.

Известен смеситель (патент РФ №2158627), содержащий цилиндрическую рабочую камеру с соосными подводящим и отводящим патрубками. В рабочей камере на входе установлены смесительные элементы в виде многоструйного сопла, за которым установлен патрубок подачи добавочного компонента смеси. По периметру сечения рабочей камеры выполнен порогообразный выступ. По всей длине концевого участка камеры установлены радиальные продольные ребра.

Основным недостатком является невозможность перемешивания потоков воды и мазута в относительно широкой и плоской реакционной камере, что приводит к прохождению через смеситель струй воды без преобразования в эмульсию и, соответственно, приводит к необходимости повторной обработки всего объема топлива.

Известно диспергирующее устройство (патент RU №2239491), выполненное в виде одной или нескольких решеток из параллельно расположенных смесительных элементов цилиндрического сечения, расположенных последовательно вдоль направления движения потока. На смесительные элементы для повышения эффективности смешивания нанесены рифли.

Недостатком устройства является некоторая пониженная эффективность работы вследствие отсутствия выравнивания потока между решетками.

Это устройство выбрано как прототип.

Техническим результатом изобретения является повышение эксплуатационных качеств устройства, повышение эффективности эмульгирования и повышение его технико-экономических характеристик: снижение металлоемкости, уменьшение габаритов.

Известные устройства не позволяют достичь заявленного технического результата.

Указанный технический результат достигают тем, что смеситель-диспергатор выполняют прямоточным, состоящим из последовательно установленных в канале движения жидкости устройства предварительного смешивания и устройства для диспергирования с помощью кавитации. Устройство для предварительного смешивания состоит из одной или нескольких плоскостных пластин, установленных под углом, отличным от 90° к его продольной оси, кромкой навстречу движению потока. Устройство для диспергирования с помощью кавитации представляет собой одну или несколько последовательно расположенных по направлению потока решеток, состоящих из стержней, установленных поперек потока с просветами между ними.

Описание графического материала.

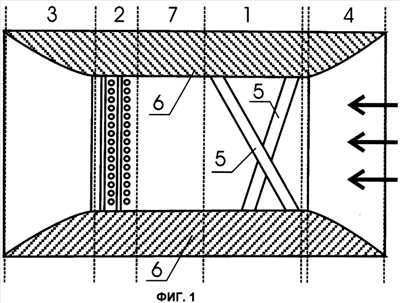

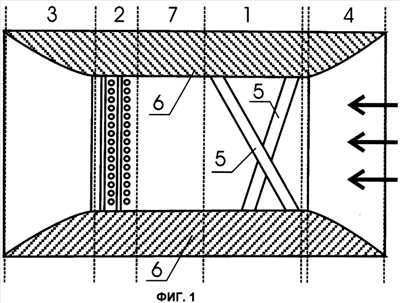

Фиг.1 показывает принципиальную схему устройства.

Фиг.2 показывает принципиальную схему первого варианта устройства с устройством предварительного смешивания, установленными под углом к фронту потока и имеющими продольную кривизну.

Фиг.3 показывает принципиальную схему устройства с устройством предварительного смешивания, имеющим несколько участков, расположенных под разным углом к фронту потока (зигзагообразной формы).

Фиг.4 показывает пластину устройства предварительного смешивания, закрученную вдоль продольной оси.

Фиг.5 показывает пластины устройства предварительного смешивания с глухой заделкой концов.

Фиг.6 показывает пластины устройства предварительного смешивания с шарнирной заделкой концов.

Фиг.7 показывает установленное между решетками устройство, вызывающее кавитацию, поперечные стержни для дополнительного улучшения перемешивания.

Фиг.8 показывает вариант расположения стержней решетки устройства, вызывающего кавитацию, при их непараллельном взаимном расположении.

Подробное описание устройства.

Сущность предложения иллюстрируется на фиг.1-6.

Смеситель-диспергатор состоит из профилированного канала 6, преимущественно прямоугольного поперечного сечения, устройства предварительного перемешивания 1 и кавитационного диспергатора 2. Профилированный канал состоит из входного устройства 4, выходного устройства 3 и области перемешивания 1 и диспергирования 2 и области успокоения (ламиниризации) потока между ними 7. Кавитационный диспергатор 2 выполнен в виде одного или более набора стержней, установленных поперек направления движения жидкости.

В зависимости от типа диспергируемой среды (рабочего тела) устройство предварительного перемешивания 1 выполнено в виде одной или нескольких плоскостных (или тонкого округлого вытянутого профиля) пластин 5, имеющих заделки в стенках канала, установленных одной кромкой навстречу потоку, а продольная ось может составлять с направлением потока угол, отличный от 90°.

Плоскостная пластина устройства для перемешивания может быть выполнена с закруткой вдоль продольной оси в пределах 1-15° (фиг.4).

Плоскостная пластина устройства для перемешивания может быть выполнена с возможностью вращения вокруг своей продольной оси под воздействием набегающего потока жидкости.

Плоскостная пластина устройства для перемешивания может быть выполнена с относительно тонким поперечным сечением, имеет глухую (фиг.5) или шарнирную (фиг.6) заделку краев в стенки канала с некоторым прогибом с возможностью изгибаться в режиме автоколебаний под воздействием потока, изменяя угол атаки по отношению к потоку.

Плоскостная пластина устройства для перемешивания может быть выполнена с изогнутой в плоскости потока, так что при установке угол к направлению потока будет переменным вдоль пластины (фиг.2, фиг.3).

Плоскостная пластина устройства для перемешивания может иметь участки с разным углом закрутки к направлению потока.

Плоскостная пластина устройства для перемешивания может быть выполнена зигзагообразной формы в плоскости потока жидкости и вследствие этого имеет участки с разными углами к направлению потока (фиг.3).

Плоскостная пластина устройства для перемешивания может быть выполнена с переменной по длине площадью поперечного сечения.

Плоскостная пластина устройства для перемешивания может содержать на поверхности поперечные рифли или чередующиеся выступы и углубления.

Устройство смесителя-диспергатора может включать одно или более одинаковых устройств, описанных выше, устанавливаемых параллельно и/или последовательно.

На поперечные стержни, составляющие решетку устройства, вызывающего кавитацию, а также на стенки канала могут быть нанесены рифли 9.

Устройство 2, вызывающее кавитацию, может состоять из двух или более решеток, установленных на таком расстоянии вдоль направления потока, что кавитирующие пузырьки, образованные на одной решетке, исчезают (охлопываются) к моменту прохождения жидкости через следующую. Расстояние между решетками вдоль направления потока может изменяться в зависимости от скорости потока или может быть настроено на максимальную скорость.

Устройство 2, вызывающее кавитацию, может состоять из двух или более решеток, каждая следующая из которых повернута на угол от 05 до 90° в плоскости, перпендикулярной направлению потока.

Устройство, вызывающее кавитацию (фиг.7), может состоять из двух или более решеток, между которыми установлена решетка 10 из одного или более стержней, повернутая на угол 90°, относительно соседней решетки, в плоскости, перпендикулярной направлению потока.

Размер просветов между стержнями решетки может варьироваться в пределах 0,5-3,5 диаметра стержня.

Стержни устройства, вызывающего кавитацию, в пределах одной решетки могут быть разного диаметра.

Стержни устройства, вызывающего кавитацию, в пределах одной решетки могут иметь изгиб.

Стержни устройства, вызывающего кавитацию, в пределах одной решетки могут быть установлены под углом к потоку, отличным от 90°.

Стержни устройства, вызывающего кавитацию, закреплены таким образом, что могут изменять угол наклона в зависимости от скорости потока.

Стержни устройства, вызывающего кавитацию, закреплены таким образом, что могут изменять расстояние между решетками в зависимости от скорости потока.

Стержни устройства, вызывающего кавитацию, могут составлять решетку из параллельных или непараллельных 8 стержней.

Работа устройства.

Устройство работает следующим образом.

В прямоточный канал подают два или более вещества, по крайней мере одно - в жидком виде, которые необходимо смешать. Обычно в таких устройствах смешивают вещества, которые при обычных условиях не смешиваемы.

Поток из жидкостей или из жидкости и порошка последовательно попадает на входное устройство 4 для увеличения скорости, область успокоения (ламиниризации) потока между ними 7, профилированную решетку для предварительного перемешивания 1 и затем - на поперечно установленные решетки кавитационного диспергатора 2. Решетка предварительного перемешивания предварительно распределяет перемешиваемые составляющие равномерно по сечению потока. На решетке кавитационного диспергатора происходит окончательное смешивание. Скорость потока поддерживают такой, чтобы на решетках диспергатора происходила кавитация жидкости. Это позволяет достичь более эффективного перемешивания.

Скорость потока поддерживают такой, чтобы пузырьки кавитации, возникшие на одной решетке, к моменту достижения следующей решетки исчезли (схлопнулись). Это предотвращает износ элементов решетки, повышает ее долговечность.

В зависимости от типа диспергируемой среды (рабочего тела) - жидкости (жидкостей), количества компонентов, агрегатного состояния компонентов и др. устанавливают одну или несколько решеток, выбирают их форму, способ заделки в стенку, наносят рифли, применяют другие параметры, приведенные в данном документе.

После смешивания поток направляют в выходное устройство 3 для нормализации и выравнивания.

Заявленный технический результат достигнут тем, что смеситель-диспергатор выполняют прямоточным, состоящим из последовательно установленных в канале движения жидкости устройства предварительного смешивания и устройства для диспергирования с помощью кавитации, устройство для предварительного смешивания состоит из одной или нескольких плоскостных пластин, установленных под углом, отличным от 90° к его продольной оси, кромкой навстречу движению потока, устройство для диспергирования с помощью кавитации представляет собой одну или несколько последовательно расположенных по направлению потока решеток, состоящих из стержней, установленных поперек потока с просветами между ними, на стержни нанесены рифли.

1. Смеситель-диспергатор для обработки смеси двух или более компонентов, преимущественно жидкостей, характеризующийся корпусом с профилированным каналом для движения и ускорения потока жидкости; устройством, вызывающим при обтекании кавитацию в жидкости; устройством для предварительного перемешивания жидких компонентов в виде одной или более плоскостной пластины, расположенной перед устройством, вызывающим кавитацию, отличающийся тем, что одна или более плоскостная пластина устройства для перемешивания расположена под углом к направлению потока; одна или более плоскостная пластина устройства для перемешивания имеет закрутку вдоль продольной оси; устройство, вызывающее при обтекании кавитацию в жидкости, представляет собой решетку из стержней, установленных с просветами между ними поперек направления потока.

2. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания имеет заделку краев в стенки канала с некоторым прогибом с возможностью изгибаться в режиме автоколебаний под воздействием потока, изменяя угол атаки по отношению к потоку.

3. Смеситель-диспергатор по п.2, в котором заделка краев в стенки канала выполнена глухой.

4. Смеситель-диспергатор по п.2, в котором заделка краев в стенки канала выполнена шарнирной.

5. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания выполнена с возможностью вращения вокруг своей продольной оси под воздействием набегающего потока жидкости.

6. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания расположена под углом к направлению потока, отличным от 90°.

7. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания имеет переменный по длине пластины угол к направлению потока.

8. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания имеет участки с разным углом к направлению потока.

9. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания выполнена зигзагообразной формы в плоскости потока жидкости и вследствие этого имеет на разных участках разный угол к направлению потока.

10. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания выполнена с закруткой вдоль продольной оси на угол 1-5°.

11. Смеситель-диспергатор по п.10, в котором одна или более плоскостная пластина устройства перемешивания имеет переменную по длине закрутку.

12. Смеситель-диспергатор по п.1, в котором одна или более плоскостная пластина устройства перемешивания имеет переменную по длине площадь поперечного сечения.

13. Смеситель-диспергатор по п.1, в котором на одной или более плоскостной пластине устройства перемешивания расположены поперечные рифли или чередующиеся выступы и углубления.

14. Смеситель-диспергатор по п.1, в котором на поперечные стержни, составляющие решетку устройства, вызывающего кавитацию, а также на стенки канала, нанесены рифли.

15. Смеситель-диспергатор по п.1, в котором устройство, вызывающее кавитацию, состоит из двух или более решеток, установленных на таком расстоянии вдоль направления потока, что кавитирующие пузырьки, образованные на одной решетке, исчезают к моменту прохождения жидкости через следующую.

16. Смеситель-диспергатор по п.15, в котором устройство, вызывающее кавитацию, состоит из двух или более решеток, каждая следующая из которых повернута на угол от 05 до 90° в плоскости, перпендикулярной направлению потока.

17. Смеситель-диспергатор по п.15, в котором устройство, вызывающее кавитацию, состоит из двух или более решеток, между которыми установлена решетка из одного или более стержней, повернутая на угол 90° относительно соседней решетки в плоскости, перпендикулярной направлению потока.

18. Смеситель-диспергатор по п.15, в котором стержни устройства, вызывающего кавитацию, закреплены таким образом, что могут изменять расстояние между решетками в зависимости от скорости потока.

19. Смеситель-диспергатор по п.1, в котором размер просветов между стержнями решетки составляет 0,5-3,5 диаметра стержня.

20. Смеситель-диспергатор по п.1, в котором стержни устройства, вызывающего кавитацию, в пределах одной решетки имеют разный диаметр.

21. Смеситель-диспергатор по п.1, в котором стержни устройства, вызывающего кавитацию, в пределах одной решетки имеют изгиб.

22. Смеситель-диспергатор по п.1, в котором стержни устройства, вызывающего кавитацию, в пределах одной решетки установлены под углом к потоку, отличным от 90°.

23. Смеситель-диспергатор по п.1, в котором стержни устройства, вызывающего кавитацию, закреплены таким образом, что могут изменять угол наклона в зависимости от скорости потока.

24. Смеситель-диспергатор по п.1, в котором стержни устройства, вызывающего кавитацию, образуют решетку из непараллельных стержней.

www.freepatent.ru

Изобретение относится к области химического машиностроения, в частности к устройствам для смешения и диспергирования жидких гетерогенных систем, лакокрасочных материалов, приготовления различных суспензий и эмульсий. Смеситель-диспергатор содержит привод вращательного движения, патрубки подачи и отвода компонентов смеси, корпус с размещенным в нем концентрично ротором, подпружиненные прямоугольные пластины. Ротор изготовлен полым, цилиндрическая поверхность ротора выполнена перфорированной, ось вращения ротора установлена в корпусе консольно и горизонтально. Прямоугольные пластины смонтированы в два коаксиальных ряда между корпусом и ротором и закреплены на них с помощью цилиндрических шарниров, прямоугольные пластины внешнего ряда закреплены друг за другом по образующим внутренней цилиндрической поверхности корпуса, прямоугольные пластины внутреннего ряда закреплены друг за другом по наружной цилиндрической поверхности ротора. Направления креплений прямоугольных пластин внешнего и внутреннего рядов противоположные, шаг креплений равномерный. Прямоугольные пластины во внешнем и внутреннем рядах размещены с зазором и конгруэнтно к цилиндрическим поверхностям корпуса и ротора, прямоугольные пластины изготовлены из упругого износостойкого материала. Пружины установлены в зазорах между внешним рядом прямоугольных пластин и корпусом, внутренним рядом прямоугольных пластин и ротором, подпружиненные прямоугольные пластины внешнего ряда плотно примыкают к подпружиненным пластинам внутреннего ряда. Изобретение позволяет повысить эффективность процессов перемешивания и диспергирования жидких материалов.

Изобретение относится к области химического машиностроения, в частности к устройствам для смешения и диспергирования жидких гетерогенных систем, лакокрасочных материалов, приготовления различных суспензий и эмульсий.

Известен роторно-струйный аппарат (Авторское свидетельство СССР №613794, МПК B01F 7/28, 1978), содержащий привод вращательного движения, патрубки подачи и отвода компонентов смеси, корпус с размещенным в нем концентрично ротором, подпружиненные ролики. Основным недостатком данного аппарата является то, что он малоэффективен для производства высококачественных суспензий, например, лакокрасочных материалов, при приготовлении которых требуется обеспечить не только качественное перемешивание материалов, но и дезагрегацию твердых частиц. Это можно достигнуть только с применением растирающих поверхностей.

Известен диспергатор (Авторское свидетельство СССР №1613149, МПК B01F 7/16, 1990), содержащий привод вращательного движения, патрубки подачи и отвода компонентов смеси, корпус с размещенным в нем концентрично ротором, подпружиненные прямоугольные пластины. К основным недостаткам диспергатора следует отнести его низкую производительность и интенсивность перемешивания и диспергирования.

Наиболее близким по конструктивному исполнению к предлагаемому изобретению является смеситель В.Г. Вохмянина (Авторское свидетельство СССР №1761245, МПК B01F 7/16, 1992), прототип, содержащий привод вращательного движения, патрубки подачи и отвода компонентов смеси, корпус с размещенным в нем концентрично ротором, подпружиненные прямоугольные пластины. К основным недостаткам смесителя применительно к перемешиванию и диспергированию жидких гетерогенных систем следует отнести сложность конструкции смесителя, значительные энергетические затраты и низкую удельную поверхность растирающих поверхностей в зоне их контакта.

Задачей предлагаемого изобретения является устранение указанных недостатков, повышение эффективности процессов перемешивания и диспергирования жидких материалов.

Решение указанной задачи достигается тем, что ротор изготовлен полым, цилиндрическая поверхность ротора выполнена перфорированной, ось вращения ротора установлена в корпусе консольно и горизонтально, прямоугольные пластины смонтированы в два коаксиальных ряда между корпусом и ротором и закреплены на них с помощью цилиндрических шарниров, прямоугольные пластины внешнего ряда закреплены друг за другом по образующим внутренней цилиндрической поверхности корпуса, прямоугольные пластины внутреннего ряда закреплены друг за другом по наружной цилиндрической поверхности ротора, направления креплений прямоугольных пластин внешнего и внутреннего рядов противоположные, шаг креплений равномерный, прямоугольные пластины во внешнем и внутреннем рядах размещены с зазором и конгруэнтно к цилиндрическим поверхностям корпуса и ротора, прямоугольные пластины изготовлены из упругого износостойкого материала, пружины установлены в зазорах между внешним рядом прямоугольных пластин и корпусом, внутренним рядом прямоугольных пластин и ротором, подпружиненные прямоугольные пластины внешнего ряда плотно примыкают к подпружиненным пластинам внутреннего ряда.

На фиг. 1 изображен общий вид смесителя-диспергатора.

Смеситель-диспергатор содержит привод вращательного движения 1, патрубки подачи 2 и отвода 3 компонентов смеси, корпус 4 с размещенным в нем концентрично ротором 5 и подпружиненные прямоугольные пластины 6, 7. Ротор 5 изготовлен полым, цилиндрическая его поверхность 8 выполнена перфорированной. Ось 9 вращения ротора 5 установлена в корпусе 4 консольно и горизонтально. Прямоугольные пластины 6, 7 смонтированы в два коаксиальных ряда А, Б между корпусом 4 и ротором 5 и закреплены на них с помощью цилиндрических шарниров 10, 11. Прямоугольные пластины 6 внешнего ряда А закреплены друг за другом по образующим внутренней цилиндрической поверхности корпуса 4. Прямоугольные пластины 7 внутреннего ряда Б закреплены друг за другом по наружной цилиндрической поверхности 8 ротора 5. Направления креплений прямоугольных пластин 6, 7 внешнего и внутреннего рядов А, Б противоположные. Шаг креплений равномерный. Прямоугольные пластины во внешнем А и внутреннем Б рядах размещены с зазором и конгруэнтно к цилиндрическим поверхностям корпуса 4 и ротора 5. Прямоугольные пластины 6, 7 изготовлены из упругого износостойкого материала. Пружины 12, 13 установлены в зазорах между внешним рядом А прямоугольных пластин 6 и корпусом 4, внутренним рядом Б прямоугольных пластин 7 и ротором 5. Подпружиненные прямоугольные пластины 6 внешнего ряда А плотно примыкают к подпружиненным пластинам 7 внутреннего ряда Б.

Смеситель-диспергатор работает следующим образом.

Заполнение внутреннего объема корпуса 4 подлежащими переработке жидкими компонентами смеси (например, суспензией) производится через патрубок 2. При вращении ротора 5 суспензия подхватывается в нижней части корпуса 4 прямоугольными пластинами 7 из внутреннего ряда Б и подвергается интенсивному растирающему воздействию между прямоугольными пластинами 6, 7. При этом за счет высоких сдвигающих усилий и значительного времени нахождения суспензии между растирающими поверхностями пластин достигается интенсивное разрушение агломератов твердой фазы, их дезагрегация и перемешивание. Часть суспензии поступает в зазор между корпусом 4 и ротором 5 через перфорации ротора. Продукт отводится из корпуса 4 через патрубок 3.

Указанные преимущества предлагаемого смесителя-диспергатора для дезагрегирования жидких гетерогенных систем, по сравнению с известными, обеспечиваются новой совокупностью конструктивных элементов.

Смеситель-диспергатор, содержащий привод вращательного движения, патрубки подачи и отвода компонентов смеси, корпус с размещенным в нем концентрично ротором, подпружиненные прямоугольные пластины, отличающийся тем, что ротор изготовлен полым, цилиндрическая поверхность ротора выполнена перфорированной, ось вращения ротора установлена в корпусе консольно и горизонтально, прямоугольные пластины смонтированы в два коаксиальных ряда между корпусом и ротором и закреплены на них с помощью цилиндрических шарниров, прямоугольные пластины внешнего ряда закреплены друг за другом по образующим внутренней цилиндрической поверхности корпуса, прямоугольные пластины внутреннего ряда закреплены друг за другом по наружной цилиндрической поверхности ротора, направления креплений прямоугольных пластин внешнего и внутреннего рядов противоположные, шаг креплений равномерный, прямоугольные пластины во внешнем и внутреннем рядах размещены с зазором и конгруэнтно к цилиндрическим поверхностям корпуса и ротора, прямоугольные пластины изготовлены из упругого износостойкого материала, пружины установлены в зазорах между внешним рядом прямоугольных пластин и корпусом, внутренним рядом прямоугольных пластин и ротором, подпружиненные прямоугольные пластины внешнего ряда плотно примыкают к подпружиненным пластинам внутреннего ряда.

www.findpatent.ru

www.freepatent.ru

Изобретение относится к устройствам для приготовления продукции во встряхивающих, качающихся и вибрирующих устройствах, и может быть применено в лакокрасочной промышленности. Смеситель содержит наружный барабан, загрузочное и разгрузочное приспособления с патрубками загрузки и выгрузки. В наружном барабане смонтированы подвижно один и более роторы в виде стержней-катков с возможностью вращения внутри наружного барабана, выполненные в виде монолитных винтовых прутков, изготовленные из полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении на цилиндрической оправке с образованием по периметру снаружи прутков винтовых линий и винтовых криволинейных поверхностей в виде канавок вогнутой формы относительно оси симметрии прутков с центрами кривизны снаружи винтовой поверхности прутков и заполненные внутри металлом или бетоном. Технический результат состоит в расширении технологических возможностей. 12 ил.

Изобретение относится к устройствам для приготовления продукции во встряхивающих, качающихся и вибрирующих устройствах, и может быть применено в лакокрасочной промышленности.

Известна установка для диспергирования пигментов в связующих (а.с. СССР №1011219, кл. В01А 7/00, 1983), содержащая неподвижный статор и концентрично размещенный в нем ротор с закрепленными на нем лопастями по винтовой линии.

Однако известное устройство имеет недостаточную производительность.

Наиболее близким к предлагаемому является роторный смеситель-диспергатор (а.с. СССР №1673184, кл. В01А 9/02, 1989), содержащий наружный барабан, размещенный в нем ротор, загрузочное и разгрузочное приспособления с патрубками загрузки и выгрузки.

Недостатком известного устройства является низкие технологические возможности из-за недостаточной интенсивности процесса диспергирования и слабой энергоемкости, мощности и частоты взаимодействия потоков перерабатываемого сырья.

Техническим решением является расширение технологических возможностей.

Техническое решение достигается тем, что в роторном смесителе-диспергаторе, содержащем наружный барабан, размещенный в нем ротор, загрузочное и разгрузочное приспособления с патрубками загрузки и выгрузки, в наружном барабане смонтированы подвижно один и более роторы в виде стержней-катков с возможностью вращения внутри наружного барабана, выполненные в виде монолитных винтовых прутков, изготовленные из полос прямоугольной формы, свернутые в вертикальной плоскости в продольном направлении и изогнутые по винтовым линиям в поперечном направлении на цилиндрической оправке с образованием по периметру снаружи винтовых прутков винтовых линий и винтовых криволинейных поверхностей в виде винтовых канавок вогнутой формы относительно оси симметрии винтовых прутков с центрами кривизны снаружи винтовой поверхности винтовых прутков и заполненные внутри металлом или бетоном.

По данным патентно-технической литературы не обнаружено техническое решение, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемой конструкции роторного смесителя-диспергатора.

Новизна предлагаемого изобретения заключается в том, что за счет выполнения роторов - рабочих органов в виде не связанных между собой стержней-катков, по периметру которых установлены направляющие элементы в виде многозаходных винтовых поверхностей, увеличивается общая площадь контакта рабочих органов с перемешивающимися частицами перерабатываемого сырья. Поэтому повышается интенсивность и активность смешивания процесса диспергирования, энергоемкость, мощность и частота взаимодействия потоков перерабатываемого сырья, расширяются технологические возможности.

Новизна заключается также в том, что изготовление роторов в виде стержней-катков с направляющими элементами, расположенными по периметру стержней-катков по винтовым линиям, позволяет не только значительно увеличить длину контакта рабочих органов с внутренней цилиндрической поверхностью барабана в зависимости от величины шага винтовых линий и количества заходов, но и сообщить частицам перерабатываемого сырья дополнительные перемещения вдоль винтовых линий, т.е. продольное перемещение вдоль оси барабана, и обеспечить движение частицам перерабатываемого сырья к патрубкам выгрузки без дополнительных устройств - типа шнека.

Новизна обусловлена тем, что в виду отказа от принудительного привода рабочих органов стержней-катков увеличиваются технологические возможности роторного смесителя-диспергатора.

Новизна обусловлена также тем, что за счет выполнения рабочих органов в виде не связанных между собой стержней-катков и увеличения мощности и частоты контактов многогранных винтовых поверхностей друг с другом и с частицами перерабатываемого сырья, обеспечивается их не только измельчение, но и интенсивность перемешивания, повышается интенсивность и активность процесса диспергирования, энергоемкость, мощность и частота взаимодействия потоков перерабатываемого сырья, расширяются технологические возможности.

Сущность изобретения поясняется чертежами, где: на фиг.1 изображен общий вид роторного смесителя-диспергатора; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - стержень-каток с направляющими элементами в виде треугольников, общий вид, вид спереди; на фиг.4 - разрез Б-Б на фиг.3; фиг.5 - стержень-каток с направляющими элементами в виде квадрата, общий вид, вид спереди; на фиг.6 - разрез В-В на фиг.5; фиг.7 - стержень-каток с направляющими элементами в виде многранника общий вид, вид спереди; на фиг.8 - разрез Г-Г на фиг.3; фиг.9 - вид прямоугольной полосы после скручивания ее концов относительно горизонтальной оси O1-O1; на фиг.10 - вид полосы после скручивания ее на цилиндрической оправке; на фиг 11 - разрез Д-Д на фиг 10; на фиг.12 - разрез Д-Д с совмещением кромок двух полос.

Роторный смеситель-диспергатор (фиг.1, 2) состоит из станины 1, выполненной в виде сварной рамы. На станине закреплен привод вращения барабана 2, состоящий из электродвигателя 3, редуктора 4 и четырех роликовых опор 5. Барабан 2 снабжен двумя ободами 6, которые опираются на роликовые с ребордами опоры 5. На станине 1 смонтированы средство для загрузки 7 сухих сыпучих компонентов сырья и средство для разгрузки 8 готовой продукции. Роторный смеситель-диспергатор снабжен трубопроводом 9 для подачи внутрь барабана 2 жидких компонентов сырья. Внутри барабана 2 свободно уложены на всю его длину рабочие органы в виде стержней-катков 10 с направляющими элементами в виде многозаходных винтовых поверхностей. Количество стержней-катков 10 устанавливается в зависимости от скорости вращения барабана 2, его диаметра, диаметра стержней-катков 10 и степени загрузки стержнями-катками 10. Стержни-катки 10 не связаны друг с другом и свободно перекатываются внутри барабана 2. Выполнение рабочего органа в виде не связанных между собой стержней-катков позволяет увеличить длину контакта, где происходит смешивание материалов, повысить интенсивность процесса диспергирования и упростить конструкцию в виду отказа от принудительного привода рабочих органов - стержней-катков. Для предотвращения продольного перемещения стержней-катков 10 внутри барабана 2 смонтированы известные приспособления (не показаны).

Изготовление стержней-катков 10 с направляющими элементами, расположенными по периметру стержней-катков по винтовым линиям, позволяет не только значительно увеличить длину контакта рабочих органов с цилиндрической поверхностью барабана 2 в зависимости от величины шага винтовых линий и количества заходов, но и сообщить компонентам сырья дополнительного перемещения вдоль винтовых линий, т.е. продольное перемещение вдоль оси барабана 2, и обеспечить движение к выгрузному устройству без дополнительного устройства типа шнека, т.е. упростить конструкцию.

Стержни-катки 10 изготовлены в виде монолитных винтовых прутков, смонтированы из полос прямоугольной формы 12, 13, 14 (фиг.3, 4), из полос прямоугольной формы 15, 16, 17, 18 (фиг.5, 6), из полос прямоугольной формы 19, 20, 21, 22, 23, 24, 25, 26 (фиг.7, 8), свернутых в вертикальной плоскости в продольном направлении (фиг.9) и изогнутых по винтовым линиям в поперечном направлении на цилиндрической оправке 27 с образованием по периметру снаружи винтовых прутков винтовых линий и винтовых криволинейных поверхностей в виде винтовых канавок вогнутой формы относительно оси симметрии винтовых прутков с центрами кривизны снаружи винтовой поверхности винтовых прутков и заполненных внутри металлом или бетоном.

Каждая из полос скручена в продольном направлении относительно собственной оси симметрии O1-O1, например полоса 23 стержня катка-ротора (фиг.7 и 8), представленная на фиг.9 с продольными боковыми кромками 28 и 29, у которой зафиксирован в горячем или холодном состоянии один из концов и повернут другой конец полосы в заданном направлении. Скрученную таким образом полосу размещают на цилиндрическую оправку 27, как, например, на фиг.10 полосу 23, и изгибают так, чтобы кромки 28 и 29 полосы 23 разместились бы в поперечном направлении по винтовым линиям. При этом полоса 23 деформируется, и ее либо снимают с оправки, либо фиксируют на ней в деформированном положении. Аналогичным образом обрабатывают остальные полосы 19, 20, 21, 22, 24, 25, 26. Далее деформированные таким образом полосы размещают на оправке 27, например, как на фиг.12 полосы 23 и 22, совмещают продольные кромки, например кромку 28 полосы 22 с продольной кромкой 29 полосы 23, и соединяют известными способами, например сваркой.

Роторный смеситель-диспергатор работает следующим образом. В барабан 2 через загрузочное приспособление 7 беспрерывно загружаются сухие сыпучие компоненты сырья и через трубу 9 - жидкие компоненты сырья. При вращении барабана 2 частицы сухих и жидких компонентов сырья захватываются внутренней поверхностью барабана 2 и в направлении вращения поднимаются вверх. При достижении определенной высоты под действием гравитационных сил и образовавшегося угла естественного откоса частицы компонентов сырья движутся вниз. Одновременно с компонентами сырья за счет центробежной силы и сил трения стержни-катки 10 смещаются на некоторый угол в направлении вращения и тоже поднимаются вверх. При достижении определенной высоты под действием сил тяжести они скатываются вниз по стенкам барабана 2. Скорость вращения барабана 2 рассчитывается такой, чтобы обеспечить только скатывание стержней-катков, и не должна превышать значения, когда может произойти отрыв стержней-катков 10 от стенок барабана 2. При скатывании каждый стержень получает вращение вокруг своей оси. При вращении стержней 10 частицы компонентов сырья осуществляют движение по их винтовым линиям, перемещаются вдоль горизонтальной оси и выгружаются из барабана 2 в разгрузочное приспособление 8. При этом производится не только смешивание компонентов сырья друг с другом, но и измельчение, перетирание компонентов сырья, повышается интенсивность и активность процесса диспергирования, энергоемкость, мощность и частота взаимодействия потоков перерабатываемого сырья, расширяются технологические возможности.

Технико-экономические преимущества возникают за счет увеличения смешиваемости компонентов сырья (пигментов и пленкообразующих) из-за нарушения стационарности движения потоков перерабатываемого сырья, повышения интенсивности диспергирования и приготовления лакокрасочной продукции в предлагаемом роторном смесителе-диспергаторе и расширения технологических возможностей.

Роторный смеситель-диспергатор, содержащий наружный барабан, размещенный в нем ротор, загрузочное и разгрузочное приспособления с патрубками загрузки и выгрузки, отличающийся тем, что в наружном барабане смонтированы подвижно один и более роторы в виде стержней-катков с возможностью вращения внутри наружного барабана, выполненных в виде монолитных винтовых прутков, изготовленных из полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении на цилиндрической оправке с образованием по периметру снаружи винтовых прутков винтовых линий и винтовых криволинейных поверхностей в виде винтовых канавок вогнутой формы относительно оси симметрии винтовых прутков с центрами кривизны снаружи винтовой поверхности винтовых прутков и заполненных внутри металлом или бетоном.

www.findpatent.ru

Союз Советскнз

Социалистических

Реснублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СЬИ ЕТЕЛЬСТВУ (61 Дополнительное к авт.сви -в

pi>778767

) 4 у (22) Заявлено 271178 (21) 2608631/23-26 (1М с присое4инением заявки Но

В 01 F 13/00

Государственный комитет

СССР по делам пзобретеняй н открытий (23) Приоритет

Опубликовано 15.1180. Бюллетень Но42

Дата опубликования описания 15.1 1Я0 (53) УДК 66.063 (088.8) (72) Авторы изобретения

В.Л.Бурмака и Г.И.Орлов

Северодонецкий филиал Всесоюзного научноисследовательского и конструкторского института химического машиностроения (71) Заявитель (54) СИЕСИТЕЛЬ-ДИСПЕРГАТОР

Изобретение относится к перемеши-, ванию, а именно к оборудованию для диспергирующего смешения сыпучих материалов с жидкими.

Известно устройство, преднаэна- S ченное для смешения сыпучих материалов или сыпучих с жидкими с одновременным диспергироваиием твердых частиц. Особенностью Конструкции является наличие мелющих тел, создающих 1О эффект удара, трения или раздавливания (1).

Наиболее близким к изобретению является устройство для обработки материала в тонком слое, состоящее из корпуса цилиндрической формы, ротора в виде обратного конуса, закрепленного на валу, и диспергирующего устройства, выполненного в виде дисков с концентрическими 20 канавками, один из которых жестко установлен на корпусе, другой на валу ротора, чем и достигается эффект диспергирующего смешения (2).

Недостаток указанного устройства 25 заключается в том, что обрабатываемый материал может совершать в рабочей зоне движение в основном в плоскости, перпендикулярнбй оси вращения ротора. Осевое перемещение 3О его незначительно, что не обеспечивает непрерывность процесса и его эффективность.

Цель изобретения — .интенсификация процесса и обеспечение надежности работы за счет дополнительного диспергирования мелющими телами и придания им движения по сложной замкнутой траектории, а диспергирующему рабочему органу возвратно-поступательного движения.

Указанная цель достигается тем, что в смесителе диск установлен на валу ротора с возможностью возвратно-поступательного движения и снабжен пружиной.

Кроме того, смеситель-диспергатор снабжен мелющими телами, размещенными в полом роторе и в концентрических канавках диспергирующего устройства.

Кроме того, корпус в верхней части выполнен в виде обратного конуса.

На фиг. 1 изображен смесительдиспергатор; на фиг. 2 — разрез A-A на фиг. 1.

Смеситель-диспергатор состоит иэ корпуса 1, ротора 2, крышки 3, мелющих тел 4, размещенных в полом роторе 2 и в канавках диспергирующего устройства, включающего неподвижный

778767

Формула изобретения

З и подвижной 6 дискй. Последний закреплен на валу ротора 2 с возможностью осевого перемещения и снабжен пружиной 7, служающей для усиления, воздействия мелющих тел на обрабатываемый материал. Верхняя часть корпуса 1 и ротор 2 выполнены в форме обратного усеченного конуса, а между ними образован кольцевой канал, ко,торый сообщается с центром диспергирующего устройства. Штуцер для загрузки расположен в центре крышки 3, а для разгрузки тангенциально относительно ротора 2. Привод 8 сообщает ротору 2 вращательное движение.

Узлы смесителя-диспергатора смонтированы на раме 9. !5

Смеситель-диспергатор работает следующим образом.

Подлежащий обработке жидкий и сыпучий материал через загрузочный . штуцер непрерывно подается в зону щ смешения (в полость ротора), где он подхватывается движущимися мелющими телами 4, перемешивается и в виде текучей пасты поступает в зону диспергнрования.Здесь материал подвергается интенсивной обработке катящимися по концентрическим канавкам мелющими телами и благодаря центробежной силе непрерывно выгружается через раэгруэбчный штуцер.

Выполнение смесителя-диспергатора в виде устройства, совмещающего функции смесителя и диспергатора поэволя1 ет получать непрерывным способом качественный продукт, понизить удельные показатели по мощности, металлоемкости и габаритным размерам, повысить надежность работы.

1. Смеситель-диспергатор, содержащий корпус, полый ротор, выполненный в виде обратного конуса, эакрепленного на .валу, и диспергирующее устройство, выполненное в виде дисков с концентрическими канавками, один из которых жестко установлен в корпусе, а другой иа валу ротора, о т л ич а ю шийся тем, что, с целью интейсификацйи процесса эа счет дополнительного диспергирования и обеспечения надежйости работы, диск установлен на валу ротора с возможностью возвратно-поступательного движения и снабжен пружиной.

2. Смеситель-диспергатор по п.1, отличающийся тем, что он снабжен мЕлющими телами, размещенными в полом роторе и в концентрических канавках диспергирующего устройства.

3. СмЕсйтель-диспергатор по п.1, о т л н ч а ю шийся тем, что корпус в верхней части выполнен в виде обратного конуса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9289662, кл. В 01 F 7/00, 17 ° 07.69 °

2. Мтербачек 3., Тауск П. Перемешивание в химической промышленности.

1963, с. 351-352.

7787б7

Составитель B.Áóðìàêà

Редактор О.Колесникова Техред Н.граб Корректор И.Коста

Заказ 788б/2 Тираж 809 Подписное

ВНИИПИ Государственного комитета СССР по делам изобрЕтений и открытий

113035, Иосква, Ж»35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

www.findpatent.ru

Изобретение относится к роторным устройствам для перемешивания сыпучих и жидких сред, диспергирования и гомогенизации суспензий и может найти применение в производстве лакокрасочных материалов. Устройство содержит осесимметричные волнообразные роторы, установленные внутри осесимметричных конических корпусов в подшипниках качения, патрубки ввода и вывода суспензии. Корпусы установлены радиально на вертикальном полом валу. Патрубки ввода и вывода суспензии, вертикальный полый вал и корпусы соединены между собой открытыми с обеих сторон внутренними полостями подшипников качения. Осесимметричные волнообразные роторы имеют приводы вращательного движения вокруг собственной оси в виде зубчатых планетарных передач. Внутренняя поверхность корпусов выполнена конической по всей длине с уменьшением диаметра к периферии от оси вертикального полого вала. Технический результат состоит в интенсифицикации процессов перемешивания и диспергирования суспензий. 2 ил.

Изобретение относится к роторным устройствам для перемешивания сыпучих и жидких сред, диспергирования и гомогенизации суспензий и может найти применение в производстве лакокрасочных материалов.

Известно распылительное устройство [Авторское свидетельство СССР №680765, МПК B05B 3/12, 1979], содержащее роторы, установленные внутри осесимметричных корпусов в подшипниках качения, патрубки ввода и вывода материала, корпусы смонтированы радиально на вращающемся вертикальном полом валу, роторы имеют приводы вращательного движения вокруг собственной оси в виде зубчатых планетарных передач.

Основным недостатком распылительного устройства является то, что его трудно использовать в качестве эффективного смесителя и диспергатора, так как роторы выполнены в виде шнеков, а подшипники качения конструктивно установлены таким образом, что не могут использоваться в процессе смешения и диспергирования в качестве рабочих органов.

Наиболее близким по конструктивному исполнению к предлагаемому изобретению является роторный смеситель для жидких сред [Заявка РФ №2001120445/12, МПК B01F 7/00 (прототип)], содержащий осесимметричный волнообразный ротор, установленный внутри осесимметричного корпуса в подшипниках качения, патрубки ввода и вывода суспензии. К основным недостаткам роторного смесителя-диспергатора относятся: один метод воздействия на подлежащую перемешиванию и диспергированию смесь путем организации периодических вихревых структур, которые обусловлены конструктивным исполнением рабочих поверхностей ротора и корпуса, необходимость использования дополнительного напорного оборудования для осевой циркуляции смеси, необходимость преодоления радиальной сепарации и осаждения вниз тяжелых компонентов суспензии, достаточно узкий режим эффективного гидродинамического воздействия на смесь.

Целью изобретения является устранение указанных недостатков, интенсификация процессов перемешивания и диспергирования, получение агрегативно-устойчивой суспензии.

Указанная цель достигается тем, что в роторном смесителе-диспергаторе корпусы установлены радиально на вертикальном полом валу, причем патрубки ввода и вывода суспензии, полый вал и корпусы соединены между собой открытыми с обеих сторон внутренними полостями подшипников качения, роторы имеют приводы вращательного движения вокруг собственной оси в виде зубчатых планетарных передач, а внутренняя поверхность корпусов выполнена конической по всей его длине с уменьшением диаметра к периферии от оси полого вала.

На фиг.1 изображен роторный смеситель-диспергатор в разрезе; на фиг.2 - разрез А-А на фиг.1.

Роторный смеситель-диспергатор содержит осесимметричные волнообразные роторы 1, установленные внутри осесимметричных конических корпусов 2 в подшипниках качения 3, 4, патрубки ввода и вывода суспензии 5, 6. Осесимметричные конические корпусы 2 установлены на вертикальном полом валу 7 перпендикулярно к его оси. Вертикальный полый вал 7 имеет привод вращательного движения 8 и установлен в подшипниковых узлах 9, 10. Осесимметричные волнообразные роторы 1 имеют приводы вращательного движения вокруг собственной оси в виде зубчатых планетарных передач, состоящих из неподвижной шестерни 11 и шестерен 12, закрепленных на осесимметричных волнообразных роторах 1. Подшипниковый узел 9 вертикального полого вала 7, привод вращательного движения 8, неподвижная шестерня 11 смонтированы на крышке 13 цилиндрической камеры 14. На днище 15 цилиндрической камеры 14 установлен подшипниковый узел 10 и кольцевой бункер 16 для суспензии. Патрубки ввода и вывода суспензии 5, 6, осесимметричный полый вал 7, рабочий объем, образованный между осесимметричными волнообразными роторами 1 и осесимметричными коническими корпусами 2, соединены между собой открытыми с обеих торцевых сторон внутренними свободными от тел качения полостями подшипников качения 3, 4. На рабочих поверхностях осесимметричных конических корпусов 2 и осесимметричных волнообразных роторах 1 установлены шпильки 17 и контршпильки 18. Патрубки 6 конструктивно исполнены таким образом, чтобы при движении внутри кольцевого бункера 16 не увеличивать газосодержания суспензии.

Роторный смеситель-диспергатор работает следующим образом. Подлежащая диспергированию и усреднению предварительно приготовленная суспензия загружается в вертикальный полый вал 7 через загрузочный патрубок 5, который приводится в движение с помощью привода вращательного движения 8. Под действием сил тяжести и центробежных сил инерции суспензия попадает в подшипники качения 3 и подвергается диспергированию с помощью колец и тел качения подшипников, механизм диспергирования в которых сходен с механизмом диспергирования в валковых устройствах. Из подшипников качения 3 суспензия подается в зазор между осесимметричными волнообразными роторами 1 и коническими корпусами 2, где подвергается диспергированию за счет значительных касательных напряжений. Далее суспензия подвергается диспергированию в подшипниках качения 4 и через патрубки вывода суспензии 6 поступает в кольцевой бункер 16, откуда периодически выводится из роторного смесителя-диспергатора.

Предлагаемая конструкция роторного смесителя-диспергатора позволяет интенсифицировать процессы перемешивания и диспергирования суспензий за счет применения в одном устройстве различных методов разрушения агломератов твердой фазы и их распределение в жидкой фазе за счет сдвиговых усилий между телами качения в подшипниковых диспергаторах и турбулентных вихревых движений жидкости в зазоре между осесимметричными волнообразными роторами и коническими поверхностями корпусов, оснащенных шпильками и контршпильками.

Интенсификации процессов перемешивания и диспергирования в значительной мере способствует то, что они осуществляются в поле центробежных сил инерции, а рабочие органы участвуют в сложном движении: корпуса во вращательном движении, роторы в сферическом движении. Выполнение внутренней поверхности корпусов конической формы обеспечивает безразрывное течение суспензии от патрубков ввода до патрубков вывода суспензии. Это чрезвычайно важно для производства лакокрасочных материалов, так как не приводит к потере растворителей и пенообразованию.

Роторный смеситель-диспергатор, содержащий осесимметричные волнообразные роторы, установленные внутри осесимметричных корпусов в подшипниках качения, патрубки ввода и вывода суспензии, отличающийся тем, что корпусы установлены радиально на вертикальном полом валу, причем патрубки ввода и вывода суспензии, полый вал и корпусы соединены между собой открытыми с обеих сторон внутренними полостями подшипников качения, роторы имеют приводы вращательного движения вокруг собственной оси в виде зубчатых планетарных передач, а внутренняя поверхность корпусов выполнена конической по всей их длине с уменьшением диаметра к периферии от оси полого вала.

www.findpatent.ru