Категория:

Ремонт топливной аппаратуры автомобилей

Газовые смесителиГазовые смесители служат для приготовления горючей смеси и регулирования ее подачи, обеспечивая тем самым получение заданной частоты вращения коленчатого вала двигателя. Конструктивно смесители газа могут быть объединены с карбюратором (карбюратор-смеситель) или выполнены отдельно.

К смесителям предъявляются те же требования, что и к карбюраторам. Они должны обеспечивать надежный пуск двигателя, устойчивую работу его на холостом ходу, плавный переход с малой частоты вращения холостого хода к нагрузочным режимам, приемистость двигателя при резком изменении нагрузки.

Существенным отличием работы газового смесителя от карбюратора является то, что в нем топливо не испаряется, так как газ в него подается уже в парообразном состоянии. Подача газа в смеситель в одинаковом с воздухом агрегатном состоянии позволяет вынести дозирующие элементы в отдельный блок или объединить их с газовым редуктором, упростив конструкцию смесителя.

Газовый смеситель СГ-250 двухкамерный, вертикальный, с падающим потоком горючей смеси, с параллельным открытием дроссельных заслонок. Основные топливодозирующие элементы смесителей одинаковы и конструктивно объединены с газовым редуктором. Модификации газовых смесителей отличаются приводом дроссельных заслонок и диаметром диффузоров.

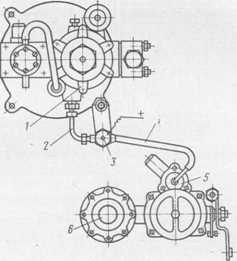

В корпусе газового смесителя (рис. 113) расположены две дроссельные заслонки, два съемных диффузора и две горизонтальные газовые форсунки. Для обогащения смеси при пуске двигателя в смесителе имеются воздушные заслонки с автоматическими клапанами, которые исключают возможность переобогащения горючей смеси.

Во входном патрубке расположен обратный клапан, который перекрывает подачу газа в основную систему при работе двигателя на холостом ходу и предохраняет редуцирующее устройство от противодавления при обратных вспышках в двигателе.

Подачу газа в систему холостого хода регулируют винтами, которые расположены в крышке каналов холостого хода. Кроме того, на смесителе расположен исполнительный механизм ограничителя частоты вращения коленчатого вала двигателя.

Газовый смеситель СГ-250 предназначен для совместной работы с редуктором МКЗ-НАМИ (рис. 114). Основная подача газа осуществляется дозирующе-экономайзерным устройством через газопровод, обратный клапан и газовые форсунки, которые расположены в узком сечении диффузоров. Для устойчивой работы двигателя на холостом ходу и плавного перехода на нагрузочный режим в смесителе имеется специальная система с двумя выходами газа в каждую смесительную камеру.

Рис. 113. Газовый смеситель СГ-250:1 — ограничитель частоты вращения, 2 — патрубок входа газа, 3 — обратный клапан, 4 — воздушная заслонка, 5 — газовая форсунка, 6 — диффузор, 7 — штуцер входа газа в систему холостого хода, 8 — регулировочный винт общей подачи газа в систему холостого хода, 9 — регулировочный винт холостого хода, 10 — дроссельная заслонка, 11 — корпус

При работе двигателя на холостом ходу с минимальной частотой вращения коленчатого вала обратный клапан закрыт, отверстия прямоугольного сечения находятся в зоне низкого разрежения и газ вводится только в задроссельную полость смесительных камер через круглые отверстия. Количество газа регулируют винтом. Воздух в этом случае поступает через щели между дроссельными заслонками и стенками смесительных камер.

Рис. 114. Схема соединения газовых каналов смесителя и редуктора:1 — газовая форсунка, 2 — обратный клапан, 3 — дроссельная заслонка, 4 — отверстие прямоугольного сечения, 5 — круглые отверстия, 6, 9. 12, 13 — газовые каналы системы холостого хода, 7 — канал общей подачи газа, 8 — дозирующе-экономайзерное устройство, 10, 11 — регулировочные винты подачи газа в систему холостого хода, 14 — диффузор

При открывании дроссельных заслонок прямоугольные отверстия переходят в зону высокого разрежения, через них начинает поступать газ и частота вращения коленчатого вала двигателя увеличивается. Общую подачу газа в систему холостого хода регулируют винтом.

С увеличением частоты вращения коленчатого вала двигателя увеличивается разрежение в диффузорах и открывается обратный клапан 2, включая основную подачу газа.

Наиболее плавный переход от холостого хода к нагрузочным режимам может быть достигнут при отборе газа в систему холостого хода из полости редуктора, расположенной до дозирующего устройства, т. е. непосредственно из второй ступени редуктора. Однако такое питание двигателя на режимах холостого хода приводит к переобогащению горючей смеси на малых нагрузках его работы.

Если осуществлять отбор газа из полости за дозирующим устройством, то . ухудшается качество работы двигателя на переходных режимах. В связи с этим газ в систему холостого хода смесителя подается из полости, расположенной до дозирующего устройства, по каналу 9 и после дозирующего устройства по каналам.

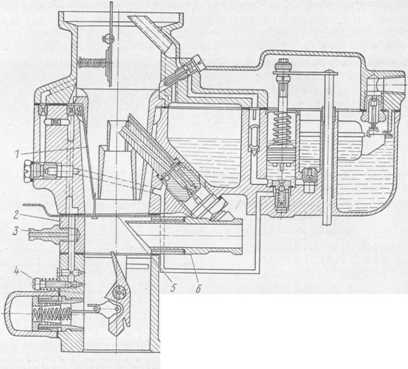

Пусковая топливная система с электромагнитным клапаном предназначена для улучшения пусковых качеств газобаллонных автомобилей при отрицательных температурах (рис. 115). Особенность работы системы заключается в обогащении газовоздушной смеси при пуске двигателя за счет подачи газа в смеситель под давлением 0,1 — 0,15 МПа.

Подача газа осуществляется из ступени редуктора по трубопроводам в клапанную коробку смесителя. Управление подачей газа производится с помощью электромагнитного клапана. Клапан включают при прокрутке двигателя и выключают через 10—15 с после начала работы двигателя. Система обеспечивает надежный пуск двигателя на паровой фазе газа при температурах до —20 °С.

Карбюратор-смеситель К-22К (рис. 116) устанавливают на газобаллонных автомобилях семейства ГАЗ-52. Карбюратор-смеситель выполнен на базе карбюратора К-22 и состоит из поплавковой камеры, газовой проставки и смесительной камеры.

Газовая проставка имеет патрубок с форсункой для ввода газа, штуцер для подачи газа в систему холостого хода и приспособление для раздвигания (выключения) упругих пластин диффузора при работе двигателя на газе. При раздвижении упругих пластин диффузора исключается возможность переобогащения газовоздушной смеси на нагрузочных режимах работы двигателя. Подачу газа в систему холостого хода регулируют винтом.

Карбюратор-смеситель обеспечивает получение высоких мощ-ностных и экономических показателей двигателя при работе на газе или на бензине.

Рис. 115. Пусковая система с электромагнитным клапаном: 1 — I ступень газового редуктора, 2, 4 — трубопроводы, 3 — электромагнитный клапан, 5 —клапанная коробка, 6 — газовый смеситель

Рис. 116. Карбюратор-смеситель К-22К:1 — пластина диффузора, 2 — газовая проставка, 3 — штуцер для подачи газа в систему холостого хода, 4 — регулировочный винт, 5 — приспособление для выключения пластин диффузора, 6 — патрубок входа газа с газовой форсункой

Читать далее: Резервная система питания двигателя бензином

Категория: - Ремонт топливной аппаратуры автомобилей

stroy-technics.ru

Изобретение относится к смесителям газов и может использоваться для получения смеси газов, используемой в качестве защитной среды в процессах сварки, в качестве дыхательной смеси при погружении на большие глубины или при необходимости изменения состава газовой смеси в процессе работы. Смеситель состоит из блоков, каждый из которых включает в себя два регулятора расхода, две камеры дозирования и одну камеру смешивания. Компоненты смеси поступают в камеры дозирования 1 через регуляторы расхода. Штоки регуляторов упираются в жесткие пластины на мягкой диафрагме 6 между камерами дозирования. Перемещение диафрагмы в процессе работы выравнивает давление в камерах дозирования. Регулирование расхода осуществляется с помощью поворота рычага 9. Газ из камеры дозирования выходит в камеру смешивания 2 через подвижную стенку 7, выполненную из чередующихся между собой металлических и резиновых пластин, в которых просверлены отверстия. Отверстия расположены соосно, имеют одинаковую форму, но их размеры у резиновых пластин больше, чем у металлических. Технический результат состоит в повышении точности регулирования дозирования и увеличении диапазона регулирования расхода. 2 з.п. ф-лы, 4 ил.

Смеситель газов предназначен для получения смеси нескольких газов, используемой в качестве защитной среды в процессах сварки, в качестве дыхательной смеси в условиях погружения на большие глубины или других условиях, связанных с необходимостью изменения состава газовой смеси в процессе работы.

В настоящий момент существует большое количество смесителей, которые имеют в своем составе анализаторы расхода, давления и концентрации газов (патент DE 10125863 A1, МПК B01F 3/02 от 28.11.2002 и FR 2810260 A1, МПК B01F 3/02 от 21.12.2001), а также ресиверы для выравнивания расхода и давления (патент JP 3241627B2, МПК B01F 3/02 от 25.12.2001). Полученные анализаторами данные используются для регулирования параметров процесса смешивания, таких как расход, давление и концентрация компонентов в газовой смеси.

Недостаток подобных смесителей состоит в том, что, во-первых, они обладают большими габаритами, во-вторых, большой постоянной времени регулирования и невысокой точностью регулирования, что не обеспечивает постоянство заданной концентрации компонентов газовой смеси во времени и, как следствие, в сварочном производстве, неудовлетворительно сказывается на химическом составе шва и его свойствах.

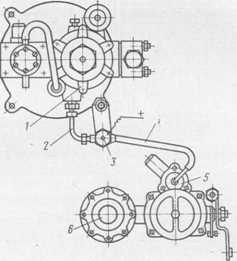

Существуют смесители, предназначенные для конкретных целей, которые имеют малые габариты, но при этом весьма упрощенный вариант регулирования, не позволяющий достигнуть должных результатов. Одним их таких является универсальный газовый смеситель УГС-1, изготовляемый на Барнаульском аппаратурно-механическом заводе и предназначенный для создания бинарных газовых смесей для сварочного производства (фигура 1).

Принцип работы смесителя следующий: задающий газ под давлением 1 кгс/см2, подведенный к штуцеру 2 по каналам в нижнем корпусе смесителя, проходит в камеру равного давления Г и дросселю 9, откуда, дросселируя, поступает в камеру смешения В. Одновременно, давлением задающего газа в камере равного давления Г мембрана 3 прогибается в сторону камеры Б и через толкатель 4 открывает редуцирующий клапан. Основной газ (под давлением 3 кгс/см2), подведенный к штуцеру 1, через зазор между редуцирующим клапаном 5 и его седлом 6 поступает в камеру Б и, уравновешиваясь давлением в камере Г, становится равным в этой камере 1 кгс/см2. Из камеры Б основной газ через соединительную трубку 7 поступает к дросселю 8, откуда в смесительную камеру В, где, смешиваясь с газом, поступающим через штуцер 2 («задающий газ»), подается через штуцер 10 в качестве двухкомпонентной смеси потребителю.

Недостатком смесителя является то, что компоненты газовой смеси подаются через дросселирующие отверстия с разными размерами, поэтому зависимость расхода компонентов от перепада давления будет иметь для отверстий различные кривые графика.

На фигуре 2 представлен общий график зависимости расхода Q от перепада давления Δр. Для отверстий малых размеров d1 график имеет более крутое восхождение, чем для больших отверстий d2. Установить точное соотношение расходов можно только при определенном перепаде давления. В тоже время на производстве величина давления в подводящих магистралях в течение рабочей смены изменяется, поэтому точность дозирования компонентов смеси нарушается даже при наличии газового редуктора, который имеет свой порог чувствительности регулирования.

Также недостатком является конструкция редуцирующего клапана и седла, исключающая возможность широкого регулирования расхода основного газ в смеси.

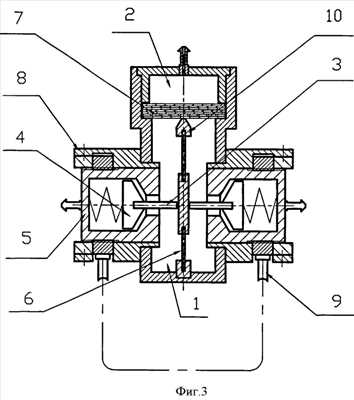

Техническим результатом является устранение указанных недостатков прототипа, то есть повышение точности регулирования дозирования компонентов и увеличение диапазона регулирования расхода, при сохранении небольших габаритов, а также расширение технологических возможностей за счет увеличения смешиваемых компонентов, т.е. создание полигазовой смеси. Технический результат достигается тем, что предлагаемый смеситель состоит из нескольких блоков, в каждом из которых происходит смешивание двух компонентов газовой смеси. На фигуре 3 представлен один из блоков смесителя. Регуляторы расхода 8, установленные в корпусе смесителя, связаны общим рычагом 9, при повороте которого в одну сторону седла 5, в корпусе регулятора приближаются друг к другу, а при повороте в противоположную сторону - удаляются. При сближении штоки регуляторов 3 упираются в жесткие пластины на мягкой диафрагме 6, установленной в переборке 10, герметично разделяющей камеры дозирования 1. Упираясь в пластины, штоки открывают подпружиненные клапаны 4, и газы начинают поступать в камеры дозирования. Таким образом, каждый из двух газов поступает в свою камеру дозирования через свой регулятор расхода.

Точность регулирования расхода газа и его диапазон зависит от отношения площади зазора Sк между клапаном 4 и седлом 5 к площади зазора Sш между отверстием в седле 5 и штоком 3: регулирование возможно при условии, что Sк<Sш. В случае увеличения площади зазора Sк диапазон расхода газа растет, в случае ее уменьшения - сокращается. Как только Sк становится равным Sш и их отношение равняется 1, процесс регулирования диапазона расхода газа заканчивается. Дальнейшее увеличение Sк при постоянном значении Sш не приведет к увеличению расхода газа.

Регулирование расхода осуществляется с помощью того же рычага 9. При дальнейшем сближении регуляторов увеличивается площадь зазора между клапаном и седлом и, как следствие, расход газа, а при отдалении регуляторов расход уменьшается.

Компоненты смеси из камер дозирования имеют выход в камеру смешивания 2 через общую подвижную относительно камер дозирования стенку 7, выполненную из чередующихся между собой металлических и резиновых пластин, в которых просверлены отверстия. Отверстия расположены соосно, имеют одинаковую форму, но их размеры у резиновых пластин больше, чем у металлических (фигура 4). При прохождении газа через систему отверстий возникает сопротивление известное как «лабиринтное уплотнение»: газ перетекает через преграды (металлические пластины) в широкие емкости (отверстия в резиновых пластинах), из-за чего возрастает аэродинамическое сопротивление и газ теряет избыточную энергию, повышая, тем самым, точность дозирования компонентов.

Величина давления, которая устанавливается в камере, зависит от квадрата скорости перетекания газа через отверстия.

Величина перепада давления определяется как

где ζ - безразмерный коэффициент местного сопротивления;

ρ - плотность газа;

V - средняя скорость перетекания газа через отверстие.

При одинаковых отверстиях коэффициент местного сопротивления ζ будет одинаковым, и поэтому величина полного давления в каждой камере будет определяться скоростью перетекания газа V через одно отверстие.

Для постоянства процентного содержания газов в смеси необходимо поддерживать равенство скоростей перетекания газов через отверстие. Поддержание равенства осуществляется по следующему принципу. Если в одной из камер дозирования 1 скорость перетекания газа будет возрастать, то общее давление в камере увеличится, что приведет к перемещению диафрагмы в сторону противоположной камеры. Одновременно с этим регулятор расхода в камере с большим давлением сократит зазор между клапаном и седлом, и расход газа уменьшится. В тоже время под давлением диафрагмы 6 зазор между клапаном и седлом регулятора в камере с меньшим давлением увеличится и в камеру начнет поступать большее количество газа, до тех пор пока не выровняются величины давлений и скорости перетекания газов через отверстия в обеих камерах.

Таким образом, обеспечивается автоматическое поддержание заданной концентрации компонентов смеси, которая зависит от количества открытых в камеру смешивания отверстий, а это количество регулируется перемещением стенки относительно камер дозирования и разделяющей их переборки, что возможно без прекращения работы смесителя.

Отличие плотностей и вязкостей газов и изменение в связи с этим их скорости перетекания может быть учтено расчетным путем и последующей корректировкой состава смеси или количества открытых отверстий.

При необходимости иметь смесь из более чем двух компонентов, к существующему блоку, в который входят два регулятора расхода, две камеры дозирования и одна камера смешивания, добавляют второй, третий и т.д. блок, в котором в качестве первого газа используется смесь предыдущего блока и добавляется новый (третий, четвертый и т.д.) газ. Таким образом, можно создать не только бинарную, но и полигазовую смесь.

1. Смеситель газов, состоящий из блоков, каждый из которых включает в себя два регулятора расхода, две камеры дозирования и одну камеру смешивания, отличающийся тем, что герметичные относительно друг друга камеры дозирования разделены переборкой с установленной в ней мягкой диафрагмой, в которую упираются штоки регуляторов расхода поступающих в камеры газов, дозирование которых осуществляется через стенку, выполненную из чередующихся между собой металлических и резиновых пластин, в которых просверлены отверстия, расположенные соосно и имеющие одинаковую форму, но их размеры у резиновых пластин больше, чем у стальных.

2. Смеситель по п.1, отличающийся тем, что количеством открытых отверстий в стенке между камерой дозирования и камерой смешения определяется концентрация данного газа в смеси и это количество регулируется перемещением самой стенки относительно камер дозирования и разделяющей их переборки, что возможно без прекращения работы смесителя.

3. Смеситель по п.1, отличающийся тем, что количество смешиваемых газов зависит от количества блоков, включенных в смеситель.

www.findpatent.ru

Сварочное оборудование на сегодняшний день – это высокотехнологичные приборы и агрегаты, но, как и несколько десятилетий назад, основной вид сварки происходит при помощи полуавтоматов в газовой среде. Для этой цели к сварочному оборудованию подсоединяют газовые смесители, подающие нужное соотношение газов, оптимальных для процесса сварки. Оборудование для сварки зависит от ее типа, а сварочный процесс подразделяется на несколько категорий. Сварочное оборудование, в том числе и газовые смесители, выбираются с учетом типа сварки и материала, который подвергается процессу.

Электродуговая сварка – способ, при котором детали конструкции соединяют с использованием электрической дуги при помощи инвертора, температура в процессе достигает 5 тысяч градусов. При такой температуре металл плавится и, таким образом, детали соединяются между собой. Газовые смесители купить которые можно в компании "АСП-Инженеринг", доставляют углекислый газ, аргон или гелий, а также другие газы, чтобы вытеснить кислород, это делает сварочный шов более качественным.

Полуавтоматическая сварка – это вид газовой сварки, при котором электрод вместе с активным газом посредством такого приспособления как газовый смеситель, подается в место для сварки, при этом газ защищает место соединения металла от вредных веществ. Это улучшает качество шва и делает конструкцию более надежной. При автоматической сварке все эти процессы совершаются в автоматическом режиме. Иногда смеситель не используется, а газом, вытесняющим кислород, является чистая углекислота, но этот способ постепенно уходит в прошлое.

При помощи инертного газа (аргон или гелий) из окружающей атмосферы кислород выделяется гораздо быстрее, поскольку он легче, а значит, реакционное пространство менее агрессивно к металлу, находящемуся в области сварки. Благодаря аргону и некоторым другим инертным газам, которые иногда применяют в качестве защитной смеси, температура в районе сварочной дуги повышается. Так процесс сварки проходит быстрее и эффективнее, а шов получается более надежным и эстетичным.

В процесс сварки с участием смеси газов при добавлении аргона сводится к минимуму масса нежелательных моментов, сопутствующих процессу горения, например, выгорание активных легирующих компонентов, предохраняющих металл от коррозии. Таким образом, можно применить недорогую присадочную проволоку, удешевив себестоимость работ.

Сама по себе углекислота (СО2) хорошо защищает реакционное пространство сварки, а также электроды, которые тоже подвергаются плавлению, но добавки при помощи такого прибора как газовый смеситель делают этот процесс гораздо более эффективным. Это достигается благодаря химическим и физическим свойствам инертных газов. Но не только защита является функцией добавки в углекислоту инертного газа, к примеру, гелий повышает температуру внутри электрической дуги, а значит, сварочный процесс происходит намного эффективнее.

Смеситель для 2 газов ВМ-2м предназначается для фланцевого прямого соединения (высокого давления) и чаще всего применяется для сварочной техники либо для пищевой промышленности. Такого рода газовый смеситель весьма прост в эксплуатации. С помощью поворотных рукояток со шкалой, нанесенной в процентах, и благодаря пропорциональному смешивающему клапану газовая смесь ВМ-2м плавно регулируется. Регулирование объема также происходит очень плавно за счет рукоятки со шкалой.

Смеситель для 2 газов ВМ-2м предназначается для фланцевого прямого соединения (высокого давления) и чаще всего применяется для сварочной техники либо для пищевой промышленности. Такого рода газовый смеситель весьма прост в эксплуатации. С помощью поворотных рукояток со шкалой, нанесенной в процентах, и благодаря пропорциональному смешивающему клапану газовая смесь ВМ-2м плавно регулируется. Регулирование объема также происходит очень плавно за счет рукоятки со шкалой.

Благодаря встроенному регулятору постоянного давления осуществляется обеспечение постоянного уровня качества ВМ-2м. Собственно поэтому смеситель не зависит от скорости упаковки, колебаний предварительного давления или колебаний объема подачи газа.

| Тип | BM-2 M (с двумя интегрированными предохранительными клапанами) |

| Газы | N2/CO2 (0-100%) или Ar/CO2 (0-25%) |

| Давление на входе | мин. 4.5 бар, макс. 230 бар |

| Давление на выходе | макс. 3 бар |

| Производительность (воздух) | 8 - 25 л/мин. |

| Точность регулировки | ±1% при 0-25% или ±2% при 0-100% |

| Точность смешивания | лучше ±1% |

| Подсоединение газов - вход - выход | фланцевое соединение DIN 477G 1/4 DIN 8542 |

| Корпус | алюминий, облицованный |

| Вес | пр. 3.2 кг |

| Размеры (ВхШхГ) | пр. 220 x 160 x 140 мм (без подсоединений) |

| Допуск к эксплуатации | Компания сертифицирована по ISO 9001:2000 и ISO 14001 |

Достоинства и преимущества смесителя АrСo2:

Наши контакты

aspsvarka.ru

газовый смесительУстройство, в которое по отдельности поступает кислород и другие медицинские газы и которое подает газовые смеси состава, определяемого оператором.[ГОСТ Р 52423-2005]

Русско-немецкий словарь нормативно-технической терминологии. academic.ru. 2015.

газовый смеситель — Устройство, в которое по отдельности поступает кислород и другие медицинские газы и которое подает газовые смеси состава, определяемого оператором. [ГОСТ Р 52423 2005] Тематики ингаляц. анестезия, искусств. вентиляц. легких EN gas mixer DE… … Справочник технического переводчика

СМЕСИТЕЛЬ — (1) в газовых двигателях устройство, с помощью которого производится смешивание потоков воздуха и газообразного топлива, поступающих в газовый двигатель транспортного средства, перекачивающей установки млн. в камеру смешения турбореактивного… … Большая политехническая энциклопедия

Газовый котёл — Газовый котёл устройство для получения тепловой энергии в целях, главным образом, отопления помещений (объектов) различного назначения, нагрева воды для хозяйственных и иных целей, путем сгорания газообразного топлива. Газообразным топливом … Википедия

Газовый двигатель — Баллон со сжиженным углеводородным газом на «Газели» … Википедия

ЗиЛ-138 — ЗИЛ 138 советский грузовой автомобиль производства Завода имени Лихачёва, работающий на газовом топливе, на базе ЗИЛ 130. Снаряжённая масса 4415 кг, полная масса 9640 кг. Внешне грузовик отличается от базового ЗИЛ 130 баллоном… … Википедия

Газобаллонный автомобиль — автомобиль, двигатель которого работает на горючих газах, содержащихся в сжатом или сжиженном состоянии в баллонах, смонтированных на шасси этого автомобиля. В сжатом состоянии содержатся газы природные, добываемые на газовых промыслах и… … Большая советская энциклопедия

Двигатель внутреннего сгорания — Схема: Двухтактный двигатель внутреннего сгорания с глушителем … Википедия

Двс — Основные типы ДВС поршневой… …роторный… …и газотурбинный. Двигатель внутреннего сгорания (ДВС) это тип двигателя, тепловая машина, в которой … Википедия

Нефтяная вышка — (Oil derrick) Устройство, предназначение и использование нефтяных вышек Информация об устройстве, назначении, описании и использовании нефтяных вышек Содержание — это разрушения с помощью специальной техники. Различают два вида бурения:… … Энциклопедия инвестора

Газовые горелки инфракрасного излучения — Газовые горелки инфракрасного излучения разновидность газовых горелок, используемая для нагрева предметов и обогрева помещений при помощи инфракрасного излучения металлических или керамических пластин, раскаляемых за счёт сжигания газа на… … Википедия

Бензин — (Petrol) Бензин это самое распространенное топливо для большинства видов транспорта Подробная информация о составе, получении, хранении и применении бензина Содержание >>>>>>>>>>>>>> … Энциклопедия инвестора

normative_ru_de.academic.ru

Изобретение относится к смесителям газов и может использоваться для получения смеси газов, используемой в качестве защитной среды в процессах сварки, в качестве дыхательной смеси при погружении на большие глубины или при необходимости изменения состава газовой смеси в процессе работы. Смеситель состоит из блоков, каждый из которых включает в себя два регулятора расхода, две камеры дозирования и одну камеру смешивания. Компоненты смеси поступают в камеры дозирования 1 через регуляторы расхода. Штоки регуляторов упираются в жесткие пластины на мягкой диафрагме 6 между камерами дозирования. Перемещение диафрагмы в процессе работы выравнивает давление в камерах дозирования. Регулирование расхода осуществляется с помощью поворота рычага 9. Газ из камеры дозирования выходит в камеру смешивания 2 через подвижную стенку 7, выполненную из чередующихся между собой металлических и резиновых пластин, в которых просверлены отверстия. Отверстия расположены соосно, имеют одинаковую форму, но их размеры у резиновых пластин больше, чем у металлических. Технический результат состоит в повышении точности регулирования дозирования и увеличении диапазона регулирования расхода. 2 з.п. ф-лы, 4 ил.

Смеситель газов предназначен для получения смеси нескольких газов, используемой в качестве защитной среды в процессах сварки, в качестве дыхательной смеси в условиях погружения на большие глубины или других условиях, связанных с необходимостью изменения состава газовой смеси в процессе работы.

В настоящий момент существует большое количество смесителей, которые имеют в своем составе анализаторы расхода, давления и концентрации газов (патент DE 10125863 A1, МПК B01F 3/02 от 28.11.2002 и FR 2810260 A1, МПК B01F 3/02 от 21.12.2001), а также ресиверы для выравнивания расхода и давления (патент JP 3241627B2, МПК B01F 3/02 от 25.12.2001). Полученные анализаторами данные используются для регулирования параметров процесса смешивания, таких как расход, давление и концентрация компонентов в газовой смеси.

Недостаток подобных смесителей состоит в том, что, во-первых, они обладают большими габаритами, во-вторых, большой постоянной времени регулирования и невысокой точностью регулирования, что не обеспечивает постоянство заданной концентрации компонентов газовой смеси во времени и, как следствие, в сварочном производстве, неудовлетворительно сказывается на химическом составе шва и его свойствах.

Существуют смесители, предназначенные для конкретных целей, которые имеют малые габариты, но при этом весьма упрощенный вариант регулирования, не позволяющий достигнуть должных результатов. Одним их таких является универсальный газовый смеситель УГС-1, изготовляемый на Барнаульском аппаратурно-механическом заводе и предназначенный для создания бинарных газовых смесей для сварочного производства (фигура 1).

Принцип работы смесителя следующий: задающий газ под давлением 1 кгс/см 2, подведенный к штуцеру 2 по каналам в нижнем корпусе смесителя, проходит в камеру равного давления Г и дросселю 9, откуда, дросселируя, поступает в камеру смешения В. Одновременно, давлением задающего газа в камере равного давления Г мембрана 3 прогибается в сторону камеры Б и через толкатель 4 открывает редуцирующий клапан. Основной газ (под давлением 3 кгс/см 2), подведенный к штуцеру 1, через зазор между редуцирующим клапаном 5 и его седлом 6 поступает в камеру Б и, уравновешиваясь давлением в камере Г, становится равным в этой камере 1 кгс/см 2. Из камеры Б основной газ через соединительную трубку 7 поступает к дросселю 8, откуда в смесительную камеру В, где, смешиваясь с газом, поступающим через штуцер 2 («задающий газ»), подается через штуцер 10 в качестве двухкомпонентной смеси потребителю.

Недостатком смесителя является то, что компоненты газовой смеси подаются через дросселирующие отверстия с разными размерами, поэтому зависимость расхода компонентов от перепада давления будет иметь для отверстий различные кривые графика.

На фигуре 2 представлен общий график зависимости расхода Q от перепада давления р. Для отверстий малых размеров d1 график имеет более крутое восхождение, чем для больших отверстий d2 . Установить точное соотношение расходов можно только при определенном перепаде давления. В тоже время на производстве величина давления в подводящих магистралях в течение рабочей смены изменяется, поэтому точность дозирования компонентов смеси нарушается даже при наличии газового редуктора, который имеет свой порог чувствительности регулирования.

Также недостатком является конструкция редуцирующего клапана и седла, исключающая возможность широкого регулирования расхода основного газ в смеси.

Техническим результатом является устранение указанных недостатков прототипа, то есть повышение точности регулирования дозирования компонентов и увеличение диапазона регулирования расхода, при сохранении небольших габаритов, а также расширение технологических возможностей за счет увеличения смешиваемых компонентов, т.е. создание полигазовой смеси. Технический результат достигается тем, что предлагаемый смеситель состоит из нескольких блоков, в каждом из которых происходит смешивание двух компонентов газовой смеси. На фигуре 3 представлен один из блоков смесителя. Регуляторы расхода 8, установленные в корпусе смесителя, связаны общим рычагом 9, при повороте которого в одну сторону седла 5, в корпусе регулятора приближаются друг к другу, а при повороте в противоположную сторону - удаляются. При сближении штоки регуляторов 3 упираются в жесткие пластины на мягкой диафрагме 6, установленной в переборке 10, герметично разделяющей камеры дозирования 1. Упираясь в пластины, штоки открывают подпружиненные клапаны 4, и газы начинают поступать в камеры дозирования. Таким образом, каждый из двух газов поступает в свою камеру дозирования через свой регулятор расхода.

Точность регулирования расхода газа и его диапазон зависит от отношения площади зазора Sк между клапаном 4 и седлом 5 к площади зазора Sш между отверстием в седле 5 и штоком 3: регулирование возможно при условии, что Sк<Sш. В случае увеличения площади зазора Sк диапазон расхода газа растет, в случае ее уменьшения - сокращается. Как только Sк становится равным Sш и их отношение равняется 1, процесс регулирования диапазона расхода газа заканчивается. Дальнейшее увеличение Sк при постоянном значении Sш не приведет к увеличению расхода газа.

Регулирование расхода осуществляется с помощью того же рычага 9. При дальнейшем сближении регуляторов увеличивается площадь зазора между клапаном и седлом и, как следствие, расход газа, а при отдалении регуляторов расход уменьшается.

Компоненты смеси из камер дозирования имеют выход в камеру смешивания 2 через общую подвижную относительно камер дозирования стенку 7, выполненную из чередующихся между собой металлических и резиновых пластин, в которых просверлены отверстия. Отверстия расположены соосно, имеют одинаковую форму, но их размеры у резиновых пластин больше, чем у металлических (фигура 4). При прохождении газа через систему отверстий возникает сопротивление известное как «лабиринтное уплотнение»: газ перетекает через преграды (металлические пластины) в широкие емкости (отверстия в резиновых пластинах), из-за чего возрастает аэродинамическое сопротивление и газ теряет избыточную энергию, повышая, тем самым, точность дозирования компонентов.

Величина давления, которая устанавливается в камере, зависит от квадрата скорости перетекания газа через отверстия.

Величина перепада давления определяется как

где - безразмерный коэффициент местного сопротивления;

- плотность газа;

V - средняя скорость перетекания газа через отверстие.

При одинаковых отверстиях коэффициент местного сопротивления будет одинаковым, и поэтому величина полного давления в каждой камере будет определяться скоростью перетекания газа V через одно отверстие.

Для постоянства процентного содержания газов в смеси необходимо поддерживать равенство скоростей перетекания газов через отверстие. Поддержание равенства осуществляется по следующему принципу. Если в одной из камер дозирования 1 скорость перетекания газа будет возрастать, то общее давление в камере увеличится, что приведет к перемещению диафрагмы в сторону противоположной камеры. Одновременно с этим регулятор расхода в камере с большим давлением сократит зазор между клапаном и седлом, и расход газа уменьшится. В тоже время под давлением диафрагмы 6 зазор между клапаном и седлом регулятора в камере с меньшим давлением увеличится и в камеру начнет поступать большее количество газа, до тех пор пока не выровняются величины давлений и скорости перетекания газов через отверстия в обеих камерах.

Таким образом, обеспечивается автоматическое поддержание заданной концентрации компонентов смеси, которая зависит от количества открытых в камеру смешивания отверстий, а это количество регулируется перемещением стенки относительно камер дозирования и разделяющей их переборки, что возможно без прекращения работы смесителя.

Отличие плотностей и вязкостей газов и изменение в связи с этим их скорости перетекания может быть учтено расчетным путем и последующей корректировкой состава смеси или количества открытых отверстий.

При необходимости иметь смесь из более чем двух компонентов, к существующему блоку, в который входят два регулятора расхода, две камеры дозирования и одна камера смешивания, добавляют второй, третий и т.д. блок, в котором в качестве первого газа используется смесь предыдущего блока и добавляется новый (третий, четвертый и т.д.) газ. Таким образом, можно создать не только бинарную, но и полигазовую смесь.

1. Смеситель газов, состоящий из блоков, каждый из которых включает в себя два регулятора расхода, две камеры дозирования и одну камеру смешивания, отличающийся тем, что герметичные относительно друг друга камеры дозирования разделены переборкой с установленной в ней мягкой диафрагмой, в которую упираются штоки регуляторов расхода поступающих в камеры газов, дозирование которых осуществляется через стенку, выполненную из чередующихся между собой металлических и резиновых пластин, в которых просверлены отверстия, расположенные соосно и имеющие одинаковую форму, но их размеры у резиновых пластин больше, чем у стальных.

2. Смеситель по п.1, отличающийся тем, что количеством открытых отверстий в стенке между камерой дозирования и камерой смешения определяется концентрация данного газа в смеси и это количество регулируется перемещением самой стенки относительно камер дозирования и разделяющей их переборки, что возможно без прекращения работы смесителя.

3. Смеситель по п.1, отличающийся тем, что количество смешиваемых газов зависит от количества блоков, включенных в смеситель.

www.freepatent.ru