В гравитационном смесителе загружаемые исходные компоненты смешиваются в барабане при его вращении лопастями, которые поднимают смесь на некоторую высоту, откуда она падает вниз, подхватывается другими лопастями и т. д. После перемешивания в течение 60...90 с готовую смесь выгружают из барабана путем его опрокидывания без остановки вращения или путем реверсивного вращения барабана. Продолжительность полного рабочего цикла, включающего загрузку исходных компонентов, их перемешивание и выгрузку готовой смеси, составляет 90...150 с. Гравитационные смесители отличаются простотой устройства и обслуживания, способностью приготовлять смесь с крупными (до 120 ... 150 мм) заполнителями.

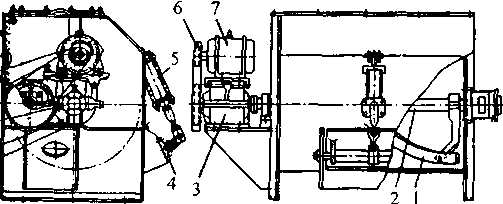

Смесители принудительного действия с вращающимися лопастными валами применяют для приготовления бетонных смесей практически любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Смесь перемешивается двумя винтовыми лопастями 1, установленными на валу 2, приводимому от электродвигателя 7 через ременную передачу 6 и редуктор 3. Разгружают готовую смесь через затвор 4, управляемый пневмоцилиндром 5.

В настоящее время широкое распространение получили роторные смесители с вертикальными валами, работающие с повышенными скоростями движения рабочих органов. Эти машины особенно рационально применять для приготовления жестких смесей.

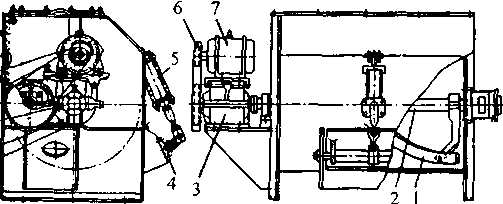

В роторный смеситель сухие компоненты подают через загрузочный патрубок 3, а воду - по кольцевой перфорированной трубе 4. Смесь перемешивается лопастями 12, установленными на державках 13 кронштейнов 2, в кольцевом пространстве, ограниченном внешней обечайкой 1 смесительной чаши и внутренним стаканом 10, футерованными сменными износостойкими плитами 11. Несколько таких кронштейнов закреплены на траверсе 9, вращение которой передается от электродвигателя 6 через редуктор 5. Разгружают готовую смесь через секторный затвор 8, управляемый пневмоцилиндром 7.

Производительность смесителей цикличного действия определяют по формуле:

,  ,

,

где V – вместимость смесителя по загрузке,  ;

;

z – число замесов в час;

–коэффициент выхода смеси, для бетонной смеси

–коэффициент выхода смеси, для бетонной смеси  = 0,6 ... 0,65;

= 0,6 ... 0,65;

–коэффициент использования смесителя во времени.

–коэффициент использования смесителя во времени.

Смесителями непрерывного действия комплектуют бетоносмесительные установки производительностью до 30  .

.

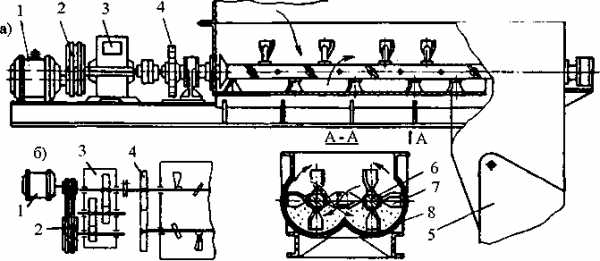

а – конструктивная схема; б – кинематическая схема его привода

В горизонтальном двухвальном смесителе компоненты смеси непрерывным потоком подают в корыто 8, в котором вращаются навстречу друг другу валы 6 с закрепленными на них лопастями 7, установленными под углом 40 ... 45° к оси вала для перемещения смеси в процессе ее перемешивания к разгрузочному затвору 5. Валы приводятся во вращение электродвигателем 1 через ременную передачу 2, редуктор 3 и зубчатую пару 4.

Техническая производительность смесителей непрерывного действия определяется объемом смеси, перемещаемой в единицу времени в осевом направлении, и зависит от размера лопастей, угла их установки и частоты их вращения.

studfiles.net

| Рис. 41. Схема двухвального смесителя с 2-образными лопастями |

| Рис. ХХ-2. Схема двухвального смесителя |  |

| Рис. 4.30. Двухвальный смеситель непрерывного действия |  |

Двухвальные смесители предназначены для получения следующих веществ адгезивов, красок, пластмасс, нитроцеллюлозы, полиэфиров и т. д. [43]. [c.34]

При работе ретурных содовых печей схема питания иная. Вместо питателя-забрасывателя под мешалкой сырого бикарбоната установлен питатель-смеситель. Сырой бикарбонат поступает в питатель из мешалки череэ горловину 1 прямоугольного сечения (1Жс. 74) и падает на барабан 2, вращающийся от электромотора 4 через редуктор 3. При вращении барабана против часовой стрелки сырой бикарбонат проходит через щель, образованную барабаном 2 и регулирующим валиком 14. Количество бикарбоната натрия, подаваемого на смешение, регулируется размером этой щели. Пройдя дозирующую щель, бикарбонат падает в двухвальный смеситель [c.173]

Схема производства двойного суперфосфата но поточному ме тоду изображена на рис. 206. Разложение фосфатной муки фосфорной кислотой осуществляется в двух последовательно расположенных реакторах 4, обогреваемых паром. Пульпа, выходящая из второго реактора, смешивается в горизонтальном двухвальном смесителе-грануляторе 5 с тонко измельченным высушенным продуктом (ретур) и в виде сырых гранул поступает в прямоточный сушильный барабан 7. Высушенный гранулированный материал рассеивается на двухситном вибрационном грохоте 9 на три фракции, например мм (крупная), -4- +0,5 мм (средняя) и—0,5 мм (мелкая). Мелкая фракция (ретур) возвращается в смеситель-гранулятор. Средняя фракция делится на два потока часть, соответствующую заданной производительности цеха, нейтрализуют молотым известняком во вращающемся барабане 12 и затем направляют на расфасовку и упаковку. [c.547]

Для возможности грануляции в таких машинах масса после фильтрпрессов должна пройти дополнительную обработку, например, в обогреваемых двухвальных смесителях. [c.97]

Обезвоживаемый продукт сначала поступает в вакуум-фильтр, а затем в двухвальный смеситель, где перемешивается с высушенным материалом из расчета 1 1. Влажность смеси составляет 45—50 %. Далее смесь подается в сушилку вихревого слоя, заполненную инертной насадкой, в качестве которой используется галька или цементный клинкер с частицами размером 5—6 мм. [c.97]

Основной привод и привод механизма опрокидывания комплектуются электродвигателями АО в нормальном исполнении и при необходимости могут быть укомплектованы электродвигателями во взрывобезопасном исполнении. В модернизированных смесителях (с буквой М) клиноременная передача заменена двухступенчатым редуктором, В табл, 37 приводятся основные технические характеристики двухвальных смесителей. [c.177]

Из приведенных данных видно, что двухвальный смеситель меньшей модели примерно в 2 раза производительнее машин периодического действия при равной мощности двигателей. [c.140]

Техническая характеристика двухвальных смесителей приведена в табл. 49. [c.339]

Двухвальные смесители СМ-449 имеют устройства для парового увлажнения массы. Смеситель одной из последних конструкций показан на рис. 198. Отличительной особенностью этого смесителя является устройство для подачи пара через щели между корытом / и футеровкой 2, что способствует более экономичному использованию тепла и равномерному прогреву массы. Валы такого смесителя приводятся в движение от электродвигателя 3 через фрикционную муфту и редуктор 4. [c.339]

Глину со склада мостовым краном с грейферным захватом подают в стругач, из которого она попадает на наклонный ленточный транспортер, подающий глину в двухвальный смеситель. Из смесителя глина направляется в пресс-вальцы, откуда брикеты по решетке (для удаления заусенцев) попадают в бункер, а из него в ковш скипового подъемника. Обожженный шамот направляют на дробление и помол. [c.46]

Г Одновальные смесители 2. Двухвальные смесители [c.423]

I — бункер 2 — дозатор 3 — двухвальный смеситель 4 — сборник фосфорной кислоты 5 — дисковый гранулятор 6 — барабанная сушилка 7 — вращающаяся печь 8 — газовая форсунка 9 — транспортер 10 — бункер для клинкера И — дезинтегратор 12 — элеватор 13 — бункер готового продукта 14 — упаковочная машина 15 — транспортер пыли 16 — барабанный циклон 17 — абсорбционная башня 18— брызгоуловитель 19 — башня санитарной очистки газа 20 — выхлопная труба 21 — сборники 22 — циркуляционные насосы 23 — вентилятор [c.198]

Нагретую до - -80 °С концентрированную фосфорную кислоту смешивают в двухвальном смесителе с тонкоизмельченным мелом и ретуром. Ретурное число, или кратность ретура, т. е. отношение массы ретура к массе продукта, составляет 0,5—1. После трехминутного перемешивания получается масса, содержащая 80 % дикальцийфосфата. Ее подвергают дозреванию при 50 °С в течение [c.201]

Двухвальные смесители обычно применяют только для приготовления грубозернистых масс, предназначенных для изготовления кирпича, плиток и т. д. [c.66]

Червячно-лопастные смесители бывают одно- и двухвальными. В качестве рабочих органов, выполняющих смешивание и перемещение материала вдоль корпуса, используют лопатки, винтовые ленты, спирали, шнеки. Сечение корпуса может иметь одну из следующих форм цилиндрическую, корытообразную, овальную, повернутой восьмерки. В двухвальном смесителе валы могут вращаться навстречу один другому или в одном направлении. Рабочие элементы, закрепляемые на валах, чаще всего делают однотипными либо лопатки, либо ленты и т. д. Однако имеются червячно-лопастные смесители, рабочие органы которых имеют разную конструкцию, например, лопатки перемежаются несколькими витками шнека. Направление винтовых линий, по которым монтируют перемешивающие элементы рабочих органов, в двухвальных смесителях может быть одинаковым или разным. В последнем случае один из валов должен иметь значительно большую транспортнрующ,ую способность, чтобы обеспечить прохождение смешиваемого материала вдоль корпуса смесителя в направлении выпускного отверстия. В одновальных червячно-лопастных смесителях направление винтовых линий на всем протяжении корпуса не должно быть одинаковым, так как для обеспечения необходимой сглаживающей способности смесителя некоторая доля смешиваемого материала должна перемещаться назад (по отношению к основному потоку). В этом случае увеличивается коэффициент продольного смешивания. Конструктивно эту проблему можно решать, например, установкой в лопастном смесителе после четырех—шести лопаток, перемещающих материал к разгрузочному штуцеру корпуса, двух лопаток, обеспечивающих перемещение некоторой доли материала назад. Направление движения материала зависит от угла наклона лопаток к плоскости нх вращ,е-ния. [c.252]

Фирма Global Pro ess Equipment, In . разработала двухвальные смесители утяжеленной конструкции с Z-образными лопастями емкостью 0,95—3790 л. Смесители оснащены охлаждающими, обогревающими, вакуумными и другими устройствами. Отличительной особенностью смесителей является наличие специального щнека для быстрой разгрузки материалов большой вязкости. Шнек монтируется на дне смесительного резервуара. Управление смесителя автоматическое. Стоимость смесителей в зависимости от указанных емкостей составляет от 2 тыс. до 100 тыс. долл. [44, 45]. [c.35]

Геометрический объем дежи Уд (м ) двухшнекового (двухвального) смесителя можно определить, рассматривая объем дежи, образованный объемами двух полухщ-линдров Уц1 и Рц2 и параллелепипеда F ap [c.1126]

Технология производства обжигового кирпича на основе зол ТЭС состоит в следующем. Исходные сырьевые материалы (золы до 70%, остальное — 1лина) дозируются в заданном соотношении. Глинистое сырье естественной влажности направляется в камневыделительные вальцы. Затем шихта перемешивается и увлажняется до 18-20% в двухвальном смесителе. Подготовленную массу загружают в приемное устройство ленточного шнекового пресса со специальной насадкой и резательным приспособлением. Последнее дает возможность получать гранулы цилиндрической формы размером 12-16 мм. Сформованные сырцовые гранулы сушат на движущемся сетчатом конвейере до влажности 8-10%. Сушку ведут в непересьшающемся слое, что исключает необходимость в оснащении сушилок пьиеулавливающими устройствами. [c.202]

Из существующих смесительных схем была выбрана оправдавшая себя цементная смесительная установка С-632 производительностью 5 м 1час. Установка компактна и удобна в эксплуатации. Двухвальный смеситель с принудительным перемешиванием полностью обеспечивает однородность продукта. Кроме того, она может одновременно дозировать аммиачную воду, суперфосфат и при необходимости калийные соли. [c.53]

Температуру псевдоожиженного слоя поддерживают на уровне 100— 120 °С. Влажный материал контактирует с интенсивно движущимися частицами, обезвоживается, измельчается и вместе с отходящими газами направляется в систему циклонов. После первой и второй ступеней очистки в прямоточном циклоне сухой продукт поступает в двухвальный смеситель, а остальная часть вместе с сухими частицами из батарейного циклона подается в сборник готового продукта. Давление дымовых газов под газораспределительной рещеткой поддерживается около 4—5 кПа. [c.98]

Длинный двухвальный смеситель непрерывного действия изображен на рис. IV. 4. Машины этого типа выпускаются с диаметром шнека от 400 до 600 мм при длине корпуса 2,5—4 м. Производительность их составляет от 3 до 8 т/час при установочной мощности э гектродвигателя 8—15 кет. [c.140]

Высушенный в барабанной сушилке 4 и измельченный в шаровой мельнице 5 песок (не более 15% частиц размером 0,15 мм) тщательно смешивают в смесительном барабане 8 с апатитовым концентратом и пылью, уловленной из отходящих печных газов. В двухвальном смесителе 11 в шихту вводят 2% фосфорной кислоты, содержащ ей 25% Р2О5, и обрабатывают смесь в наклонном тарельчатом грануляторе 15. Добавление в шихту кислоты способствует повышению прочности гранул и- значительному уменьшению уноса пыли из печи 16. Кроме того, в присутствии Н3РО4 ускоряется процесс обесфторивания фторапатита вследствие образования активной кремнекислоты, выделяющейся при взаимодействии с фосфорной кислотой нефелина, который является примесью в апатитовом концентрате. [c.356]

Применяется также схема, в которой образующийся по реакции (Х1-18) твердый карбонат кальция отделяют от раствора нитрата аммония, промывают и передают в отвал. Раствор нитрата аммония возвращается в пройесс и присоединяется к нейтрализованному основному азотно-фосфорнокислотному раствору. Этот раствор аммонизируют в 2—4 ступени до pH = 6,8 [см. уравнение (Х1-13)] тепло нейтрализации используется для выпаривания воды. Оставшаяся влага окончательно удаляется в выпарных аппаратах до содержания 0,5% НгО. Концентрированный плав солей смешивается с хлоридом или сульфатом калия и направляется на гранулирование в двухвальный смеситель, грануляционный барабан или распылительную грануляционную башню. [c.404]

I — реактор-сатуратор 2 — сборник суспензии 3 — центробежный насос 4 — дозатор суспензии 5 — распылительная сушилка 6 — циклон 7 — вентилятор 8 — абсорбер 9 — шнек 10 — дробилка 11 — элеватор 12 — бункер 13 — двухвальный смеситель 14 — окаточный барабан 15 — барабанная сушилка 16 двухситный грохот П — холодильник КС 18 —- транспортер. [c.292]

Для. производства сложных удобрений на основе полифосфата аммония может быть использована установка, схема которой показана на рис. 1У-13. Для ЭТОГО в двухвальный смеситель помимо плава полифосфата аммония, полученного в реакторе 4, и ретура из бункера 8 подают хлористый калий, а из плавителя — плав аммиачной селитры или карбамида с содержааием ооновного вещества 99—99,5%. Расчетный состав сложных удобрений некоторых марок, полученных на основе. полифосфата аммония, приведен в табл. VI. . Для сравнения в таблице приведен расчетный состав удобрений тех же марок, получаемых на основе аммофоса. [c.175]

По ретурной схеме фосфО рнонатриевый раствор концентрацией 50—60% поступает в горизонтальный двухвальный смеситель, куда подают часть измельченного готового триполифосфата натрия (ретура) в количестве, необходимом для получения смеси с содержанием 8% воды. Полученную влажную гранулированную массу сушат и прокаливают во вращающейся барабанной печи при 400 °С (противотоком или прямотоком). При этом избегается интенсивное налипание матс.риала па стенки барабана образующееся узкое кольцо из материала в месте его поступления в барабан разрушается короткой цепью, помещенной в питающем конце печи. Выходящий из печи продукт охлаждают, измельчают и классифицируют. [c.218]

Ю, Ф. Жданов и др. [28] исследовали процесс получения полифосфатов аммония на полузаводской установке. Полифосфорную кислоту концентрацией 73—75% Р2О5 нейтрализовали аммиаком в реакторе цилиндрического типа, выполненном из стали марки Х17Н13М2Т (ЭИ-448) с мешалкой. Реактор имел змеевик, в котором циркулировала холодная вода. Температура в реакторе поддерживалась в пределах 180—220 °С за счет тепла реакции, продолжительность пребывания плава в нем составляла 2,5 ч. Расплав полифссфата аммония стекал в двухвальный смеситель, в который подавался ретур. При получении Л ЯЯ-удобрений в смеситель подавали хлористый калий и аммиачную селитру. Шихта из гранулятора поступала в барабанный холодильник, а затем направлялась на рассев. [c.244]

В ретурном способе, прошедшем полузаводскую проверку, разложение фосфорита тонкого помола производится экстракционной фосфорной кислотой концентрации около 39% Р2О5. Фосфат разлагается последовательно в двух реакторах, после чего пульпа гранулируется в горизонтальном двухвальном смесителе-грануля-торе вместе с ретурным продуктом. Расход (кратность циркуляции) ретура составляет около 15 т на 1 т готового продукта. Гранулы влажностью около 6% высушиваются в сушильном барабане до содержания влаги около 3%. Многократная оборачиваемость материала способствует увеличению степени разложения фосфата до 85—90%. Высушенные гранулы сортируются на грохоте на три фракции так же, как и в описанных выше других способах. [c.262]

С целью снижения массы ретура и предотвращения залипания двухвального смесителя и транспортной течки на выходе из смесителя предложёна подача реакционной пульпы через форсунку непосредственно в сушильный барабан, где происходит одновременно сушка и гранулирование суперфосфата при контакте с внутренним и внешним регуром. [c.262]

chem21.info

Гравитационные бетоносмесители непрерывного действия (рис. 10) выполняются с цилиндрическим смесительным барабаном с горизонтальной неизменяемой осью вращения. Отдозированные сухие компоненты смеси подаются в барабан непрерывным потоком через загрузочную воронку. Вода из дозатора поступает в смесительный барабан по струйно-распылительной трубе, прикрепленной к вертикальной стенке загрузочной воронки.

Барабан смесителя опирается бандажами на опорные ролики, попарно установленные у входного и выходного его концов. Для восприятия аксиальных нагрузок, появляющихся при движении смеси, торцы концевого бандажа поддерживаются упорными роликами. На внутренней поверхности барабана установлены ковшовые лопасти, расположенные по винтовой линии. Они не только перемешивают загруженные компоненты, но и перемещают их от загрузочного к разгрузочному отверстию смесителя. Готовая смесь непрерывным потоком поступает на наклонный лоток, установленный у выходного отверстия барабана, и с него передается на транспортные средства. Вращение барабана осуществляется электродвигателем через редуктор, приводную шестерню и зубчатый венец.

Эти машины одновременно обладают достоинствами гравитационных смесителей (простота, надежность конструкции, малый износ рабочих органов, возможность применения крупных заполнителей) и смесителей непрерывного действия (малая удельная металлоемкость и энергоемкость на единицу производительности, полная автоматизация дозирования). Они предназначены для использования на объектах с большими объемами бетонных работ.

Рисунок 10. Гравитационный бетоносмеситель непрерывного действия.

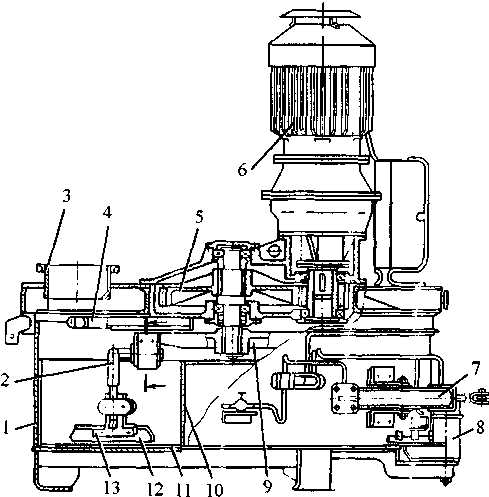

В горизонтальном двухвальном смесителе (рис. 11) компоненты смеси непрерывным потоком подают в корыто 8, в котором вращаются навстречу друг другу валы 6 с закрепленными на них лопастями 7, установленными под углом 40...45° к оси вала для перемещения смеси в процессе ее перемешивания к разгрузочному затвору 5. Валы приводятся во вращение электродвигателем 1 через ременную передачу 2, редуктор 3 и зубчатую пару 4. Техническая производительность смесителей непрерывного действия определяется объемом смеси, перемещаемым в единицу времени в осевом направлении, и зависит от размера лопастей, угла их установки и частоты их вращения

Рисунок 11. Горизонтальный двухвальный смеситель непрерывного действия.

Передвижные смесители непрерывного действия работают на сухих смесях и обеспечивают постоянное качество раствора. Сухие смеси на основе известкового, цементного и гипсового вяжущего централизованно Приготовляют на специализированных заводах и поставляют на строительные площадки в мешках, бункерах, капсулах смесовозами и цементовозами. Наиболее целесообразно такие смесители использовать в высокопроизводительных штукатурных агрегатах и станциях, работающих на сухих смесях и обеспечивающих комплексную механизацию по приему сухих смесей, их переработке, перекачиванию готового раствора и его нанесению на обрабатываемую поверхность.

Смеситель состоит (рис. 12) из приемного бункера 4, привода 7, шнека-дозатора 2 с приспособлением для рыхления сухого материала, смесительной цилиндрической камеры (трубы) 1 с выгрузочным окном, лопастного смесительного вала, помещенного в трубе и соединенного со шнеком-дозатором, вододозировочного устройства 3 с регулятором подвижности смеси и прибора для измерения расхода воды, рамы с колесами 5 и электрооборудования 6. Привод шнека-дозатора и лопастного вала осуществляется от электродвигателя через клиноременную передачу.

Принцип действия таких смесителей заключается в следующем: сухая смесь загружается в приемный бункер и шнеком-дозатором подается в смесительную камеру, где смешивается с водой, которая равномерно подается, в емкость через систему дозирования для получения раствора требуемой консистенции. Винтовые лопасти смесителя обеспечивают передвижение смеси вдоль оси смесительной камеры к выгрузочному окну.

При небольших объемах работ смесители используют как самостоятельно действующие машины и загружают сухой смесью вручную из крафт-мешков. При работе смесителей в комплексе со штукатурными агрегатами и станциями их загрузка осуществляется из силоса с сухой смесью.

Применение растворосмесителей непрерывного действия позволяет автоматизировать технологические процессы строительно-отделочных работ.

ЛИТЕРАТУРА:

1. Волков Д.П., Крикун В.Я. Строительные машины и средства малой механизации: Учебник. – М.: Издательский центр «Академия», 2007. – 480 с.

2. Добронравов С.С., Дронов В.Г. Строительные машины и основы автоматизации – М.: Высшая школа, 2001. – 576 с.

3. Гринкевич П.С. Строительные машины. – М.: Машиностроение, 1975. – 488 с.

Читайте также:

megalektsii.ru

Смесители изготовлены из износоустойчивых материалов. Исходя из потребностей, Вы можете выбрать более традиционный и экономичный вариант или более технически усовершенствованный и продуктивный. Бетоносмеситель - это механизм, который используется для изготовления бетонной смеси . Их выполняются приемлемых размеров, которые позволяют максимально приблизить конструкцию к месту работ на строительной площадке. Существует несколько видов бетоносмесителей.

Планетарный смеситель принудительного действия. Такой смеситель для бетона представляет собой систему, которая относится к бетоносмесителям принудительного принципа действия циклического характера. Их конструкция позволяет качественно перемешивать все составляющие для бетона (песок, щебень, цемент, гравий, прочие добавки и воду). Причем процесс перемешивания происходит в нужном темпе. Благодаря специальному механизму, который имеет вид звездочки, вращающейся по собственной траектории вокруг оси, обеспечивается наилучшее смешение компонентов различной насыпной плотности. Смеситель бетонный планетарного типа уверенно вытесняет со строительного рынка традиционный гравитационный смеситель для бетона. Планетарный смеситель используется практически во всех областях строительства, кроме частного. Для частного строительства основную роль играет цена, а вот для производственных нужд первоочередное значение имеет производительность, качество и габариты смесителя. Преимущество бетоносмесителя данной конструкции в том, что компоненты для бетона перемешиваются в кратчайшие сроки. А благодаря специальным скребкам, осуществляющим чистку внутренней поверхности емкости, весь материал направляется в центр работы смесительной звездочки.

Смеситель двухвальный принудительного действия. Его особая конструкция незаменима на крупных заводах, где необходимо обеспечивать высокую производительность. Высокая производительность достигается благодаря синхронному вращению валов. Эти смесительные рычаги и лопатки создают мощное эффективное перемешивание смеси. Вращение данных валов на большой скорости навстречу друг к другу гарантирует равномерное перемешивание, что обеспечивает непревзойденную однородность бетона. Смеситель двухвальный легко справится с поставленными задачами, например, получение тяжелого, нормального или легкого бетона. Также, на выходе можно получить смесь различной консистенции (жесткой, подвижной, сверхжесткой).

Смесители непрерывного действия. Они интересны тем, что все процессы (загрузка, перемешивание, выгрузка смеси) происходят непрерывно. Подобные технологии позволяют ускорить весь процесс производства бетона, что особенно важно при срочных строительных работах. Такой смеситель для бетона может быть разных модификаций, например, изготавливаются агрегаты с принудительным или свободным перемешиванием. Подобный смеситель обладает всем необходимым оборудованием для контроля качества, процесса непрерывного перемешивания и контроля состояния самой конструкции.

Смесители непрерывного действия состоят из следующих компонентов: рамы, корытообразного корпуса и привода. Смеситель для бетона принудительного действия принципиально отличается от гравитационного смесителя наличием разнообразных бетоносмесительных лопастей.

Так же выпускаются как стационарные, так и мобильные бетоносмесители. Передвижные бетоносмесители хорошо зарекомендовали себя на строительном рынке, так как они очень удобны в эксплуатации, когда работы ведутся на объекте, удаленном от бетонного завода. В строительном деле смеситель бетонный необходим и к выбору этой техники следует подходить серьезно. Для получения дополнительной технической информации, обращайтесь к нашим специалистам.

| Следующая >Бетоносмесительные установки (БСУ) |

| Следующая > |

euravitebsk.org