Изобретение относится к области коммунального хозяйства, в частности к обработке природных и сточных вод, и служит для равномерного распределения растворов реагентов в массе обрабатываемой воды. Смеситель имеет камеры. Камеры отделены друг от друга вертикальными стенками. В камерах размещены хаотично перемещающиеся элементы. Элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести. Элементы выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3. Технический результат состоит в повышении турбулентной активности потока в зоне перемешивания, в повышении эффективности перемешивания с растворами реагентов. 2 ил.

Изобретение относится к области коммунального хозяйства, в частности к обработке природных и сточных вод, и служит для равномерного распределения растворов реагентов в массе обрабатываемой воды.

Известен механический смеситель, представляющий собой емкость с размещенной в ней крыльчаткой, соединенной валом с электроприводом. Смеситель оснащен трубопроводом подачи исходной воды, узлом подачи реагентов (коагулянта), имеет переливную камеру с переливной трубой и трубопровод отвода воды, смешанной с реагентами (Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений. Т.2. Очистка и кондиционирование природных вод. Изд. 2-е, перераб. и доп. Учебн. пособие. - М.: Изд-во АСВ, 2004, стр.180-181, рис.13.24). Работа смесителя основана на принципе механического перемешивания обрабатываемой воды с реагентами с помощью крыльчатки, закрепленной на валу электродвигателя, что позволяет регулировать интенсивность перемешивания изменением числа оборотов вала и, следовательно, такой смеситель обеспечивает необходимый эффект смешения при изменении температуры или расхода воды, подаваемой в смеситель.

Недостатками известного технического решения являются:

- высокая энергоемкость устройства, существенно повышающая себестоимость обработки воды, причем мощность электродвигателя возрастает с увеличением общей производительности очистных сооружений (до 1,5 кВт на 1000 м3), это особенно сказывается на увеличении эксплуатационных затрат и применение таких смесителей в каждом случае требует особого обоснования;

- низкая надежность работы смесителя в связи с наличием дополнительных устройств (электродвигателей), эксплуатация которых осуществляется по специфическому регламенту и требует периодического отключения, ремонта или полной замены и, следовательно, плановых и неплановых остановок, при этом обеспечение бесперебойности работы смесителя может быть достигнуто только наличием специального оборудования и запасных частей, необходимых для неотложного ремонта;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами.

Известен механический смеситель, предназначенный для смешения очищаемой воды с реагентами (Патент RU №2149052, МПК 7 В01F 7/18, опубл. 20.05.2000). Смеситель содержит корпус, подводящий и отводящий трубопроводы, вал с лопастями. Корпус разделен на две камеры: верхнюю - смесительную и нижнюю - рабочую. Каждая из камер имеет регулятор подачи воды. По оси корпуса на общем валу установлены в смесительной камере перемешивающие лопасти, а в рабочей - крыльчатка, преобразующая кинетическую энергию жидкости во вращательное движение вала.

Недостатками известного технического решения являются:

- необходимость создания высокого напора, определяющего скорости потока на выходе из подающего трубопровода, достаточные для обеспечения вращения перемешивающих лопастей и крыльчатки, что неизбежно приводит к увеличению потерь напора в смесителе и при самотечной подаче воды - к сложности высотной компоновки смесителя и очистных сооружений;

- низкая эффективность перемешивания обрабатываемой воды с реагентами, что связано с необходимостью перепуска значительной части воды через нижнюю камеру, в которую реагенты не подаются и, следовательно, значительный объем воды поступает на осветлительные сооружения без смешения с реагентами, а это не может не снижать эффективность очистки воды в целом;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами.

Известен смеситель дырчатого типа, содержащий лоток с вертикальными перегородками, установленными нормально направлению движения потока воды. Причем перегородки снабжены отверстиями, расположенными в несколько рядов. Смеситель имеет трубопровод подачи исходной воды, узел подачи реагентов (коагулянта), переливную камеру с переливной трубой и трубопровод отвода воды, смешанной с реагентами. Скорость движения воды в отверстиях перегородок принимается в пределах 1 м/с, а для исключения насыщения воды пузырьками воздуха верхний ряд отверстий выполняется затопленным на глубину 0,10-0,15 м (Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений. Т.2. Очистка и кондиционирование природных вод. Изд.2-е, перераб. и доп. Учебн. пособие. - М.: Изд-во АСВ, 2004, стр.175-176, рис.13.21). Эффект перемешивания воды с реагентами в смесителе дырчатого типа определяется турбулентной активностью потока при примерно трехкратном местном увеличении его скорости непосредственно за дырчатыми перегородками, и на выходе из отверстий образуется зона резкого расширения.

Недостатками известного технического решения являются:

- низкая эффективность перемешивания воды с реагентами, ухудшающаяся при снижении температуры обрабатываемой воды, что определяется, прежде всего, изменением ее вязкости и турбулентной активности потока за перегородками при одновременном снижении растворяющей способности воды, что приводит, обычно, к существенному перерасходу реагентов;

- высокая чувствительность гидравлических смесителей к изменению расходов и соответствующему изменению скорости протока воды, подаваемой на обработку, при этом достаточная эффективность перемешивания воды с реагентами не обеспечивается, что требует увеличения времени пребывания воды в смесителе, например, за счет использования дублирующих устройств или применения специальных установок для циркуляции воды. Однако время перемешивания реагентов с водой не должно превышать 1-й - 2-х минут и увеличение его недопустимо из-за нарушения процессов коагулирования примесей и хлопьеобразования;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 2-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами;

- сложность эксплуатации, связанная с необходимостью исключения попадания воздуха и обязательного поддержания уровня воды в смесителе относительно верхнего ряда отверстий в пределах 0,10-0,15 м;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере.

Известен вертикальный вихревой смеситель, содержащий корпус прямоугольного или круглого в плане сечения, с пирамидальной (или конусной) нижней частью, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами. В пределах пирамидальной (или конусной) части смесителя установлен трубчатый перфорированный аэратор барботажного типа, представляющий собой дырчатую кольцевую трубу диаметром 150 мм, смонтированную по периметру нижней конусной части смесителя и соединенную магистральным воздухопроводом с воздухонагнетательными устройствами (Блувштейн М.М. Повышение эффективности работы очистных сооружений водопровода. Изд.2-е, перераб. и доп. - М.: Стройиздат, 1977, стр.53-55, рис.15). Отверстия в дырчатом воздухораспределителе расположены в два ряда под углом 45° к вертикальной оси в сторону днища смесителя. Применение аэрирования обрабатываемой воды обеспечивает интенсификацию процесса смешения ее с реагентами и улучшения процесса осаждения коагулированной взвеси. Длительность аэрирования должна соответствовать расчетному времени пребывания воды в смесителе и не превышать 2-х минут. Расход воздуха не должен превышать 20% производительности смесителя при потерях напора в системе подачи воздуха до 6 м. Аэрирование обрабатываемой воды при смешивании ее с сернокислым алюминием ускоряет процесс удаления углекислоты с более полной десорбцией. При этом улучшается структура хлопьев, они становятся плотными и менее газонаполненными, что обеспечивает более быстрое осаждение взвеси в отстойных сооружениях. Кроме того, хаотичное перемещение пузырьков воздуха в восходящем потоке обрабатываемой воды способствует повышению эффективности перемешивания ее с реагентами. Производительность смесителя за счет аэрирования может быть увеличена на 80-100%.

Недостатками известного технического решения являются:

- недостаточная эффективность перемешивания воды с реагентами, ухудшающаяся при снижении температуры обрабатываемой воды, что определяется, прежде всего, изменением ее вязкости и турбулентной активности потока в нижней части смесителя при одновременном снижении растворяющей способности воды, что приводит, обычно, к существенному перерасходу реагентов;

- сложность эксплуатации, связанная, в частности, с необходимостью обеспечения бесперебойности работы смесителя при наличии дополнительных устройств (воздуходувок или компрессоров), работа которых осуществляется по специфическому регламенту и требует периодического отключения, ремонта или полной замены отдельных узлов и, следовательно, плановых и неплановых остановок, при этом обеспечение необходимой степени надежности работы смесителя может быть достигнуто только наличием специального оборудования и запасных частей, необходимых для неотложного ремонта;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 1-й - 2-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами при ограниченности расхода воздуха, подаваемого в смеситель, тем более что при увеличении подачи воздуха происходит хаотичное перемещение пузырьков в верхней части смесителя, где необходимо обеспечить равномерность структуры восходящего потока, может происходить дробление уже сформировавшихся хлопьев;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере, причем наличие воздушных пузырьков непосредственно в потоке воды еще более увеличивает потери хлора.

Известен вихревой смеситель, содержащий корпус прямоугольного в плане сечения с пирамидальной нижней частью, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами. В пределах пирамидальной части смесителя установлено дополнительное смешивающее устройство в виде вертикальных перегородок - перегородчатый смеситель при скорости воды в проходах перегородчатой части 1 м/с (Блувштейн М.М. Повышение эффективности работы очистных сооружений водопровода. Изд. 2-е, перераб. и доп. - М.: Стройиздат, 1977, стр.51-54, рис.14). При очистке маломутных цветных вод, особенно зимой при низкой температуре обрабатываемой воды, вихревой смеситель с дополнительным смешивающим устройством обеспечивает требуемое качество смешения с реагентами и существенное повышение эффективности его работы.

Недостатками известного технического решения являются:

- высокая чувствительность гидравлических смесителей к изменению расходов и соответствующему изменению скорости протока воды, подаваемой на обработку, при этом достаточная эффективность перемешивания воды с реагентами не обеспечивается, что требует увеличения времени пребывания воды в смесителе, например, за счет использования дублирующих устройств или применения специальных установок для циркуляции воды;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 3-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере.

Наиболее близким к изобретению по технической сущности и достигаемому техническому эффекту является вертикальный вихревой смеситель, содержащий корпус квадратного или круглого в плане сечения с пирамидальной или конической нижней частью, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами. Центральный угол между наклонными стенками смесителя составляет 30-45° (Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений. Т.2. Очистка и кондиционирование природных вод. Изд. 2-е, перераб. и доп. Учебн. пособие. - М.: Изд-во АСВ, 2004, стр.173, рис.13.20). Принцип работы вертикального смесителя определяется тем, что в нижней части за счет переменных, уменьшающихся по ходу движения скоростей потока жидкости возникает зона повышенной турбулентности. В этой зоне при соударении струй происходит активное перемешивание растворов реагентов с обрабатываемой водой. Основным достоинством вертикального смесителя является простота конструкции, поскольку в нем отсутствуют вращающиеся элементы, высокая надежность и, следовательно, простота эксплуатации при низкой энергоемкости процесса.

Недостатками известного технического решения являются:

- низкая эффективность перемешивания воды с реагентами, ухудшающаяся при снижении температуры обрабатываемой воды, что определяется, прежде всего, изменением ее вязкости и турбулентной активности потока в нижней части смесителя, при одновременном снижении растворяющей способности воды, что приводит, обычно, к существенному перерасходу реагентов;

- высокая чувствительность гидравлических смесителей к изменению расходов и соответствующему изменению скорости протока воды, подаваемой на обработку, при этом достаточная эффективность перемешивания воды с реагентами не обеспечивается, что требует увеличения времени пребывания воды в смесителе, например, за счет использования дублирующих устройств или применения специальных установок для циркуляции воды;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 2-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере.

Задачей изобретения является создание нового смесителя, в котором повышение производительности и эффективности работы при сокращении времени перемешивания растворов компонентов с обрабатываемой водой, повышении коэффициента объемного использования, а также при исключении перерасхода реагентов в связи с изменением ее температуры и расхода, достигается за счет использования эффекта активного гидродинамического взаимодействия восходящего потока обрабатываемой воды с элементами, свободно перемещающимися в пределах камер, расположенных в нижней части смесителя.

Указанная задача решается следующим образом.

В известном вертикальном вихревом смесителе, содержащем корпус квадратного или круглого в плане сечения с пирамидальной или конической нижней частью, с центральным углом между наклонными стенками 30-45°, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами, в нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками, в камерах размещены хаотично перемещающиеся элементы, снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов, при этом элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести и выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3.

Отличительными от прототипа признаками являются:

- в нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками;

- в камерах размещены хаотично перемещающиеся элементы;

- снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов;

- элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести;

- элементы выполнены из инертного материала с плотностью 1,10-1,25 кг/дм.

В нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками, что позволяет относительно равномерно по площади поперечного сечения и объему камер распределить элементы, которые обеспечивают перемешивание обрабатываемой воды с реагентами.

В камерах размещены хаотично перемещающиеся элементы, что способствует интенсивному перемешиванию воды с реагентами не только за счет изменения гидравлических характеристик потока и образования вихрей при его расширении, но и за счет хаотичного перемещения вращающихся элементов внутри потока при соударении струй с этими элементами, причем интенсивное перемешивание обрабатываемой воды с реагентами обеспечивается только в определенной зоне - в нижней части смесителя, в то время как в верхней зоне должен проходить процесс агломерации хлопьев, что возможно только при относительно равномерной структуре восходящего потока.

Снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов, ограничивающие высоту перемещения элементов, что при размерах прозоров решетки, меньших размеров элементов, размещенных в камерах, исключает неконтролируемое перемещение этих элементов в другие зоны смесителя.

Элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести, что исключает возникновение устойчивого равновесия и обеспечивает постоянное вращение этих элементов при гидродинамическом взаимодействии с восходящим потоком обрабатываемой воды.

Элементы выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3, что, наряду с трением поверхностей этих элементов друг о друга, исключает существенное налипание загрязнений и изменение массы этих элементов. Плотность материала в пределах указанного диапазона позволяет удерживать вращающиеся и хаотично перемещающиеся элементы в средней части камер за счет воздействия на них скоростного напора при скорости потока на входе в камеры 1,5-2,0 м/с. При плотности материала меньшей 1,1 плотности воды, смешанной с вводимыми в нее компонентами, элементы будут концентрироваться в основном в верхней части камер и прижиматься к верхней решетке за счет воздействия на них скоростного напора потока воды, поступающей в смеситель. А при плотности материала большей 1,25 плотности воды, смешанной с вводимыми в нее компонентами, элементы будут находиться в основном в нижней части камер, поскольку скоростного напора будет недостаточно для взвешивания их в потоке воды.

Таким образом, обеспечивается причинно-следственная связь совокупности признаков заявляемого изобретения и достигаемого технического результата: повышение эффективности работы за счет сокращения времени перемешивания растворов компонентов с обрабатываемой водой, за счет повышения коэффициента объемного использования, а также за счет исключения перерасхода реагентов в связи с изменением температуры и расхода воды, что достигается повышением турбулентной активности потока в зоне расположения хаотично перемещающихся элементов.

Пример промышленной применимости изобретения.

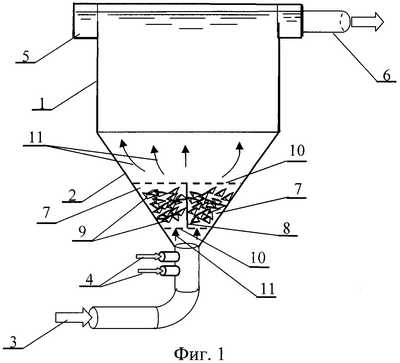

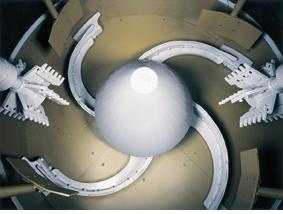

На фиг.1 схематически изображен вертикальный вихревой смеситель, на фиг.2 - фрагмент камеры, установленной в нижней части с размещенными в ней свободно перемещающимися элементами. Смеситель имеет корпус 1 квадратного или круглого в плане сечения с пирамидальной или конической нижней частью 2, с центральным углом между наклонными стенками 30-45°, трубопровод 3 подачи исходной воды в нижнюю часть 2 смесителя, узел 4 подачи реагентов и сборный желоб 5 с трубопроводом 6 отвода воды, смешанной с реагентами. В нижней пирамидальной части 2 корпуса 1 установлены камеры 7, отделенные друг от друга вертикальными стенками 8, в камерах 7 размещены свободно перемещающиеся элементы 9, снизу и сверху камер 7 закреплены горизонтальные решетки 10, ограничивающие высоту перемещения элементов 9. Стрелками 11 показано направление восходящего постепенно расширяющегося потока 11, проходящего через нижнюю горизонтальную решетку 10 в камеры 7 и за счет скоростного напора, обеспечивающего взвешивание свободно перемещающихся элементов 9 и их вращательное (показано стрелками 12) и поступательное перемещение в пределах камер 7.

Вертикальный вихревой смеситель работает следующим образом. При подаче обрабатываемой воды через трубопровод 3 образуется восходящий постепенно расширяющийся поток 11. Одновременно через узел 4 подачи реагентов в смеситель с помощью дозирующих устройств вводят, например, известковое молоко и раствор сернокислого алюминия. В нижней пирамидальной части 2 корпуса 1 установлены камеры 7, отделенные друг от друга вертикальными стенками 8. В камерах 7 помещены хаотично перемещающиеся элементы 9. Поток 11 воды и реагентов при скорости на входе в камеры 7 1,5-2,0 м/с, проходя через нижнюю горизонтальную решетку 10 в камеры 7, за счет скоростного напора взвешивает свободно перемещающиеся элементы 9 и обеспечивает их вращательное (показано стрелками 12) и поступательное перемещение в пределах камер 7. Причем элементы 9 должны иметь неправильную форму, например форму тетраэдра с неравными ребрами. Такая форма имеет смещенный центр тяжести относительно оси вращения элементов 9 и определяет их неустойчивое равновесие в любой момент времени. При постоянно изменяющейся площади элементов 9 по отношению к восходящему потоку 11 соответственно изменяется и величина активного давления на плоскости (грани тетраэдра) этих элементов 9, что обеспечивает интенсивное вращение элементов 9. При перемещении элементов 9 в верхнюю часть камер 7 скоростной напор, воздействующий на элементы 9, будет уменьшаться, поскольку снижается скорость восходящего, постепенно расширяющегося потока 11. В связи с этим элементы 9 будут стремиться вниз, где скорости выше, что обусловит изменение направленности их перемещения снова в верхнюю часть камер 7. Это, наряду с вращением элементов 9, обеспечивает и хаотичное возвратно-поступательное перемещение и, следовательно, повышение турбулентной активности потока, а значит и соответствующее повышение эффективности перемешивания воды с реагентами. Причем при увеличении расхода воды, подаваемой через трубопровод 3, и соответствующем увеличении скорости восходящего потока 11 повышается и интенсивность вращения элементов 9 и, следовательно, эффективность перемешивания воды с реагентами не снижается. Поэтому вертикальный вихревой смеситель со свободно перемещающимися элементами 9 в нижней пирамидальной части 2 является более устойчивым к изменениям расхода воды, подаваемой на обработку. В связи с этим и качество смешения в таком смесителе может существенно улучшаться, в том числе при низкой температуре воды и при существенном увеличении производительности.

Размещение камер 7 в нижней пирамидальной части 2 смесителя обеспечивает интенсивное перемешивание обрабатываемой воды с реагентами только в определенной рабочей зоне, в то время как в верхней зоне корпуса 1 должен обеспечиваться процесс агломерации хлопьев, что возможно только при относительно равномерной структуре восходящего потока. Разделение камер 7 вертикальными стенками 8 позволяет относительно равномерно по площади поперечного сечения и объему этих камер 7 распределить элементы 9, которые обеспечивают перемешивание обрабатываемой воды с реагентами. Снизу и сверху камер 7 горизонтально закреплены решетки 10, ограничивающие высоту перемещения элементов 9. При этом размеры прозоров решеток 10 должны быть меньше размеров элементов 9, размещенных в камерах 7, что позволяет исключить неконтролируемое перемещение этих элементов 9 в другие зоны смесителя.

При этом элементы 9 должны быть выполнены из материала с плотностью, близкой к плотности перемешиваемого раствора (воды и реагентов), например из полистирола марки ПСС (ГОСТ 20282-74), плотность которого составляет 1,10 кг/дм3. Элементы 9 могут выполняться и из полиуретана, имеющего плотность 1,21 кг/дм 3. Полистиролы и полиуретаны не влияют на органолептические и другие свойства воды, их допустимо использовать в системах водоснабжения (Шефтель В.О. Санитарно-гигиеническая характеристика синтетических материалов, применяемых в системах водоснабжения // Обзорная информация №2, - М.: ЦБНТИ Минводхоза СССР, стр.22-26, 68-69). Эти материалы можно считать инертными по отношению к загрязнениям, содержащимся в воде. Это, наряду с трением поверхностей элементов 9 друг о друга, исключает существенное налипание загрязнений и изменение массы этих элементов 9. Плотность материала, из которого выполнены элементы 9, в пределах указанного диапазона (1,10-1,25 кг/дм3) обеспечивает возможность удерживать их в средней части камер 7 за счет воздействия на элементы 9 скоростного напора при скорости потока воды на входе в камеры 1,5-2,0 м/с. При меньшей плотности материала элементы 9 будут концентрироваться в основном в верхней части камер 7 и прижиматься к верхней решетке 10 за счет воздействия на них скоростного напора потока воды, поступающей в смеситель. А при плотности материала большей 1,25 кг/дм3 элементы 9 будут находиться в основном в нижней части камер 7, поскольку скоростного напора будет недостаточно для взвешивания их в потоке воды.

Таким образом, в камерах 7 перемешивание реагентов с обрабатываемой водой обусловливается не только за счет гидравлической структуры постепенно расширяющегося потока 11 в нижней пирамидальной части 2 смесителя, но и за счет эффекта активного гидродинамического взаимодействия восходящего потока 11 обрабатываемой воды с элементами 9, свободно перемещающимися в пределах камер 7. При этом интенсивность вращения элементов 9 увеличивается при повышении скорости восходящего потока, за счет этого эффекта обеспечивается требуемое качество смешения растворов компонентов с обрабатываемой водой как при повышении производительности смесителя, так и при сокращении времени перемешивания. Эффективность работы смесителя будет оставаться достаточно высокой и при снижении температуры обрабатываемой воды, что исключает перерасход реагентов. Эксплуатация смесителя, в котором для перемешивания используются произвольно и хаотично перемещающиеся элементы 9, не требующие дополнительных энергозатрат, упрощается, при этом отпадает необходимость частых ремонтов и перерывов в работе, что определяет высокую надежность устройства.

Вертикальный вихревой смеситель, содержащий корпус квадратного или круглого в плане сечения, с пирамидальной или конической нижней частью, с центральным углом между наклонными стенками 30-45°, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами, отличающийся тем, что в нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками, в камерах размещены хаотично перемещающиеся элементы, снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов, при этом элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести и выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3.

www.freepatent.ru

Сеюз Советскик

Социалистических

Реслублик

ОП КСАН И Е изовретения 759113

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 040578 (21) 2611597/23-26 (51)М. Кл. с присоединением заявки ¹â€” (23) ПриоритетВ 01 F 5/06

1осуяарствеииый комитет

ССС Р ио вмвм изобретений и открытий

Опубликовано 3008.80 Бюллетень ¹ 32

Дата опубликования описания 300 880 (5Ç) УДН 66.021. 063 (088. 8) (72) Авторы изобретения

П.A. Былым, Н. Н. Круглицкий, В.bf. Карасик и И. A. Асауленко (т 1) Заявитель

Институт гидромеханики AH Украинской CCP (54) ВИХРЕВОп СМЕСИТЕЛЬ

Изобретение относится к области перемешивания и растворения жидкостей, газов и может быть применено в химической отрасли промышленности, : в водоочистке.

Из вест но устрой ст Во дл я смешени я жидкостей разной плотности, содержащее радиальные трубки для подачи продукта с большей плотностью, осевую трубу для подачи менее плотного продукта и камеру смешения (1).

Наиболее близок к изобретению по технической сущности и достигаемому результату смеситель, со- !5 держащий цилиндрический корпус с тангенциальным подводящим патрубком и осевым отводящим патрубком, установленным с воэможностью осевого перемещения и снабженным соосио 20 установленной глухой перегородкой (2)

В корпусе такого смесителя имеется перфорированная перегородка, которая образует с глухой перегородкой камеру смешения.

В известном устройстве невозможно получать высококонцентрированные тонкодисперсные смеси или растворы, ввиду неравномерной по 30 плошади перфорированной перегородки подачи растворяемого вещества.

Кроме того, при регулировании скоростей диспергирования путем перемещения осевого патрубка из меняются только радиальные скорости, а тангенциальные — остаются практически неизменными.

Цель изобретения — интенсификация процесса смешения за счет ог.— тимиэации скоростей потоков компонентов в камере смешения °

Поставленная цель достигается тем, что в устройстве, содержащем цилиндрический корпус с тангенциальным подводящим патрубком, осевым отводящим патрубкОм, поперечные перегородки образуют камеру смешения, одна иэ которых выполнена перфорированной, а другая-глухой с воэможностью перемещения вдоль оси корпуса, поДводящий патрубок установлен в камере смешения и снабжен заслонкой, закрепленной на глухой перегородке, а перфорированная перегородка установлена на отводящем патрубке, Размеры и шаг отверстий перфорированной перегородки увеличиваютсот центра к периферии .

759113

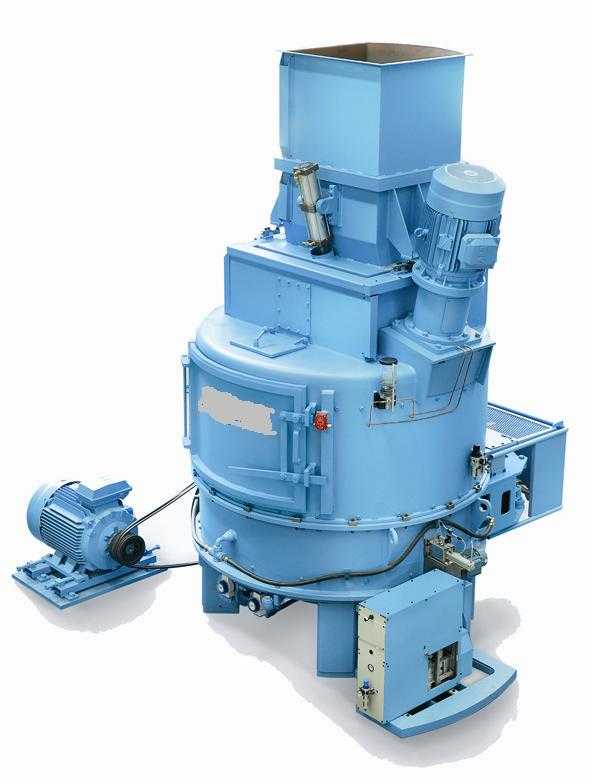

На фи г. 1 изображен смесител ь, продольный разрез. на фиг. 2 — разрез A-A на Фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 2.

Смеситель сод ржит цилиндрический корпус 1, разделенный поперечной перфорированной перегородкой 2 с отверстиями 3, размер и шаг которых увеличиваются от центра к периферии, на загрузочную камеру 4 с подводящим патрубком 5 и камеру смещения 6 с тангенциальным подводящим патрубком 7, и осевым отводящим патрубком 8. Глухая перегородка 9 выполнена с возможностью перемещения вдоль оси корпуса с по:мощью винта 10., шарнирно соединенного с перегородкой,. и снабжеяа заслонкой 11.

Работа вихревого смесителя заключается в следующем.

Компонент с меньшей плотностью вводится в камеру смешения 6, раскручивается и на поверхности перфорированной перегородки 2 измельчает компонент с большей плотностью, поступающий из загрузочной камеры

4 через отверстия 3, на отдельные частицы. Образовавшаяся суспензия под действием центробежных сил разделяется на тонкодисперсную смесь, поступающую в центральную часть потока, и грубодисперсные частицы, которые отбрасываются центробежной силой к цилиндрическим стенкам корпуса

1, циркулируют во вращающемся потоке, измельчаются до размеров тонкодисперсных Фракций и перемешаются в центр потока, где отводятся через осевой патрубок 8 в виде продукта смешения.

Размеры (диаметры) отверстий 3 перфорации и расстояния между ними увеличиваются в радиальном направлении от центра к периферии таким образом, что скорости подачи компонента с большей плотностью являются одинаковыми по всей поверхности перфорированной перегородки 2, а.количество этого компонента, приходящееся на единицу плошади перегородки 2, остается постоянным по всей площади.

Путем подбора размеров перфорации и скоростей подачи исходных продуктов в камере смешения 6 можно получить насыщенный истинный раствор смешиваемых веществ.

Камера смешения 6 имеет высоту, равную размеру тангенциального подводящего патрубка 7, так как в этом случае объем перемешиваемой смеси будет наименьшим, а скорости, диспергирования наибольшими. При вы соте камеры, большей размера патрубка, струя компонента с меньшей плотностью расширяется в вертикальном направлении, что приводит к уменьшению скоростей диспертировательности (расхода) вихревого смеси теля перемещением перегородки 9 можно сохранить оптимальные скорости диспергирования, т.е. при изменении расхода скорости в камере смешения остаются потоянными. Следовательно, возможна регулировка производительности смесителя без нарушения нормальной технологии смешения.

Использование вихревого смесителя для смешения жидкостей или гаэов обеспечивает по сравнению с известным устройством следующие преимушества: снижение затрат на изготовление jjcTpoAcTBB; возможность регулирования производительности при оптимальных технологических параметрах процесса смешения.

Формула изобретения

1 . Вихревой сме си тел ь, содержащий цилиндрический корпус с тангенциаль-. ным подводящим патрубком, осевым отводящим патрубком и поперечные перегородки, образующие камеру смешения, одна иэ которых выполнена перфорированной, а другая глухой и установлена с воэможностью перемещения вдоль оси корпуса, о т л и чающий с я тем, что, с целью интенсификации процесса смешения за счет оптимизации скоростей потоков компонентов в камере смешения, подводящий патру60K установлен в камере смещения и снабжен заслонния. При высоте камеры, меньшей размера тангенциального патрубка, скорость жидкости в патрубке будет меньшей, а давление большим, чем в камере смешения. В реэуль5 тате: под действием этой разнос ти давлений поток радиально устремится в осевой отводящий патрубок 8, т.е. в этом случае практически отсутствует вращательное движение смеси и, следовательно, процесс диспергировання происходит только на незначительной части площади перфорированной перегородки при отсутствии центробежного эффек15

При высоте камеры смешения, равной размеру тангенциального патрубка 7, поток иэ патрубка, не изменяя величины скорости, поступает в камеру и раскручивается в минимальном объеме. В результате достигаются наибольшие возможные скорости диспергирования.

Перемещением перегородки 9 в вертикальном направлении изменя25 ются как высота камеры смешения 6, так и размер тангенциального патрубка 7, т.е. сохраняется равенство этих величин. Кроме того при необходимости изменения производи759113

Фиг.1

A-А

Фиа3

Фиг. Р

UHHHIIH Заказ 5783/2 Тирам 809 Подписное

Филиал ППП ПатЕнт, r. Ужгород, ул. Проектная, 4 кой, закрепленной на глухой перегородке, а перфорированная перегородка установлена на отводящем патрубке.

2. Вихревой смеситель по п. 1, о т л и ч а ю ш и и с я тем, что 5 размеры и шаг отверстий перфорированной перегородки увеличиваются от центра к периферии.

Источники информации, принятые во внимание при экспертизе.

1, Патент Великобритании

Р 1164448 кл. В 1 С, 1969.

2. Авторское свидетельство СССР

Р 453177, кл. В 01 F 5/06, 1972(прототип) .

www.findpatent.ru

СИСТЕМЫ СМЕСЕПРИГОТОВЛЕНИЯ

Комплексные решения по смесеприготовлению, замене смесителя на действующем производстве, установка мультиконтроллера смеси.

|

|

|

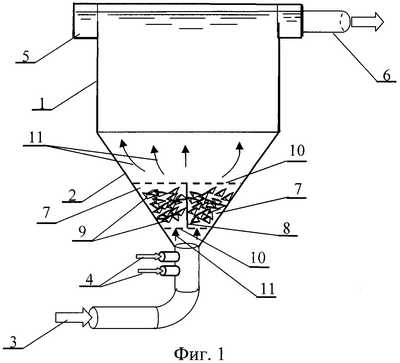

Смеситель Замес 500 – 5000 кг 18 – 180 т/ч Ceramic lining available Установлено : ~155 |

Смеситель Замес 500 – 3200 кг From 18 – 115 т/ч Установлено : ~415 |

|

|

|

Типовые планировки участка смесеприготовления Подбор оптимальных компонентов для лучшего использования площадей Производительность 30 – 150 т/ч Установлено : ~510 |

|

Технологии смешения

|

|

Вихревой смеситель

Смеситель очень долговечный благодаря постоянным модернизациям и улучшениям для достижения жесткой и неприхотливой конструкции.Смеситель имеет высокую пропускную способность, доступную цену и низкие затраты на техническое обслуживание и как результат чрезвычайно экономичен в эксплуатации

Как результат: надежный смеситель, гарантирующий высокое качество смеси.

Смеситель изготавливается в 7 различных размеров производительностью от 15 до130 м3/час при времени цикла в 100 сек и размером замеса от 500 кг до 3,200 кг

Вихревой смеситель с керамической облицовкой плит

Смеситель совмещает широкое загрузочное окно с большим выгрузным отверстием на дне смесителя, что дает малое время цикла и обеспечивает скорость и эффективность смесителя.Смеситель предлагает техническое преимущество, которое находит свое отражение в точности контроля качества смеси в совокупности с снижением стоимости затрат на её приготовление Смеситель имеет керамическую облицовку стен и дна, дающую необычайную износостойкость и надежность конструкции.

Как результат: надежный смеситель с интенсивным смешиванием, что гарантирует высокое качество формовочной смеси.

Смеситель выпускается в 5 сериях и 16 размерах Производительность от 15 до 234 тонн/час при времени цикла 120 сек и размере замеса от 500 кг до 5,000 кг

Мультиконтроллер смеси SMC

|

|

stavrol.ru

Изобретение относится к струйным аппаратам для проведения -процессов в жидких и газообраз1Д.1х средах и обеспечивает повышение эффективности смешения сред различных плотностей . Вихрерой смеситель содержит корпус 1 с каналами 2 подвода и отвода 3 среды, сообщенные между собой посредством вихревой камеры. В канале 2 установлен инжектор, а на выходе канала 2 - пластинчатьп пьезоэлектрический нагреватель. Камера смешения инжектора установлена с образованием между ее наружной поверхностью и стенкой канала 2 подвода с нагревателем 7 кольцевого канала, который сообщает приемную камеру 10 инжектора с вихревой камерой. Среда, попадая в вихревую камеру, деформирует пластинчатый нагреватель. В результате этого в пьезоэлементах аккумулируются потенциалы электрического тока, что обеспечивают нагрев среды и снижение ее вязкости. 1 ил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИА ЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (II) А( (51) 4 В 01 1 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (56) Патент США № 3911858, кл. 116-137, 1975.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 3959111/31-26 (22) 01.10.85 (46) 30.07.87. Бюл. № 28 (71) Ивано — Франковский институт нефти и газа (72) A.М. Абдулзаде, Э.С. Иззатдуст, Н.В. Бондарчук, Ф.A. Абдулзаде и С.Б. Назаров (53) 66.063(088.8) (54) ВИХРЕВОЙ СМЕСИТЕЛЬ (57) Изобретение относится к струйным аппаратам для проведения процессов в жидких и газообразных средах и обеспечивает повышение эффективности смешения сред различных плотностей. Вихревой смеситель содержит корпус 1 с каналами 2 подвода и отвода 3 среды, сообщенные между собой посредством вихревой камеры. В канале 2 установлен инжектор, а на выходе канала 2 — пластинчатый пьезоэлектрический нагреватель. Камера смешения инжектора установлена с образованием между ее наружной поверхностью и стенкой канала 2 подвода с нагревателем 7 кольцевого канала, который сообщает приемную камеру 10 инжектора с вихревой камерой. Среда, попадая в вихревую камеру, деформирует пластинчатый нагреватель. В результате этого в пьезоэлементах ак- и кумулируются потенциапы электрического тока, что обеспечивают нагрев среды и снижение ее вязкости. 1 ил. формулаизобретения

Устройство работает следующим образом.

Составитель Т. Круглова

Редактор И. Сегляник Техред А.Кравчук Корректор И. Эрдейи

Заказ 3220/6 Тираж 565 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

13?6

Изобретение относится к химическому машиностроению, в частности к струйным аппаратам для проведения процессов в жидких и газообразньгх

6 средах.

Цель изобретения — повьппение эффективности смешения сред различных плотностей.

На чертеже изображен вихревой сме- rð ситель.

Смеситель содержит корпус 1, имеющий каналы подвода 2 и отвода 3 среды, сообщенные между собой посредством вихревой камеры 4, имеющей форму тороида. В канале подвода 2 установлен инжектор, состоящий иэ сопла 5 и камеры смешения 6. На выходе иэ канала подвода 2 установлен пластинчатый пьезоэлектрический нагреватель 7, выполненные в виде пластинчатых колец, изолированных теплопроводом 8 из медной пластинки или фольги, Камера смешения 6 инжектора установлена с образованием между ее наружной поверхностью и стенкой канала подвода 2 с нагревателем кольцевого канала 9. Канал 9 сообщает приемную камеру 10 инжектора с вихревой камерой 4.

Предварительно смешанная рабочая

35 среда под давлением подается через

326

2 сопло 5 в вихревую камеру 4, где, совершая вихревое движение, ударяется и нагреватель 7, деформируя его пластины. В пьезоэлементах аккумулируются потенциалы электрического тока, приводящегo к искровьп1 давлениям и выделениям тепла, которое через нагреватель 7 передается току рабочей среды.

В результате этого она нагревается и снижается ее вязкость. Нагретый поток подсасывается в камеру инжекции и начинает cовершать круговое движение вокруг инжектора и вихревой камеры 4. Ловьппается качество смешивания рабочей среды.

Вихревой сме ситель, содержащий корпус, в котором выполнены каналы подвода и отвода среды, сообщенные между собой посредством вихревой камеры, отличающийся тем, что, с целью повьппения эффективности смешения сред различных плотностей, on снабжен размещенным на выходе иэ канала подвода среды пластинчатым пьезоэлектрическим нагревателем и расположенным в канале подвода среды инжектором, камера смешения которого установлена с образованием между ее наружной поверхностью и с.тенкой канала подвода с нагревателем кольцевого канала, сообщающего приемную камеру инжектора с вихревой камерой.

www.findpatent.ru

ВИХРЕВОЙ С МЕСИТЕЛЬ, содержащий цилиндрический корпус с тангенциальным подводящим патрубком и осевым отводящим патрубком, отличающийся тем, что, с целью интенсификации процесса перемешивания , снижения затрат мощности и расширения технологических возможностей, корпус выполнен из двух цилиндров, срезанных по плоскости, параллельной их осям и соединенных с одной стороны так, что их боковые поверхности образуют сопряженную поверхность, а с другой стороны цилиндр малого диаметра входит в цилиндр большего диаметра с образованием между ними полости предварительного смешения, подводящий патрубок расположен по касательной к наружной поверхности малого цилиндра и снабжен размещенным снаружи щелевым соплом, установленным касательно к внутренней поверхности большего цилиндра. (Л to со ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

CO

Ю аО (: Г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3708566/23-26 (22) 09.12.83 (46) 30.12.85. Бюл. № 48 (71) Волжский завод органического синтеза (72) М. К. Старовойтов, А. П. Дарманян, О. А. Тишин, С. Н. Романов, Н. И. Краснянский и В. Н. Рязанов (53) 66.063 (088.8) (56) Авторское свидетельство СССР № 542543, кл. В 01 F 3/04, 1977.

Авторское свидетельство СССР № 504549, кл. В 01 F 5/06, 1976.

Авторское свидетельство СССР № 759113, кл. В 01 F 5/06, 1980. (54) (57) ВИХРЕВОЙ СМЕСИТЕЛЬ, содержащий цилиндрический корпус с тангенциальным подводящим патрубком и осевым

„„Я0„„1200957 A отводящим патрубком, отличающийся тем, что, с целью интенсификации процесса перемешивания, снижения затрат мощности и расширения технологических возможностей, корпус выполнен из двух цилиндров, срезанных по плоскости, параллельной их осям и соединенных с одной стороны так, что их боковые поверхности образуют сопряженную поверхность, а с другой стороны цилиндр малого диаметра входит в цилиндр большего диаметра с образованием между ними полости предварительного смешения, подводящий патрубок расположен по касательной к наружной поверхности малого цилиндра и снабжен размещенным снаружи щелевым соплом, установленным касательно к внутренней поверхности большего цилиндра.

1200957

Составитель Э. Токарев

Техред И. Верес Корректор В. Синицкая

Тираж 586 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Кастран

Заказ 7894/5

Изобретение относится к перемешиванию жидкостей и газов и может быть использовано в химической, нефтехимической и топливной промышленности.

Цель изобретения — интенсификация процесса перемешивания, получение однородной концентрации смеси, снижение затрат мощности и расширение технологических возможностей.

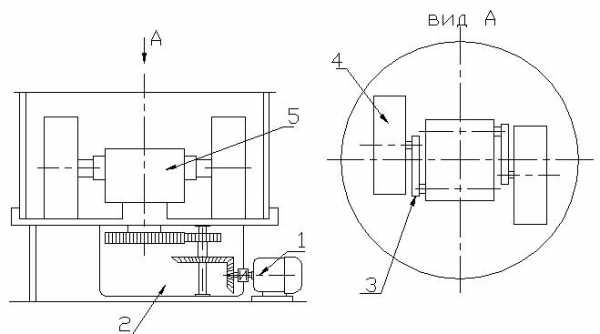

На чертеже схематически изображен вихревой сместитель, разрез, общий вид.

Сместитель содержит корпус 1, который образован двумя цилиндрами разного диаметра, срезанными по плоскости. параллельной их осям и соединенными с одной стороны таким образом, что их боковые поверхности образуют сопряженную поверхность, а с другой стороны цилиндр малого диаметра входит в цилиндр большего диаметра, образуя между ними полость 2, которая переходит в смесительную камеру 3.

Перед полостью 2 касательно внутренней поверхности большего диаметра установлено щелевое сопло 4 снаружи патрубка 5, через которое подается один из компонентов под напором, а касательно наружной поверхности малого цилиндра, установлен подводящий патрубок 5 для подачи второго компонента.

Перемешанные жидкости сливаются из смесителя через отводящий патрубок 6.

Вихревой смеситель работает следующим образом.

Через щелевое сопло 4 под напором подается один компонент, который, проходя через сопло, с большой скоростью поступает в полость 2 и затем в камеру смешения 3.

Под давлением центробежной силы поток огибает внутреннюю поверхность камеры по окружности и вновь протекает около выхода из полости 2, но с другой внутренней сто10 роны. Таким образом, зона перед выходом из полости 2 оказывается между двумя потоками жидкости, образованными первым компонентом и движущимся с большой скоростью. Поэтому в зоне образуется область пониженного давления, в которую через патрубок 5 самотеком поступает второй компонент, который затем захватывается с обоих сторон потоками первого компонента и уносится в смесительную камеру 3. На выходе из полости 2 дополнительно идет перемешивание двух потоков за счет развитой зоны турбулентности, возникающей в результате срыва потока первого компонента с внутренней поверхности малого цилиндра. Предварительно турбулизированные потоки окончательно смешиваются в камере 3, где они двигаются по спиральной траектории от периферии к центру в вихревом потоке и сливаются через отводящий патрубок 6.

www.findpatent.ru