а – до срабатывания; б – после срабатывания; I и 2 – поводки; 3 – палец; 4 – шайба; 5 – шпилька; 6 – пружина; 7 – штуцер; 8 – замок; 9 – шпилька; 10 – путевой выключатель.

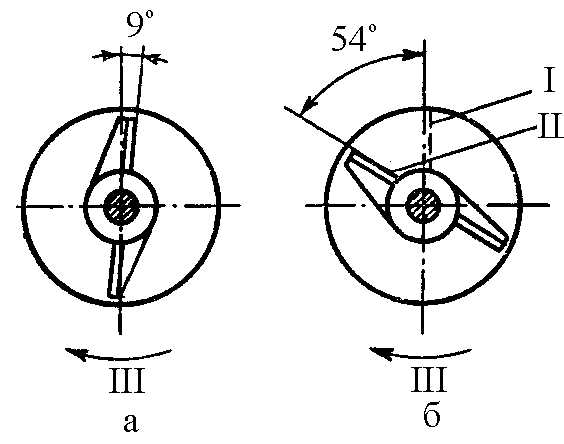

При попадании твердых предметов (камней, металла) в аппарат вторичного измельчения срезная шпилька 9 срезается, зуб поводка 2 выходит из зацепления с пальцем замка, замок отбрасывается пружиной 6, нажимает кнопку 10 путевого выключателя, находящегося в цепи катушки магнитного пускателя, который отключает электродвигатель от сети. После аварийной остановки рабочих органов выключают общий рубильник, открывают крышку корпуса, очищают аппарат вторичного измельчения от посторонних предметов и остатков корма, устанавливают замок в рабочее положение и забивают новую срезную шпильку.

Заточное приспособление предназначено для заточки ножей первичной и вторичной ступеней измельчителя и состоит из сварного корпуса, смонтированного на передней откидывающейся крышке измельчителя, двух заточных головок и заслонки. В головку для заточки ножей барабана первой ступени Измельчителя вводят каретка, обойма с наждачным сегментом и тягой, регулирующий штурвал с защелкой.

Ножи аппарата первичного измельчения затачивают следующим образом. Включают измельчитель в работу и вынимают заслонку из крышки. Прижимая пальцем защелку, вращают штурвал против часовой стрелки. Подводя каретку с наждачным сегментом к режущим кромкам ножей до касания и, перемещая возвратно-поступательно сегмент в каретке за тягу, затачивают ножи. После заточки отводят каретку в крайнее заднее положение, отпускают защелку, отключают измельчитель и ставят заслонку на место. Головка для заточки ножей второй ступени состоит из опоры шпинделя и шлифовального круга с фрикционным кольцом, через которое вращение от шкива вала первой ступени измельчения передается на шлифовальный круг.

Для заточки ножей аппарата вторичного измельчения их снимают и затачивают при включенном измельчителе.

В комплект электрооборудования измельчителя входят распределительный шкаф с автоматическим выключателем, магнитный пускатель, клеммная коробка и концевой выключатель. Распределительный шкаф и магнитный пускатель крепятся на стенке помещения. Клеммная коробка, в которую встроена кнопочная станция и концевой выключатель, закреплена на машине.

Привод рабочих органов осуществляется от электродвигателя. Вращение на шкивы измельчающих аппаратов передается клиновыми ремнями от шкива электродвигателя. Нажимной и подающий транспортеры приводятся в действие от вала измельчающего аппарата первой ступени через цепную передачу и редуктор. Подавальщик с места переключает подающий и уплотняющий транспортеры (вперед, назад, стоп) при помощи рукоятки управления, системы рычагов и редуктора. Фрикционная муфта, установленная на ведущем валу редуктора, отключает при перегрузках подающий и уплотняющий транспортеры. Приводные ремни при проскальзывании натягивают перемещением электродвигателя в направляющих пазах.

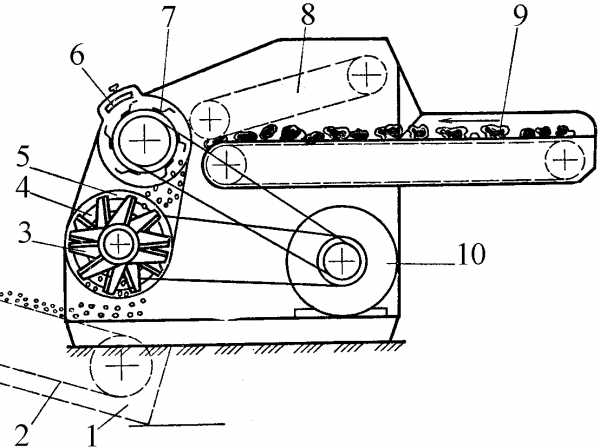

Технологический процесс (рис. 5). Подготовленный к измельчению корм укладывают ровным слоем на подающий транспортер 9, откуда он, подпрессованный транспортером 8, направляется к режущему барабану 7 первой ступени резания, где происходит предварительное измельчение до фракций 20...80 мм.

Рис. 5. Принципиально-технологическая схема

измельчителя ИКВ-5А «Волгарь-5»

1 – приямок; 2 – транспортер загрузки измельченного корма; 3 – аппарат вторичного резания; 4 – нижнее окно корпуса; 5 – шнек; 6 – заточное устройство; 7 – режущий барабан; 8 – прессующий транспортер; 9 – подающий

транспортер; 10 – электродвигатель.

Измельченная масса направляется шнеком 5 к аппарату вторичного резания 3, где корм подвижными и неподвижными ножами измельчается до фракций 2...10 мм. Измельченный корм выбрасывается через нижнее окно корпуса 4. Для удобства выгрузки кормов из-под окна корпуса рекомендуется устроить приямок 1 с транспортером загрузки измельченного корма 2.

Регулировки. Степень измельчения регулируют в зависимости от того, для каких животных предназначен корм.

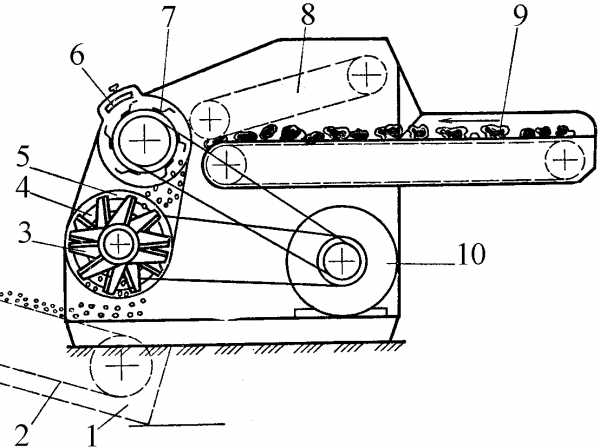

Для свиней корм измельчают и перемешивают с помощью аппаратов первичного и вторичного резания. В этом случае лезвие первого подвижного ножа устанавливают по отношению к концу отогнутого витка шнека под углом 54° (рис. 6).

Рис. 6. Регулировка степени измельчения:

I – конец витка шнека; II – кромка лезвия ножа; III – направление вращения

Для птицы требуется наиболее мелко измельченный корм. Этого достигают путем приближения лезвия первого подвижного ножа к концу отогнутого витка шнека. Угол между концом отогнутого витка шнека и лезвием первого подвижного ножа должен быть 9° в направлении вращения ведущего вала.

В обоих случаях все последующие подвижные ножи устанавливают по спирали через 36° (или через четыре шлица) против направления вращения.

Для крупного рогатого скота допускается большая длина резки. В этом случае оставляют две пары ножей (подвижных и неподвижных) со стороны опоры и один подвижный последний нож, устанавливая между ними распорную втулку для зажима пакета ножей (длина втулки – 107 мм; наружный диаметр – 140 мм; внутренний диаметр – 125 мм).

Зазор аппарата первичного резания регулируют после каждой переточки ножей и противорежущей пластины. Для регулирования зазора нужно: расшплинтовать корончатые гайки, ослабить крепление корпусов подшипников режущего барабана и переместить режущий барабан к противорежущей пластине; установив зазор 0;5..1 мм, закрепить корпуса подшипников и зашплинтовать корончатые гайки.

Зазор аппарата вторичного резания регулируют при каждой переточке ножей, при замене сломанных ножей, а также при регулировке степени измельчения. После установки ножей гайку затягивают до отказа и законтривают шайбой. Четырьмя регулировочными болтами регулируют равномерность зазора между шестью первыми от, опоры шнека подвижными и неподвижными ножами в пределах 0,05...0,65 мм, а между последними тремя подвижными и неподвижными ножами – 0,05...0,7 мм. Зазор проверяют щупом.

Провернув вручную вал шнека за шкив, убеждаются в легкости вращения. После остановки и регулировки ножей в случае наблюдения повышенного уровня шума во время работы уменьшают регулировочными болтами величину зазора между ножами до минимально рекомендуемой величины.

Для подготовки к работе необходимо; снять защитные ограждения; проверить крепления электродвигателя, редуктора, корпусов подшипников режущего барабана, натяжение ремней и цепей, наличие смазки в редукторе; открыть крышки корпуса и убедиться в отсутствии посторонних предметов в рабочих органах измельчителя и на подающем транспортере. Затем, поставив рычаг включения транспортеров в положение «вперед», прокрутить рабочие органы вручную за шкив вала аппарата вторичного резания. Все рабочие органы должны вращаться свободно. Убедившись в исправности машины, закрыть крышку корпуса, установить и закрепить ограждения, поставить рычаг включения транспортеров в нейтральное положение «стоп», включить электродвигатель на 3...5 мин с отключенным транспортером, после чего перевести рычаг в положение «вперед» и включить транспортеры. Загружать корм ровным слоем на подающий транспортер.

Техническое обслуживание (ежедневное и периодическое). Ежедневно по окончании работы прокручивают машину вхолостую в течение 2...3 мин. После остановки машины, открыв кожухи и крышки, очищают рабочие органы от остатков корма. При переработке рыбы и хвои перед отключением промывают все рабочие органы машины горячей водой. Ежедневно перед началом работы измельчителя проверяют крепление рабочих органов и кожухов, крепление вращающихся частей.

Регулярно через 30 ч работы смазывают подшипники скольжения. С завода редуктор отгружают заправленным трансмиссионным автотракторным маслом. После обкатки в хозяйстве масло заменяют, а потом регулярно меняют масло через 150 ч работы редуктора. Один раз в неделю все приводные роликовые цепи смазывают автотракторным маслом АК-15. Один раз в год разбирают редуктор, проверяют зубчатые зацепления и уплотнения. В процессе работы не реже двух раз в месяц проверяют уровень масла в редукторе и при необходимости доливают его.

studfiles.net

На рис. 2 представлен смеситель С-12А, предназначенный для приготовления кормовых смесей влажностью 60-80% из концентрированных, грубых, сочных кормов, предварительно измельченных до 10-50 мм. Конструкция машины позволяет проводить тепловую и термо-химическую обработку кормов низкого качеству, приготавливать жидкие кормовые добавки, а также обогащать кормовые смеси мелассой, карбамидными растворами и жидкими кормовыми дрожжами.

Смеситель состоит из корпуса (рис. 2), парораспределителя 11 с переключателем пара 8, двух лопастных мешалок 14, 15, шнека выгрузного 9, выгрузной горловины с клиновой задвижкой 10, шестеренчатого привода 6, привода клиновой задвижки и включения выгрузного шнека 1. крышки смесителя 3 с загрузочным люком 5.

Мешалки имеют по 8 лопастей, размещенных на валах по винтовой линии через 45 . Мешалки вращаются в разные стороны, правая (если смотреть со стороны привода) — по часовой стрелке. Она направляет кормовую массу в сторону привода. Левая мешалка, вращаясь против часовой стрелки, направляет корм в сторону выгрузной горловины с затвором 10. Одновременно с осевым перемещением масса делает вращательное движение в плоскости лопастей, в результате чего происходит интенсивное перемешивание.

Обе мешалки приводятся в работу от одного электродвигателя через клиноременную передачу, редуктор 7 и шестерни 6. В нижней части корпуса смесителя расположен выгрузной шнек 9; сблокированный с механизмом клиновой задвижки и включающийся в работу только после полного открытия выгрузной горловины.

Система управления выгрузным шнеком состоит из рычага управления 1 (рис. 3), трех обводных валиков 8, рычажной вилки включения 6 и троса 7.

При включении шнека рычаг 1 перемещают вправо (вниз), при этом трос освобождается и пружина кулачковой полумуфты вводит его в зацепление с полумуфтой на валу шнека. При выключении шнека рычаг 1 переводят верхнее положение, трос натягивается и размыкает кулачковую муфту 5. При включенном положении муфты зазор между вершинами кулачков должен быть равен 48 см. Его регулируют упорным винтом, установленным на опоре рычажной вилки включения 6. С этой системой сблокирована система управления клиновой задвижкой 4 выгрузной горловины.

Для подъема задвижки при разгрузке смесителя и опускания ее для перекрытия выходного отверстия по окончании разгрузки действуют рычагом 2, свободно вращающимся на той же оси, на которой установлен рычаг I управления шнеком. При переводе, рычага 2 вправо (вниз) система тяг 3 закрывает задвижку. При разгрузке смесителя сначала необходимо открыть выгрузную горловину, а затем уже можно включить в работу выгрузной шнек.

Блокировка обеих систем обеспечивается наличием на рычагах 1 и 2 специальных упоров, которые не позволяют включить шнек (повернуть рычаг 1) раньше, чем будет опущен рычаг 2, т.е. до открытия выгрузной горловины.

При запаривании кормов пар в смеситель подают через распределительные трубы, расположенные вне корпуса, в его нижней части. С каждой стороны корпуса на парораспределительных трубах установлено пять муфтовых кранов, управляемых одновременно через штанги и рычаги. От кранов внутрь корпуса идут (вварены) паропроводящие патрубки с отверстиями для выхода пара в массу корма.

Вода, молочные отходы, меласса, карбамидные растворы и другие жидкие добавки вводятся в смеситель по двум трубам, расположенным в верхней части корпуса. Отверстия в трубах расположёны так, что жидкие добавки подаются в зону интенсивного перемешивания кормов между мешалками.

Сверху смеситель закрывается девятью деревянными крышками, в одной из которых устроен загрузочный люк 5 с шиберной задвижкой.

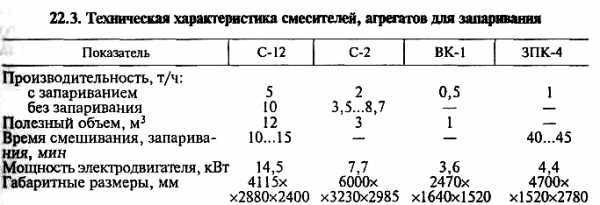

Кроме смесителя С-12А наша промышленность выпускает смеситель подобного конструктивного исполнения С-7, АПС-6, С-2, различающиеся лишь габаритами. Цифра в марке этих смесителей обозначает полезный объем смесительной камеры (м3). Показатели работы смесителей приведены в таблице.

Таблица 1.

studfiles.net

Общее устройство смесителя показано на рис. 10.3.Рис. 10.3. Смеситель С -12:1 – парораспределитель;

2 – шкаф управления;

3 – корпус;

4 – система управления задвижкой;

5 – крышка;

6 – люк загрузочный;

7 – люк смотровой;

8 – ороситель;

9 – ограждение;

10 – рама привода;

11 – электродвигатель;

12 – редуктор.Машина работает в режимах смешивания и запаривания.

Процесс работы запарника-смесителя при смешивании протекает следующим образом (рис.10.4). Предварительно измельченные компоненты корма (составляющие смеси) загружают через загрузочный люк внутрь корпуса 1 смесителя, полезная емкость которою составляет 12 кубических метров. При заполнении емкости не более чем на 1/3 объема включают в работу мешалки. Валы мешалок вращаются со скоростью 3,7 об/мин в противоположных направлениях. Вследствие этого, а также из-за расположения лопастей - мешалок 8 по винтовым линиям, корм смещается к боковине корпуса с выгрузной горловиной вдоль одного вала, а вдоль второго - в противоположную сторону.

Одновременно корм вместе с лопастями участвует во вращательном движении. Вследствие сложного движения составляющие корма хорошо перемешиваются, и смесь становится однородной за 10 - 15 минут. Во время перемешивания корм при необходимости увлажняют водой или питательными растворами (мелассы, карбамида и другими).

Затем при вращающихся мешалках включают в работу электродвигатель привода задвижки (на схеме не показан) и открывают выгрузную горловину. Как только горловина полностью откроется, посредством зубчатой муфты включится в работу выгрузной шнек, и корм будет выгружаться из емкости смесителя. Производительность при смешивании кормов составляет 10 тонн в час.

Рис. 10.4. Схема смесителя С - 12:

1 – корпус;

2 – загрузочный транспортер;

3 – люк загрузочный;

4,9 – ороситель;

5 – вал мешалки;

6 – заглушка;

7 – манометр;

8 – лопасть мешалки;

10 – боковина;

11 – кожух шнека;

12 – парораспределитель;

13 – шнек;

14 – выгрузной транспортер;

15 – паровое сопло;

16 – электродвигатель;

17 – редуктор.В режиме запаривания емкость заполняют кормом, плотно закрывают все люки и по парораспределителю 12 внутрь корпуса смесителя впускают пар. В нижней части торцевой стенки, где имеется выгрузная горловина, в корпусе есть отверстия (под валами мешалок), закрываемые заглушками, которые при запаривании должны быть открыты.

Давление пара контролируют по манометру на паропроводе; оно регулируется вентилем на величину не более 0,06 МПА. На паропроводе имеется также термометр для контроля температуры пара. Процесс запаривания кормов длится в зависимости от запариваемых кормов от 0,7 до 3 часов. Мешалки при этом работают.

Начало интенсивного выхода пара из сливных отверстий свидетельствует об окончании процесса запаривания. При этом прекращают подачу пара в котел и выдерживают корм еще 8 -10 минут с целью слива конденсата (воды), образовавшегося из пара. Процесс выгрузки осуществляется так же, как и при смешивании кормов. Производительность смесителя-запарника С-12 при запаривании не превышает 6 тонн в час. Установленная мощность электродвигателя 14,6 кВт.

Уход за смесителем-запарником С-12 включает ежедневную проверку наличия и крепления всех деталей, очистку и промывку емкости и бункера (корпуса) мешалок, выгрузного шнека, горловины с заслонкой и паропроводом от остатков корма, устранение течи жидкостей, обеспечение правильности натяжения ременной и цепной передачи.

Машина может работать состоятельно и в комплектах оборудования кормоцехов на свинофермах.

Вопросы для самоконтроляИСК-3А1. Назначение

2. Сколько камер в машине?

3. Зачем нужен шибер?

4. Сколько окон имеет рабочая камера?

5. Что вставляется в окна камеры?

6. Зачем ножи подпружинены?

7. Что закреплено на роторе?

8. Как вводятся жидкие компоненты?

9. Чем создается всасывающий эффект?

10. Сколько режимов работы имеет машина?

11. Перечислите порядок настройки на режим измельчения?

12. Назовите порядок работы на смешивание?С-121. Назначение машины

2. Сколько лопастей в машине?

3. Характер вращения мешалок?

4. Назначение кулачковой муфты

5. Когда и как включается шнек?

6. При каком заполнении емкости включают мешалки?

7. Как работает смеситель при запаривании

ЛАБОРАТОРНАЯ РАБОТА 11Измельчители грубых и других кормовОбъекты: ИГК – 30Б, «Волгарь -5», плакаты.

Содержание и порядок выполнения работы:

1. Ознакомиться с общим устройством измельчителей кормов ИГК-30Б и «Волгарь-5». Уяснить назначение и устройство основных узлов: режущих аппаратов, питающих, передаточных и приводных механизмов.

2. Изучить технологический процесс работы указанных машин и порядок проведения основных регулировок.

3. Привести в порядок рабочее место.

4. Составить отчет по работе.

5. Защитить работу.

Описание оборудованияИзмельчитель грубых кормов ИГК – 30БПервой операцией при подготовке грубых кормов (чаще всего соломы) к скармливанию является измельчение. И хотя измельчение не повышает питательной ценности соломы, поедаемость ее увеличивается на 50%, она легче смачивается, смешивается и подвергается тепловой и химической обработке. Особенно это характерно для соломы прошедшей обработку на машине ИГК – 30Б. Так как в этом случае солома разрывается не только поперек, но и вдоль стеблей.

Общий вид измельчителя, предназначенного только для измельчения грубых кормов влажностью не более 25%, представлен на рис. 11.1, а технологическая схема - на рис.11.2.

Рис 11.1. Измельчитель грубых кормов ИГК – 30Б (вариант с приводом от электродвигателя):

1 - рабочая камера с измельчающим аппаратом;

2 - рама;

3 - электродвигатель;

4 - муфта;

5 - пульт управления;

6 - горизонтальный транспортер с рычагом управления;

7 - материалопровод.Рис. 11.2. Технологическая схема измельчи геля грубых кормов ИГК - 30Б:1 - штифты;

2 - вращающийся диск с штифтами;

3 - вал;

4 - отражатель тяжелых примесей;

5 - наружные лопатки;

6 - направляющий козырек;

7 - дефлектор;

8 - неподвижный диск с штифтами:

9 - приемная камера;

10 - наклонный транспортер;

- - -> - примеси.Солома механически или вручную загружается на горизонтальный транспортер 11, подающий массу на измельчение. Солома уплотняется наклонным транспортером 10 (есть модификация без наклонного транспортера) и поступает в приемную камеру 9.

Тяжелые примеси (камни, комья земли, металлические и др. инородные тела) под собственным весом или после удара об отражатель тяжелых примесей 4 удаляются из машины.

Из приемной камеры за счет действия центральных лопаток (на схеме не обозначены) и всасывающего эффекта солома подается в измельчающий аппарат.

Измельчающий аппарат (рис.11.2) состоит из двух рядов неподвижных и трех рядов подвижных штифтов 1, расположенных соответственно на неподвижном 8 и вращающимся 2 дисках.

Измельчение осуществляется двумя рядами неподвижных и тремя рядами подвижных штифтов 1. Разрыв соломы осуществляется не только вдоль, но и поперек волокон. Средний размер частиц находится в пределах 10 – 70 мм.

Далее масса потоком воздуха, создаваемым наружными лопатками 5, по дефлектору 7 выводится из машины. Место выгрузки (бункер, транспортное средство и т.д.) должно быть ограждено сеткой (для исключения распыления корма). Направление выгрузки регулируется изменением положения козырька 6.

Порядок работы на измельчителе ИГК-30Б заключается в следующем.

Устанавливают рукоятку автоматического выключателя или рубильника в положение «включено». Нажатием от себя (в сторону измельчающего аппарата) рычагом включения питателя отключают муфту привода питателя. Убедившись в безопасности, нажимают кнопку пуска, расположенную на пульте. Далее рычагом включают питатель и постоянно загружают горизонтальный транспортеp кормом.

С увеличением влажности соломы увеличивается удельный расход энергии, снижается производительность машины и ухудшается качество измельчения.

Поэтому, если влажность соломы выше 20%, необходимо переставить (поменять местами) звездочки привода питателя: (на вал редуктора установить звездочку с 15 зубьями, а на промежуточный вал с 20 зубьями). При этом уменьшится скорость движения полотна питающего транспортера 11 и соответственно подача соломы в измельчающий аппарат.

Регулировку натяжения полотен транспортеров осуществляют болтами. Стрела провисания горизонтального транспортера должна быть в пределах 10-200 мм, наклонного - 5-10 мм.

Контроль количества подаваемого корма в измельчитель осуществляют по показаниям амперметр – индикатора. В случае отклонения стрелки амперметра за 55 А необходимо рычагом выключить питатель. Повторное включение производят при показаниях амперметра меньше 50 А.

По окончании измельчения корма выключают питатель и лишь после полного опорожнения измельчающей камеры от корма нажатием кнопки «стоп» выключают электродвигатель.

Измельчитель выпускается с приводом от электродвигателя и от вала отбора мощности трактора.

Пропускная способность при измельчении соломы влажностью:

- до 14% - 3 т/ч;

- более 20% - 0,8 т/ч.

Частота вращения ротора - 980 об./мин.

Мощность на привод - до 30 кВт.Измельчитель кормов «Волгарь-5»«Волгарь-5» (рис. 11.3) является универсальной машиной и предназначен для измельчения: силоса, мытых корнеклубнеплодов, бахчевых культур, зеленой массы, грубых кормов, отходов овощеводства и т.д. и приготовления корма для птицы, свиней и крупного рогатого скота.

Рис. 11.3. Измельчитель «Волгарь-5» (заточное устройство условно не показано):1 – шнек;

2 – режущий аппарат;

3 – нажимной (наклонный) транспортер;

4 – рычаг включения питателя;

5 – редуктор;

6 – привод нажимного транспортера;

7 – привод питателя;

8 – горизонтальный (подающий) транспортер;

9 – натяжное устройство;

10 – измельчитель;

11 – предохранитель.Он состоит из питателя, включающего подающий 8 и уплотняющий 3 транспортеры, режущего 2 и измельчающего аппаратов, заточного устройства, электродвигателя с клиноременной передачей. Привод транспортеров осуществляется системой цепных передач от звездочки на валу режущего барабана через редуктор.

Машина имеет два измельчающих аппарата:

- первичного резания - барабанного типа;

- вторичного резания - ножевого типа.

Режущий аппарат первичного резания представляет собой шесть ножей, закрепленных на двух дисках по винтовой линии и противорежущей пластины. От поломок режущий аппарат защищен срезной шпилькой в системе привода (в месте соединения шкива с валом режущею аппарата).

Положение ножевого барабана относительно противорежущей пластины регулируется перемещением вала барабана в овальных отверстиях рамы измельчителя. При этом устанавливается зазор между ножами и пластиной в пределах 0,5 – 1,0 мм.

Вращения вала ножевого барабана осуществляется электродвигателем через клиноременную передачу. На другом конце вала имеется звездочка для привода в действие транспортеров питателя.

В системе привода установлена предохранительная фрикционная муфта. Она срабатывает при заклинивании корма между транспортерами, и они останавливаются.

Измельчающий аппарат (вторичного резания) состоит из питающего шнека 1 и ножевого аппарата, представляющий собой десять активных двуполостных ножей, жестко посаженных на вал. Каждый нож снабжен противорежущей пластиной в виде неподвижного (пассивного) ножа, жестко прикрепленного к корпусу камеры измельчителя.

Зазор между лезвиями ножей обеспечивается распорными втулками и болтами. Величина зазора, должна быть не более 0,5 мм.

Измельчающий барабан приводится в действие от электродвигателя через клиноременную передачу. Ведомый шкив соединяется с валом шнека срезной и в случае забивания и перегрузок измельчающего аппарата машина останавливается автоматом отключения, установленным на валу измельчающего барабана.

Автомат отключения (рис 11.4) представляет собой замковое устройство, сблокированное с концевым выключателем 8, который установлен на нижней крышке корпуса.Рис. 11.4. Автомат отключения:а - рабочее положение; б - отключенное положение

1, 2 – поводки;

3 – штуцер;

4 – замок;

5 – пружина;

6 – палец;

7 – шпилька;

8 – выключатель;

9 – шайба;

10 – шплинт.При попадании посторонних предметов между активными и пассивными ножами происходит их заклинивание и срезание шпильки 7, которая связывает два поводка в системе привода. Зуб поводка выходит из зацепления с пальцем замка, замок под действием пружины 5 сбрасывается и нажимает кнопку включения 8. В результате чего электродвигатель привода останавливается.а) подготовка корма для крупного рогатого скотаНожи измельчающего аппарата вторичного резания снимают, и корм измельчают только режущим барабаном. Для получения мелкой резки на барабане устанавливают 6 ножей, крупной резки - 3 ножа (снимают через один).

Рабочий процесс измельчителя происходит следующим образом (рис. 11.5).

Корм ровным слоем укладывается на подающий транспортер 1, который подводит его к наклонному транспортеру 2.

Проходя между транспортерами, масса спрессовывается, и подается к режущему аппарату 3. Здесь корм режется до размеров 20 - 80 мм. Измельченный корм поступает в питающий шнек, который выгружает его из измельчителя.Рис. 11.5 Технологическая схема измельчителя «Волгарь-5» (а) и схема установки ножей измельчителя (б):1 - горизонтальный транспортер;

2 - нажимной транспортер;

3 - режущий аппарат;

4 - заточное устройство;

5 - шнек;

6 - корпус;

7 - привод измельчителя;

8 - электродвигатель.б) подготовка корма для свинейУстанавливают ножи аппарата вторичного резания.

Лезвие первого (со стороны шнека) подвижного ножа измельчающего барабана устанавливают по отношению к отогнутому витку под углом 54° (прошв направления вращения).

Второго подвижный нож устанавливается под углом 72°к первому (против направления вращения), третий - под углом 72°ко второму и т. д.

Заданные углы установки ножей выдерживаются за счет установки их на шлицах приводного вала, выполненных через 9°.

Корм ровным слоем укладывается на подающий транспортер 1, который подводит его к наклонному транспортеру 2. Проходя между транспортерами, масса спрессовывается и подается к режущему аппарату 3. Здесь корм режется до размеров 20-80 мм. Измельченный корм поступает в питающий шнек, который подает его в измельчитель. Масса измельчается и выходит из машины.

в) подготовка корма для птицыНа режущем барабане устанавливают 6 ножей.

Лезвие первою подвижного ножа устанавливают по отношению к отогнутому витку шнека под углом 9° против направления вращения, а остальные устанавливаются через 72°, как и в предыдущем случае.

Аналогично происходит и технологический процесс измельчения.

Заточное устройство (рис. 11.6) предназначено для заточки ножей измельчающих аппаратов.

Оно представляет собой сварной корпус, в котором размещены две заточные головки (с сегментным и круглым камнем).

Ножи аппарата первичного резания затачиваются без снятия, вторичного резания - перед заточкой снимают.

Головка для заточки ножей режущего барабана состоит из: обоймы, в которой установлены сегментный камень; втулки, приваренной к корпусу; специальной гайки.

При заточке ножей режущего барабана фиксируют верхнюю крышку корпуса измельчителя, освобождают заточное приспособление и включают электродвигатель.Рис. 11.6. Заточка ножей режущего (а) и измельчающего (б) аппаратов:1 – заслонка;

2 – гайка перемещения сегментного камня;

3 – резиновое кольцо;

4 – наждачный круг;

5 – шкив режущего барабана;

6 – нож измельчителя.Вращая гайку против часовой стрелки, подводят заточной сегмент к режущим кромкам ножей. Перемещая заточное приспособление в направляющих крышки, производят заточку ножей.

После заточки производят регулировку зазора между ножами и противорежущей пластиной.

Головка для заточки ножен измельчающего барабана состоит из шпинделя, установленного в опоре на шарикоподшипниках. В верхней части шпинделя, установленного между нажимаемыми и упорными дисками установлено фрикционное резиновое кольцо, которое передает вращение шкива режущего барабана на шлифовальный круг.

Заточку ножей измельчающего барабана производят вручную, предварительно сняв их с измельчителя.

Пропускная способность при измельчении корнеплодов 6 – 8, силоса - 3 – 4, зеленой массы - 1,5 - 2 и соломы – 0,6 – 0,7 т/ч.

Мощность электродвигателя - 20 - 28 кВт. Частота вращения электродвигателя – 1460, режущего барабана - 730 и измельчающею - 1000 об./мин.

topuch.ru

Для повышения качества и лучшей усвояемости кормов производят их тепловую обработку с одновременным смешиванием различных кормовых компонентов. Для тепловой обработки корнеклубнеплодов применяют запарники-смесители, варочные котлы С-12, С-2, АПС-6, ВК-1 и кормоприготовительные агрегаты ЗПК-4.

По назначению различают смесители сухих, влажных и жидких компонентов; по способу выполнения процесса — непрерывного и периодического действия; по расположению рабочего органа — горизонтальные и вертикальные; по форме рабочего органа — шнековые, лопастные, барабанные и пропеллерные.

Рабочий процесс смесителей сводится к тому, что непрерывно загружаемые кормовые компоненты подвергаются интенсивному воздействию вращающихся рабочих органов (шнека, лопастей, пропеллера и т. д.), в результате которого перемешиваются и постепенно продвигаются к выходному окну. Основные показатели работы некоторых машин для запаривания и смешивания кормов приведены в таблице 22.3.

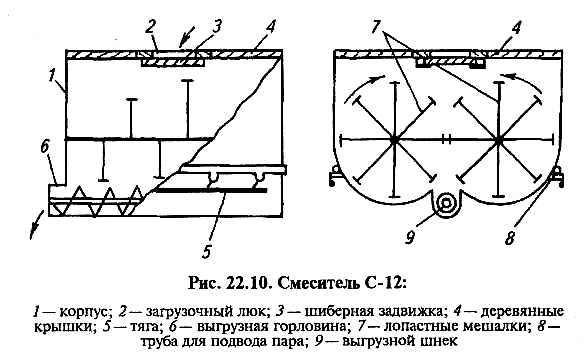

Запарник-смеситель С-12(рис. 22.10) предназначен для приготовления кормовых смесей влажностью 60...80 % из корнеклубнеплодов, зеленой массы, грубых и концентрированных кормов.

В нем можно запаривать корма паром, подаваемым под давлением 0,07 МПа.

нем можно запаривать корма паром, подаваемым под давлением 0,07 МПа.

Внутри смесителя находятся две лопастные мешалки 7 и выгрузной шнек 9. Каждая мешалка имеет восемь лопастей, закрепленных на валах по винтовой линии и смещенных относительно друг друга на угол 45°. Мешалки вращаются навстречу друг другу, в результате чего корма интенсивно перемешиваются. Выгрузной шнек расположен в желобе нижней части корпуса смесителя между лопастями. Он сблокирован с механизмом клиновой задвижки и включается на выгрузку кормов только после полного открытия выгрузной горловины.

В смеситель пар подают через трубы 8, расположенные в нижней части корпуса. Все вентили связаны общей тягой 5 и открываются одновременно рукояткой включения паровых кранов. Вода, молочные отходы, мелассные растворы и другие жидкие добавки поступают в смеситель по двум трубам, расположенным в верхней части корпуса. Отверстия в трубах выполнены так, что вода и жидкие добавки подаются в зону активного перемешивания кормов между мешалками. Сверху смеситель закрывается девятью деревянными крышками 4, в одной из которых устроен загрузочный люк 2 с шиберной задвижкой, в другой — смотровой люк.

В смеситель сначала заливают воду, затем в соответствии с заданным рационом загружают компоненты кормовой смеси. После заполнения смесителя на 30 % включают мешалки. Вращаясь, они создают два встречных потока, в результате чего происходит перемешивание.

При запаривании компонентов в смеситель заливают 60...70 % общего расчетного количества воды, определяющего влажность смеси, и включают пар. Воду нагревают до 90 °С, затем в нее загружают компоненты и запаривают их в течение 1...3ч. Для ускорения процесса включают мешалки смесителя. После этого добавляют компоненты, не подлежащие тепловой обработке, и воду. Перемешивают их и приготовленную смесь выгружают, открыв задвижку в горловине и включив выгрузной шнек.

На базе смесителя С-12 созданы унифицированные однотипные машины АПС-6, С-2 и ВК-1.

В кормоприготовительных агрегатах одновременно происходят мойка продукта, очистка его от камней, запаривание водяным паром и мятие.

По условиям эксплуатации кормозапарники делят на стационарные и передвижные; по способу выполнения технологического процесса — непрерывного и периодического действия; по конструкции — кормозапарочные агрегаты, запарники-мялки, запарники-смесители.

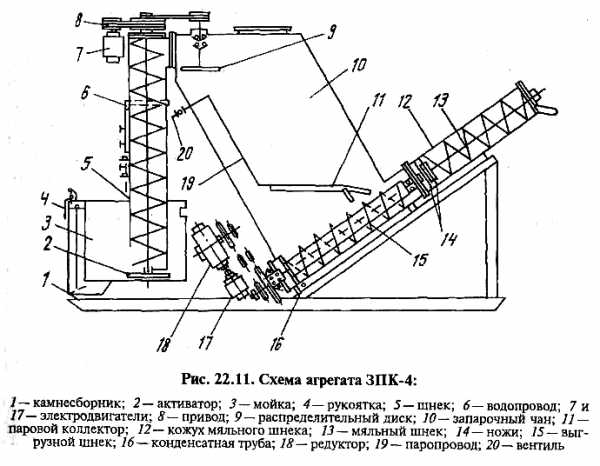

Стационарный запарник-приготовитель кормов ЗПК-4 (рис. 22.11) предназначен для мойки картофеля, отделения его от  камней, запаривания и мятия. Вместимость наклонного запарочного чана 1,6 т, высота загрузки 2,05м.

камней, запаривания и мятия. Вместимость наклонного запарочного чана 1,6 т, высота загрузки 2,05м.

Перед началом работы приемную камеру заполняют водой, затем включают мойку и транспортер подачи картофеля. При работе соломистые примеси периодически удаляют через сливное окно, а камни — через специальный люк камнесборника 1. Картофель захватывается в мойке лопастями вертикального загрузочного шнека 5 и транспортируется в чан 10. При этом он дополнительно орошается водой из водопровода 6.

При заполнении чана вымытым картофелем двигатель мойки останавливается, открывается паровой вентиль и в чан подается пар. Периодически открывают конденсатное устройство (хлопушки) для слива конденсата. Окончание запаривания определяют по интенсивному выходу из-под крышки пара без конденсата. В этом случае прекращают подачу пара, делают выдержку 5... 10 мин, а затем выгружают запаренный картофель в смеситель. Потребность в паре на 1 кг картофеля 0,16...0,19 кг.

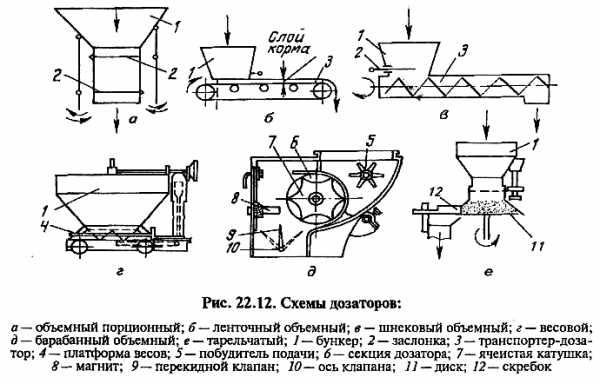

Дозаторыслужат для отмеривания компонентов корма или кормовых смесей по объему или массе. По конструкции различают объемные и весовые дозаторы, по способу действия — непрерывного и периодического порционного действия.

Непрерывное дозирование осуществляют ленточные, барабанные, вибрационные и шнековые дозаторы. Для весового дозирования в простейшем случае используют обычные., весы, а в комбикормовом производстве — специальные весы-дозаторы. Основное требование к ним — соблюдение заданной точности отмеривания или взвешивания.

Схемы некоторых дозаторов изображены на рисунке 22.12. Барабанный дозатор служит для дозирования основных сыпучих компонентов комбикорма. Его рабочим органом служит ячеистый барабан, который составлен из шести смещенных по винтовой линии секций, размещенных на общем валу.

Рабочий орган тарельчатого дозатора выполнен в виде диска 11, с которого продукт при вращении снимается скребком 12. Шнековые дозаторы применяют для дозирования сыпучих продуктов в случаях, когда дробящее воздействие шнека на продукт можно не принимать во внимание. Вибрационный дозатор имеет лоток, приводимый в колебательное движение от вибродвигателя или других механизмов.

Рабочий орган тарельчатого дозатора выполнен в виде диска 11, с которого продукт при вращении снимается скребком 12. Шнековые дозаторы применяют для дозирования сыпучих продуктов в случаях, когда дробящее воздействие шнека на продукт можно не принимать во внимание. Вибрационный дозатор имеет лоток, приводимый в колебательное движение от вибродвигателя или других механизмов.

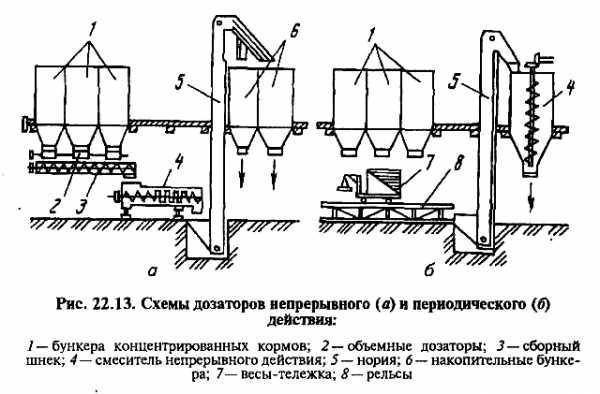

На кормоприготовительных пунктах процесс дозирования происходит следующим образом. При непрерывном дозировании (рис. 22.13, а) измельченные концентрированные продукты, находящиеся в бункерах, поступают в заданных пропорциях из объемных дозаторов 2 в сборный шнек 3, который транспортирует их в смеситель 4. Приготовленная смесь загружается в накопительный бункер 6 или направляется в кормораздатчики.

При порционном дозировании (рис. 22.13, б) измельченные корма, находящиеся в бункерах 1, высыпают поочередно и в заданных количествах в ящик передвижных весов 7, а из него — в приемный ковш порционного смесителя. Поступившая по нории 5 в смеситель порция перемешивается и подается в кормораздатчик.

studfiles.net