Смесители периодического действия, горизонтальные смесители, периодические смесители

Смесители периодического действия AVA серии HTC идеально подходят для переменных процессов при частой смене продуктов. Горизонтальные смесители работают в вихревом режиме, т. е. они создают механическими средствами вихревой поток, или, как вариант, в режиме навала. Основная задача смесителей — давать на выходе однородную смесь каждые 2–5 минут (загрузка/перемешивание/выгрузка) с очень маленьким коэффициентом вариации. Многолетний опыт и большое количество уже поставленных машин с различными габаритами, производственными материалами и в различном конструктивном исполнении — это наилучшая рекомендация. Параметры работы смесителей периодического действия AVA подбираются с учетом ваших конкретных задач.

Сферы применения

Гомогенизация продуктов в щадящем режиме, предварительная обработка твердофазных смесей и смесей твердой и жидкой фазы, обработка пастозных смесей — все это становится возможным благодаря смесителям периодического действия AVA. Линейка продукции очень разнообразна: от порошковых смесителей до смесителей с особенно прочной конструкцией. Классическая сфера применения — это производство строительных материалов, так как в этой отрасли рецептура или краска часто меняется изо дня в день. Кроме того, это оборудование позволяет добавлять вручную в смеситель минимальные количества материала. Строительные материалы с высокими абразивными свойствами могут обрабатываться с использованием специальной наварки из твердых сплавов. Типичная сфера применения в пищевой промышленности — это, например, производство, смесей для выпечки. Благодаря использованию специальных смесительных элементов и дополнительно установленных ножевых головок, становится возможным перемешивать исходные вещества (муку, воду и прочие ингредиенты) при высокой вязкости совершенно без комков и за минимальное время.

Основные преимущества

Разнообразие благодаря вариантам

Все зависит исключительно от ваших задач. Мы можем разработать индивидуальный вариант смесителя периодического действия AVA с учетом ваших потребностей. Ниже описан ряд дополнительных решений AVA, которые на данный момент уже успешно используются в многочисленных промышленных смесителях периодического действия AVA.

Что касается смесителей периодического действия, зачастую можно, опираясь на накопленный опыт, предложить экономичное решение, однако также часто наши технологи обнаруживают новые для себя вызовы, которые мы решаем, используя свои ноу-хау и стремление к инновациям.

В испытательном центре AVA доступны горизонтальные и вертикальные смесители, осушители, лабораторные смесители и смесители кольцевого слоя различных размеров, которые позволяют выполнить эксперименты с масштабированием. Горизонтальные и вертикальные варианты исполнения от одного поставщика. Мы предлагаем вам технологию, которая обеспечивает наилучший результат, подтвержденный экспериментами.

Сделать запрос без обязательствwww.ava-huep.com

Изобретение может быть использовано для приготовления смесей, суспензий, паст из зернистых, пылевидных и жидких материалов, в том числе, для приготовления стержневых смесей, литейных красок, натирочных паст, взбалтывания осадка длительно хранившихся в банках суспензий. Смеситель содержит смесительную камеру, водило и планетарный привод. Камера вращается одновременно вокруг двух взаимно перпендикулярных осей. Одна из осей расположена в диагональной плоскости смесительной камеры. Камера установлена в подшипниках, закрепленных на водиле. Последнее вращается вокруг своей оси от того же привода, что и вал камеры. Сложное вихревое движение смешиваемых компонентов в смесительной камере обеспечивает однородность смеси при минимальном времени перемешивания. 1 ил.

Изобретение относится к литейному производству и может быть использовано для приготовления смесей, суспензий, паст из зернистых, пылевидных и жидких материалов, в том числе для приготовления стержневых смесей, литейных красок, натирочных паст, взбалтывания осадка длительно хранившихся в банках суспензий.

Известны смесители для приготовления формовочных и стержневых смесей на песчаных основах с пылевидными и жидкими добавками, перемешивание которых происходит благодаря воздействию на них перемешивающих органов (катков, плужков, лопастей и т.п.) [1].

Однако такие смесители имеют следующие недостатки: смесь получается неоднородной по плотности и требует дополнительной операции после смешивания-рыхления комков; приготовляемая в таком смесителе стержневая смесь (в частности, самотвердеющая) налипает на рабочие органы, изменяет их геометрию, нарушается стабильность режима смешивания, что вызывает необходимость частой очистки смесителя, обычно, путем скалывания, приводящего к деформации его частей. Оставшиеся в смесителе отвердевшие кусочки предыдущих порций засоряют последующие, что приводит к браку изготовленных из них стержней.

Известен смеситель периодического действия без перемешивающих органов, содержащий съемную цилиндрическую рабочую камеру с планетарным приводом [2].

Основной недостаток такого смесителя заключается в том, что компоненты с частицами разных размеров и разного удельного веса в камере, вращающейся только вокруг вертикальных осей, сегрегируют, не образуя однородной смеси.

Технической задачей изобретения является повышение однородности получаемой смеси при минимальном времени перемешивания, а также расширение технологических возможностей смесителя.

Технический результат достигается тем, что смесительная камера вращается одновременно вокруг двух взаимно перпендикулярных осей, причем одна ось расположена в диагональной плоскости смесительной камеры и вращается в подшипниках, закрепленных на водиле, которое вращается вокруг своей оси от того же привода, что и ось камеры.

Сложное вихревое движение смешиваемых компонентов в смесительной камере обеспечивает однородность смеси при минимальном времени перемешивания.

Компоненты, образующие самотвердеющую смесь с ограниченной живучестью или химически агрессивные, можно загружать в смесительную камеру в мешке из мягкого, непроницаемого для жидкостей, химически стойкого материала, например полиэтилена.

Суспензии с осадком загружают в смесительную камеру для взбалтывания в закрытой упаковочной таре (например, в банке с малярной или другой краской), которую фиксируют с помощью известных устройств.

На чертеже схематично изображен смеситель.

Смеситель содержит станину 1, на стойках 2 и 3 которой установлены подшипники 4 и 5 для цапфы 6 и солнечного вала 7 водила 8 с подшипником 9 для планетарного вала 10 с установленными на нем планетарной звездочкой 11 и конической шестерней 12, образующей пару с конической шестерней 13, установленной на валу 14, являющимся одной из полуосей смесительной камеры 15. Другая полуось камеры 15 - цапфа 16. Полуоси установлены в подшипниках 17 и 18, закрепленных на водиле 8. На валу 7 установлены солнечная звездочка 19 и шкив 20, передающий крутящий момент от привода 21. После загрузки материалов камеру 15 закрывают крышкой 22 с быстродействующим запором 23.

Для установки смесительной камеры 15 в положение, удобное для загрузки-выгрузки, водило 8 отключается от привода 21 кулачковой сцепной муфтой 24. Для уравновешивания масс на водиле установлен противовес 25.

Смеситель работает следующим образом. Подлежащие смешиванию материалы загружают в камеру 15 в нужной дозировке одним из способов: непосредственно в камеру; в мешке из мягкого материала, химически стойкого и непроницаемого для жидких компонентов, например из полиэтилена; в дополнительной емкости (например, банке с малярной краской), фиксируемой в камере с помощью известных устройств. После загрузки материалов камеру 15 закрывают крышкой 22. При включении привода 21 и муфты 24, благодаря планетарной паре 11, 19, конической паре 12, 13 и жесткому креплению водила 8 на валу 7, смесительная камера 15 вращается одновременно вокруг двух взаимно перпендикулярных осей: собственной оси 14, 16 в подшипниках 17, 18, закрепленных на водиле, и вокруг оси водила 6, 7.

По прошествии заданного времени перемешивания (для сыпучих смесей 20... 30 с.) привод 21 останавливают, отключают кулачковую муфту 24, смесительную камеру 15 располагают в удобное для разгрузки положение и разгружают.

Благодаря сложной траектории движения находящиеся в смесительной камере 15 материалы интенсивно перемешиваются, образуя гомогенную смесь.

Источники информации: 1. П.Н.Аксенов. Оборудование литейных цехов. М. "Машиностроение", 1977, с. 326-339.

2. Авторское свидетельство N 1613240, МКИ6: B 22 C 5/04, 1990 г.

Смеситель периодического действия, содержащий смесительную камеру, установленную с помощью вала в подшипниках, закрепленных на водиле, с возможностью одновременного вращения вокруг двух осей, планетарный привод вращения водила и камеры, отличающийся тем, что оси вращения смесительной камеры взаимно перпендикулярны, а одна из осей вращения камеры расположена в ее диагональной плоскости.

Рисунок 1

www.findpatent.ru

мерзімді әрекеттік араластырғыш

Русско-казахский терминологический словарь "Машиностроение". - Академия Педагогических Наук Казахстана . 2014.

смеситель периодического действия — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN batch blender … Справочник технического переводчика

мешалка периодического действия — смеситель периодического действия порционная мешалка — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы смеситель периодического действияпорционная мешалка EN batch… … Справочник технического переводчика

Смеситель (в сельском хозяйстве) — Смеситель в сельском хозяйстве, машина для механического смешивания различных кормов, приготовления отравленных приманок и торфоперегнойной массы. По назначению С. кормов различают для сухих и влажных кормов, по принципу работы ‒ непрерывного и… … Большая советская энциклопедия

Смеситель — I Смеситель в технике, 1) машина, аппарат для механического смешивания различных веществ до требуемой однородности, например асфальтобетоносмесители (См. Асфальтобетоносмеситель), растворосмесители (См. Растворосмеситель),… … Большая советская энциклопедия

смеситель кормов — смеситель кормов, машина для механического смешивания кормовых компонентов до требуемой однородности. По назначению различают С. к. для сухих и влажных кормов, по принципу работы непрерывного и периодического действия, по конструкции… … Сельское хозяйство. Большой энциклопедический словарь

СМЕСИТЕЛЬ — (1) в газовых двигателях устройство, с помощью которого производится смешивание потоков воздуха и газообразного топлива, поступающих в газовый двигатель транспортного средства, перекачивающей установки млн. в камеру смешения турбореактивного… … Большая политехническая энциклопедия

СМЕСИТЕЛЬ литейный — смесеприготовительная литейная машина для смешивания компонентов формовочных и стержневых смесей и их выдачи. По характеру работы смеситель литейный подразделяют на смесители периодического и непрерывного действия; по конструкции на смешивающие… … Металлургический словарь

СМЕСИТЕЛЬ — рабочий узел смесительной установки, предназначенный для механического смешивания составляющих компонентов различных смесей и композиций (Болгарский язык; Български) смесител (Чешский язык; Čeština) mísič; míchačka (Немецкий язык; Deutsch)… … Строительный словарь

ГОСТ 20765-87: Системы смазочные. Термины и определения — Терминология ГОСТ 20765 87: Системы смазочные. Термины и определения оригинал документа: 38. Адаптивная смазочная система Смазочная система с автоматическим управлением для смазывания в зависимости от режима работы объекта или от состояния… … Словарь-справочник терминов нормативно-технической документации

Смесеприготовительное оборудование — устройства для механизированного изготовления формовочных смесей (См. Формовочная смесь) и стержневых смесей (См. Стержневые смеси) путём смешивания кварцевых песков и добавок (формовочной глины, молотого угля, воды, связующих и др.). Для … Большая советская энциклопедия

Нефтяная вышка — (Oil derrick) Устройство, предназначение и использование нефтяных вышек Информация об устройстве, назначении, описании и использовании нефтяных вышек Содержание — это разрушения с помощью специальной техники. Различают два вида бурения:… … Энциклопедия инвестора

machinery_rus_kaz.academic.ru

Смесители обеспечивают быстрое и качественное перемешивание компонентов смеси со всевозможными технологическими добавками для приготовления песчано-смоляных и жидкостекольных смесей горячего и холодного отверждения, а также маложивучих ХТС, используемых при изготовлении форм и стержней.

Принцип работы смесителей основан на перемешивании компонентов смеси вращающимся специальным S-образным смешивающим элементом от привода, в качестве которого используются циклоидальные мотор-редукторы.

Смесители могут комплектоваться мотор-редукторами с разной скоростью вращения смешивающих элементов.

Смесителей периодического действия могут эксплуатироваться как самостоятельное технологическое оборудование. В этом случае все составляющие смеси дозируются и загружаются вручную.

Возможна комплектация смесителей двумя-тремя насосами-дозаторами подачи жидких связующих и катализаторов в чашу смесителя. В этом случае дозирование жидких составляющих обеспечивается работой насосов-дозаторов по времени через реле времени, которые устанавливаются в пульте управления работой смесителя.

Кроме того, все смесители периодического действия модельного ряда С1С могут поставляться и эксплуатироваться с установками подачи и дозирования сухого песка и жидких составляющих смесей в смеситель.

Основные технические параметры смесителей периодического действия:

| Масса замеса, макс., кг | 50 | 80 | 150 | 150 | 200 | 300 |

| Диаметр чаши, мм | 615 | 630 | 800 | 800 | 884 | 992 |

| Высота чаши, мм | 435 | 425 | 500 | 500 | 650 | 465 |

| Установленная мощность, кВт | 4 | 4 | 7,5 | 11 | 11 | 15 |

| Число оборотов в минуту | 67,1 | 67,1 | 41,1 | 58 | 58 | 58,2 |

| Габаритные размеры, мм | 895х700 х1020 | 710х1015 х1270 | 970х1055 х1415 | 970х1055 х1415 | 1060х1765 х1265 | 992х1000 х1900 |

| Масса, кг | 260 | 300 | 570 | 575 | 1000 | 1170 |

Установки смесеприготовления служат для обеспечения подачи и дозирования сухого песка и жидких составляющих смесей в смесители периодического действия модельного ряда С1С.

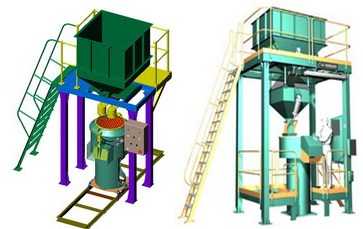

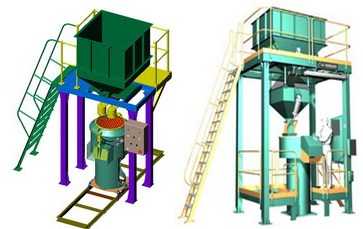

Исходя из производительности используемых смесителей, в ОАО «БЕЛНИИЛИТ» разработаны несколько эстакадно-бункерных установок подачи и дозирования песка. На рисунке вверху представлена установка смесеприготовления модели П1739/С1С-150. На рисунке внизу установка смесеприготовления мод. П1863. (см. таблицу)

| Тип смесителя | СТС-300 |

| Режим работы | Автоматический, наладочный |

| Способ дозирования песка | Объемный |

| Масса разовой дозы песка (кг) | 150/350 |

| Масса замеса (кг), не более | 300 |

| Производительность при времени перемешивания 120 сек. | 6,0 |

| Способ дозирования жидких компонентов | Объемный |

| Давление сжатого воздуха (МПа) | 0,5-0,63 |

| Расход сжатого воздуха (мᶾ/ч.) | 1,0 |

| Установленная мощность (кВт) | 16 |

| Масса установки (кг), не более | 4370 |

| Габаритные размеры (мм) | 4630х3750х4650 |

Установка подачи и дозирования устанавливается над смесителем и посредством имеющегося промежуточного бункера-дозатора позволяет подавать требуемую объемную дозу песка непосредственно в смеситель. Кроме бункера-дозатора, установки имеют четыре несущие колонны, верхнюю площадку для обслуживания с лестницей и ограждением, бункер для хранения песка объемом 1-2 куб. м, который может быть увеличен. В зависимости от модели используемого смесителя, имеется несколько модификаций установок подачи и дозирования песка (максимальные разовые дозы песка до 50, 100, 150 и 300 кг).

Для подачи и дозирования жидких составляющих установки смесеприготовления комплектуются плунжерными насосами-дозаторами на подставках, комплектом фильтров-заборников жидких компонентов из стандартной транспортной тары (бочек).

Для выгрузки приготовленной смеси из смесителя и раздачи ее по стержневым машинам установки смесеприготовления могут комплектоваться кюбелями и кюбельными тележками.

spectechsnab.ru

kalxoz.ru

Большой англо-русский и русско-английский словарь. 2001.

смеситель периодического действия — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN batch blender … Справочник технического переводчика

мешалка периодического действия — смеситель периодического действия порционная мешалка — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы смеситель периодического действияпорционная мешалка EN batch… … Справочник технического переводчика

Смеситель (в сельском хозяйстве) — Смеситель в сельском хозяйстве, машина для механического смешивания различных кормов, приготовления отравленных приманок и торфоперегнойной массы. По назначению С. кормов различают для сухих и влажных кормов, по принципу работы ‒ непрерывного и… … Большая советская энциклопедия

Смеситель — I Смеситель в технике, 1) машина, аппарат для механического смешивания различных веществ до требуемой однородности, например асфальтобетоносмесители (См. Асфальтобетоносмеситель), растворосмесители (См. Растворосмеситель),… … Большая советская энциклопедия

смеситель кормов — смеситель кормов, машина для механического смешивания кормовых компонентов до требуемой однородности. По назначению различают С. к. для сухих и влажных кормов, по принципу работы непрерывного и периодического действия, по конструкции… … Сельское хозяйство. Большой энциклопедический словарь

СМЕСИТЕЛЬ — (1) в газовых двигателях устройство, с помощью которого производится смешивание потоков воздуха и газообразного топлива, поступающих в газовый двигатель транспортного средства, перекачивающей установки млн. в камеру смешения турбореактивного… … Большая политехническая энциклопедия

СМЕСИТЕЛЬ литейный — смесеприготовительная литейная машина для смешивания компонентов формовочных и стержневых смесей и их выдачи. По характеру работы смеситель литейный подразделяют на смесители периодического и непрерывного действия; по конструкции на смешивающие… … Металлургический словарь

СМЕСИТЕЛЬ — рабочий узел смесительной установки, предназначенный для механического смешивания составляющих компонентов различных смесей и композиций (Болгарский язык; Български) смесител (Чешский язык; Čeština) mísič; míchačka (Немецкий язык; Deutsch)… … Строительный словарь

ГОСТ 20765-87: Системы смазочные. Термины и определения — Терминология ГОСТ 20765 87: Системы смазочные. Термины и определения оригинал документа: 38. Адаптивная смазочная система Смазочная система с автоматическим управлением для смазывания в зависимости от режима работы объекта или от состояния… … Словарь-справочник терминов нормативно-технической документации

Смесеприготовительное оборудование — устройства для механизированного изготовления формовочных смесей (См. Формовочная смесь) и стержневых смесей (См. Стержневые смеси) путём смешивания кварцевых песков и добавок (формовочной глины, молотого угля, воды, связующих и др.). Для … Большая советская энциклопедия

Нефтяная вышка — (Oil derrick) Устройство, предназначение и использование нефтяных вышек Информация об устройстве, назначении, описании и использовании нефтяных вышек Содержание — это разрушения с помощью специальной техники. Различают два вида бурения:… … Энциклопедия инвестора

dic.academic.ru