1 Конструкция и принцип действия

1 Конструкция и принцип действияCтраница 3

Бетоносмеситель планетарно-роторного типа с объемом замеса 800 л ( рис. 214) отличается от роторных смесителей конструкцией смешивающего механизма. Центральное зубчатое колесо 3 неподвижно. Таким образом, лопасти совершают сложное движение. Они движутся по кольцевому рабочему пространству смесителя и одновременно вращаются на своих валах. [32]

Затем добавляют пластификатор, массу снова перемешивают в течение 15 - 20 мин и передают в роторный смеситель, куда одновременно загружают определенное ( согласно рецептуре) количество наполнителя. В роторном смесителе в течение 7 - 8 мин при температуре 100т - 130 С и иод давлением интенсивно перемешивают всю лннолеумную массу, что обеспечивает гомогенизацию и частичную пластификацию массы. [34]

По схеме непрерывного смесителя работают червячные смесители ( ко-кнеттер), применяемые для переработки поливинилхлорида 8-и, и роторные смесители фирмы Farrell 12 - 14, применяемые для приготовления резиновых смесей и поливинилхлоридных композиций. [35]

Процесс производства однослойного поливинилхлоридного линолеума вальцово-каландровым способом состоит в подаче из механизма дозирования 1 ( рис. 148) в роторный смеситель 2 компонентов для пластикации сырья. Иногда вместо вальцов применяют машину для непрерывного выдавливания термопластов. Поступающий на каландр материал последовательно проходит через зазоры, образованные валками. При этом материал дополнительно перемешивается и образуется пленка заданной толщины. Переход пленки с одного валка на другой сопровождается изменением разности температур, разности окружных скоростей и качества обработки поверхности валков. [36]

Основным рабочим элементом червячных смесителей является червяк ( один или несколько), расположенный горизонтально в рабочем цилиндре, а у роторных смесителей - барабан, называемый ротором, который так же, как и червяк, имеет спиральную нарезку. [37]

Для смешения высоковязких полимерных композиций применяют двухчервячные смесители типа DSM со спаренными взаимозацеп-ляющимися и вращающимися в одном направлении червяками со смесительными лопастями, аналогичными элементам закрытых роторных смесителей периодического действия. [38]

Для смешения высоковязких полимерных композиций применяют двухчервячные смесители типа DSM со спаренными взаимозацепляющимися и вращающимися в одном направлении червяками со смесительными лопастями, аналогичными элементам закрытых роторных смесителей периодического действия. [39]

В зависимости от консистенции смешиваемых компонентов смесители для вязких материалов подразделяются на следующие типы: с лопастными мешалками, с турбинными мешалками, с вращающимся корпусом и лопастью ( подвижной и неподвижной), с ленточными мешалками, с дисковыми мешалками, с гребенчатыми мешалками, с якорными и рамными мешалками, с двойными лопастными мешалками, вращающимися в противоположных направлениях, с планетарными мешалками, с вертикальным винтом, шаровые мельницы, валковые машины, смесительные бегуны, червячные и роторные смесители. [40]

Роторные смесители типа ГАРТ для интенсификации процессов ( например, флотации или растворения): погружные ( до 100 С), V, м3 ( мат. [41]

В настоящее время выпускаются бетоносмесители с объемом замеса 165, 330, 500, 800 и 1000 л; причем первые четыре роторного типа, последний - планетарно-ротор-ного. У роторных смесителей ( рис. 378) перемешивание происходит в чаше, в центре которой помещен стакан так, что образуется кольцевое смесительное пространство. Относительно центральной оси чаши вращается ротор, к которому на разном удалении от оси вращения прикреплены смесительные лопасти. Рабочие поверхности лопастей образуют различные углы с направлением движения лопасти, поэтому при вращении ротора лопасти создают продольные и поперечные потоки смешиваемой массы, в результате чего происходит интенсивное перемешивание. [43]

Затем добавляют пластификатор, массу снова перемешивают в течение 15 - 20 мин и передают в роторный смеситель, куда одновременно загружают определенное ( согласно рецептуре) количество наполнителя. В роторном смесителе в течение 7 - 8 мин при температуре 100т - 130 С и иод давлением интенсивно перемешивают всю лннолеумную массу, что обеспечивает гомогенизацию и частичную пластификацию массы. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Технологические схемы производства резиновых изделий из порошкообразных каучуков приведены на рис. 6.4. Развеска компонентов смеси производится на традиционном вспомогательном оборудовании. Предварительное смешение осуществляют на смесителях порошковых материалов лопастного, роторного, плужного, планетарно-шнекового и других типов. Конструктивные схемы последних двух типов смесителей показаны на рис. 6.5 и 6.6. Эти смесители считаются лучшими в технологии переработки порошкообразных каучуков. Процесс требует небольшого расхода энергии и практически изотермичен. Эффективность смешения опре- [c.138]

Основным смесительным оборудованием в настоящее время являются роторные закрытые смесители периодического действия, имеющие большую производительность и позволяющие полностью автоматизировать и механизировать процесс приготовления резиновых смесей. Смешение осуществляется в закрытой камере при механическом воздействии на материалы двух горизонтально расположенных роторов (аналоги валков) сложной формы, вращающихся навстречу друг другу с разной скоростью. Конструктивные и технологические особенности резиносмесителей различных типов определяются в основном формой роторов, которые, занимая около 60 % объема камеры, могут быть овальными (смесители типа Бенбери ), трех- или четырехгранные (смесители типа Вернер—Пфляйде-рер ) и взаимозацепляющимися кулачковыми (смесители типа Интермикс ). Резиносмесители имеют разнообразные регистрирующие, регулирующие и управляющие приборы, узлы и агрегаты. [c.31]

Смешение компонентов в вязкотекучем состоянии можно также проводить в закрытых смесителях роторного типа или с помощью экструдеров. Для получения композиционных полимерных материалов обычно используют одно- или двухшнековые агрегаты, а также дисковые экструдеры. [c.93]

Пример смесителя механического типа для получения газовоздушных смесей под давлением 20,7—68,94 кПа показан на рис. 23. Как воздух, так и газ всасываются через регулируемое пропор-ционирующее устройство, а центробежная роторная газодувка создает необходимое разрежение. Общий расход смеси регулируется по расходу газа на конце питающего газопровода при прекращении подачи газа срабатывает клапан обратного давления, а привод двигателя газодувки останавливается. [c.116]

Гидродинамические смесители типа ГАРТ изготавливаются двух модификаций погружного и проходного типа. Смеситель проходного типа ГАРТ-Пр (рис. 9) состоит из роторного излучателя, рабочей камеры, электродвигателя г станины [51], В рабочей камере имеется [c.38]

Известны различные модификации двухступенчатого процесса [63, в том числе варианты с применением в качестве смесителя роторного аппарата типа коллоидной мельницы ("Ланкастер"). [c.8]

Указанный режим работы малообъемных роторных смесителей наблюдается, когда число прорезей или отверстий (щелей) на цилиндре ротора совпадает с числом отверстий на цилиндрической поверхности статора и, кроме того, имеет место полное совпадение прорезей, когда аппарат открыт , и их полное перекрытие, когда аппарат закрыт . При таком режиме работы аппаратов амплитуда колебания динамического давления максимальна, что существенно стимулирует гидродинамические процессы, повышает эффективность процессов смешения и массообмена. При такой конструкции аппаратов в момент совпадения прорезей происходит импульсная смена порций обрабатываемой смеси в зазоре между цилиндрами. Следовательно, для анализа эффективности работы важно знать не только профиль скорости установившегося турбулентного движения жидкости, но и время, необходимое для установления данного типа течения. Для его определения воспользуемся нестационарным уравнением движения жидкости для окружной Уе скорости (цилиндрическая система координат г, 0, г, ось г которой совпадает с осью вращения ротора). [c.321]

Отклонение Причины возникновения смесителеи лопастного и роторного типа вальцов червячных смесителей [c.36]

К первому типу можно отнести аппараты типа УГС — смесители-эмульгаторы пластинчатого типа, а ко второму — типа ГАРТ-1 (роторного типа), близкое по конструкции к аппарату ГАРТ-1 роторное перемешивающее устройство ГАРТ-2 (погружного типа). [c.177]

В роторном смесителе типа Бенбери или Шоу ввиду весьм.а сложной геометрии роторов и нестационарного характера процесса [c.144]

Для процесса смешения применяются различные виды оборудования двухлопастные смесители, роторные смесители, центробежные смесители, червячные машины и наконец двухвалковые смесительные вальцы (наиболее старый тип смесительного оборудования). Ранее вальцы работали только по периодическому циклу, при котором смешивалась определенная порция материала вальцы последних конструкций могут применяться в качестве непрерывных смесителей, в которых подаваемая с одной стороны валков смесь отбирается с другой стороны в виде сравнительно узкой ленты. [c.5]

РОТОРНЫЕ СМЕСИТЕЛИ ТИПА ГАРТ Смесители погружного типа [c.7]

Реальные смесители. В вышеизложенном рассмотрении принималось, что дисперсионная среда является вязкой или аномально вязкой жидкостью. Однако при проведении реального процесса смешения в закрытых роторных смесителях типа Бенбери нельзя, как отмечает Берген 29] не учитывать пластические и эластические свойства реального материала. Картина течения при этом чрезвычайно усложняется и иногда сводится к колебательным движениям неустойчивого, случайного (статистического) характера. [c.135]

В главе 3 дан популярный обзор основных типов экстракционной аппаратуры, кратко рассмотрены некоторые новые направления конструирования экстракторов. Желающие ознакомиться с советскими конструкциями аппаратуры найдут описание смесителей-отстойников, пульсационных и роторных интенсифицированных колонн в сборниках [57, 58]. [c.117]

Добычу мягких нескальных пород типа мела, мергеля или глины проводят прямой экскавацией, экскаватор проводит отделение породы от пласта и погрузку добытого сырья. Эффективно применение для добычи мела или глины роторных экскаваторов, работающих в паре с передвижным промежуточным транспортером на гусеничном ходу, передающим сырье на стационарный - транспортер, идущий параллельно фронту добычи. Для добычи мела и глины используют также самоходный комбайн, производящий добычу и получение щлама — водной суспензии глины или мела с влажностью 50—60%. Комбайн включает роторный экскаватор на гусе-, ничном ходу, на котором.смонтированы быстроходные смесители для приготовления шлама и насосная установка для гидротранспорта шлама. [c.137]

В зависимости от консистенции смешиваемых компонентов смесители для вязких материалов подразделяются на следующие типы с лопастными мешалками, с турбинными мешалками, с вращающимся корпусом и лопастью (подвижной и неподвижной), с ленточными мешалками, с дисковыми мешалками, с гребенчатыми мешалками, с якорными и рамными мешалками, с двойными лопастными мешалками, вращающимися в противоположных направлениях, с планетарными мешалками, с вертикальным винтом, шаровые мельницы, валковые машины, смесительные бегуны, червячные и роторные смесители. [c.16]

Для эмульгирования испытывались обычные центробежные насосы. Однако получаемые при этом эмульсии были грубые и нестабильные. Помимо рассмотренного лопастного смесителя для эмульгирования воды в растворе каучука применяется роторно-пульсационный смеситель типа, изображенного на рис. 2.3. Смеситель имеет рабочий объем 0,06 м и обеспечивает производительность по каучуку 4000 кг/ч. [c.78]

Другим эффективным типом малообъемных смесителей являются роторно-пульсационные аппараты. [c.14]

Изменения ряда характеристик контактирующих потоков в роторно-дисковом экстракторе (РДЭ) и в экстракторе типа смеситель-отстойник нами изучались при экстракции ароматических и сернистых соединений из газойля каталитического крекинга фурфуролом и бензином галоша . Данная жидкостная система используется в процессе комплексной переработки сернистых газойлей [1—3]. [c.84]

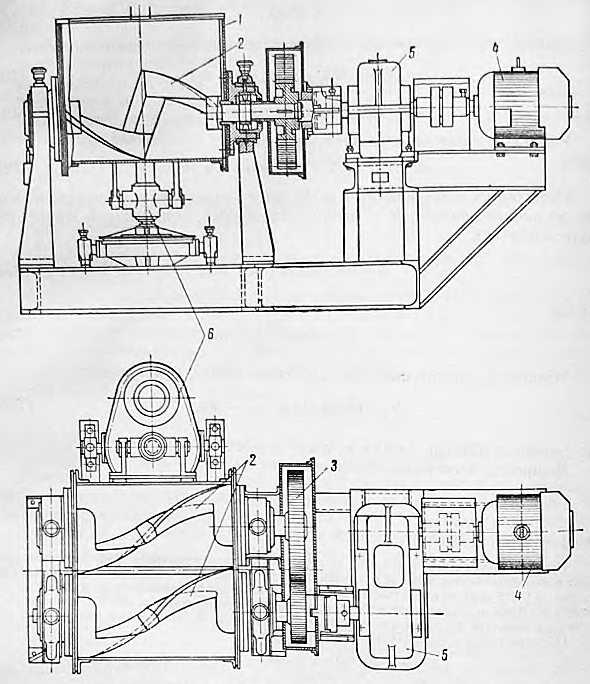

Роторные смесители. Смесители с вращающимися лопастями (роторами) многочисленных конструктивных типов специально предназначены для смешивания тестообразных. масс. Состоят из сосуда (корыта) с крышкой и одной или, чаще, двумя лопастями—роторами, вращающимися вокруг горизонтальной оси (рис. 202). Корыто имеет продолговатую форму. Дно у однолопастного смесителя полуцилиндрическое, а у двухвалкового смесителя представляет собой два полуцилиндра. [c.353]

| Рис. 16. Общий вид роторного смесителя типа Бембери |

Пластикацию порошкообразной композиции однородного состава осуществляют преимущественно в смесителях роторного типа (рис. 87). Материал, попадая в зазор между стенкой закрытой камеры и гребнями вращающихся навстречу друг другу роторов, подвергается интенсивной деформации сдвига. Винтообразные лопасти роторов продвигают материал в осевом направлении,а верхний плунжер подпрес-совывает его. Наружный обогрев и значительные деформации сдвига способствуют быстрому нагреванию материала и снижению вязкости. [c.160]

Смеситель роторного типа 2 — транспортер 3 — вальим / — к. 1маюи1Ийся транспортер 5 — каландр 6 — охла.кда,юп1Г е устройство 7 резательное и закато пше устройство (производительность линии К)--15 л /мин, ширина листа 1Гм >0 м). [c.43]

Содержание порошкообразных наполнителей составляет обычно 25—50мае. ч., в высоконаполненных пластмассах оно может достигать 200— 300 мае. ч. на 00 мае. ч. полимера. Для введения таких Н. п. применяют смесители различных типов (валковые, роторные, лопастные), валь к и др. Наполненные термопласты обычно гранулируют прессматериалы на основе реактоплаетов вальцуют для более тщательной пропитки наполнителя связующим, а затем измельчают. [c.172]

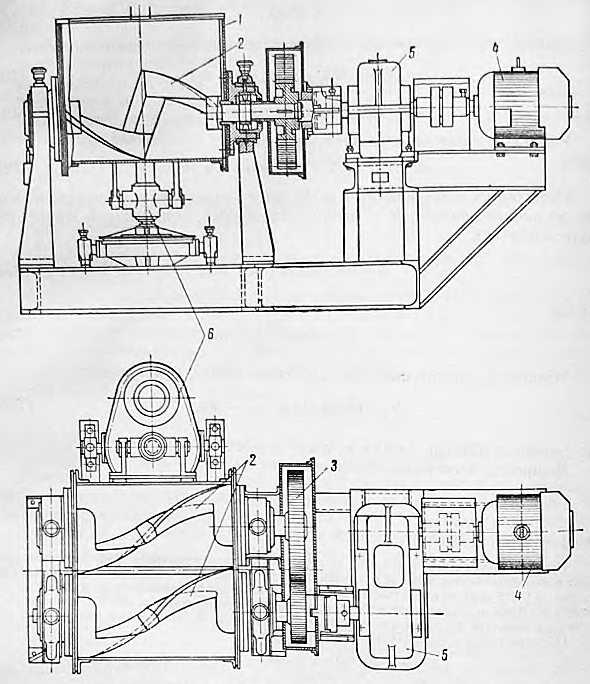

Перемешивание исходных сыпучих, волокнистых и других материалов с пластификаторами и доведение получаемой массы до комкообразного или тестообразного состояния производится в роторных смесителях закрытого типа (рис. 14). Внутри смесительной камеры 1 вращаются навстречу друг другу с разной скоростью два полых ротора 2. Массу загружают в смесительную камеру через воронку 3 при открытой дверке. Во время перемешивания роторами масса находится еще и под давлением плунжера 4 пневмоцилиндра 5, вследствие чего происходит эффективная пластикация материала. Готовая смесь выгружается из камеры через нижнее отверстие, перекрытое скользящим затвором 6, который перемещается пневмоцилиндром 7. Роторы приводятся от электродвигателей 8 через блок-редуктор 9. В качестве теплоносителя применяют пар или перегретую воду. Камера, роторы и затворы имеют водяное охлаждение. [c.34]

Перемешивание исходных сыпучих, волокнистых и других материалов с пластификаторами и доведение получаемой массы до комкообразного или тестообразного состояния производится в роторных смесителях закрытого типа (рис. 47). Внутри смесительной камеры 7 вращаются навстречу друг другу с разной скоростью два полых ротора 6. Массу загружают в смесительную камеру [c.67]

Смешивание в США проводят на небольших тукосмесительных заводах, использующих различные типы смесителей роторно-вра-щающиеся, шнековые, ленточные, смесительные башни, работающие под действием си.лы тяжести удобрений, и др. Все смесители оборудованы весовыми и объемными дозаторами Рекомендуемад величина гранул исходных компонентов для сухого тукосмешения 0,98—3,36 мм. Стоимость производства сухих смесей в США на 10—12% дешевле производства сложных удобрений. [c.88]

Нейтральные метакрилаты служат исходным сырьем для второй основной стадии синтеза — полимеризации. Реакция полимеризации метакрилатов осуществляется непрерывно в аппарате 11 в присутствии инициатора перекисного типа и растворителя. Полученный полимеризат непрерывно стекает в смеситель 12, куда загружается нефтяное масло в количестве, обеспечивающем получение 60—70 %-ных полимер-концентратов в масле — товарных присадок. Отгонка толуола и непрореагировавших мономеров осуществляется непрерывно в пленочном роторном испарителе 15. Из смесителя 12 раствор полимеризата в масле насосом через фильтр 13 подают в верх роторного пленочного испарителя 15. Пары толуола и непрореагировавших мономеров выходят с верха испарителя и поступают в холодильник 16, а затем в емкость. Готовый продукт — раствор полимера в масле — с ннза испарителя поступает в емкость 14, а затем через монжус /7 — в резервуары готовой продукции. [c.245]

Среди различных типов экстракторов широкое промышленное распространение получили эстракторы с внешним подводом энергии роторно-дисковые, центробежные, смеситель-но-отстойные, пульсационные С1-4]. В частности, в производстве капролактама применялись до недавнего времени смесительно-отстойные и роторно-дисковые, причем смесительно-отстойные закупались в ФРГ у фирмы ЛУРГИ. Однако эта аппаратура не давала достаточной производительности, была весьма металлоемка, не обеспечивала качественно полной экстракции полезных продуктов, и, главное, была очень ненадежна в эксплуатации. По рекомендации Государственного института азотной промышленности в последние годы в производстве капролактама на стадиях экстракции стали внедряться аппараты с вибрирующей насадкой [5-71 Заложенный в основу конструкции принцип равномерного подвода внешней энергии по всему рабочему объему предопределяет высокую эффективность этого вида аппаратуры. [c.86]

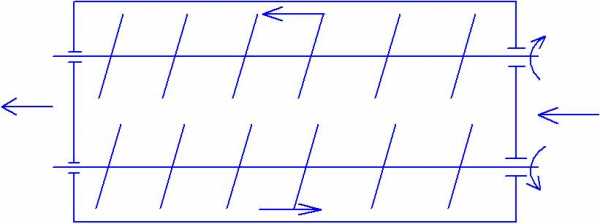

Роторные смесители непрерывного действия типа ФКМ выпускаются фирмой Фаррел (США) для обработки резиновых и пластмассовых композиций. Они имеют два ротора, показанных на рис. 2.33, с червячной нарезкой в зоне загрузки и фасонными лопастями, подобными роторам пе-риодическидействующего смесителя Бенбери . Схемы расположения роторов и движения материалов в смесителе представлены на рис. 2.33. Материалы уплотняются, смачиваются и диспергируются путем интенсивного сдвига между гребнями роторов и стенкой камеры, подвергаются продольному возвратно-поступательному срезу. Усреднение, гомогенизация смеси достигается трамбовкой, перелопачиванием, перебросом смеси из камеры в камеру под действием разности скоростей вращения роторов. [c.67]

Диспергирующее смешение может быть проведено на периодически-действующем роторном, непрерывнодействующем червячном или любых других смесителях. Отличительной особенностью процесса в этом случае является проведение диспергирования технического углерода при пониженной температуре и одновременно по всему объему смеси, что способствует росту напряжений сдвига и крутящего момента сразу после закрытия верхнего пресса (рис. 6.7), а также увеличению скорости ввода технического углерода в каучук. Эффективное использование энергии в смешении обеспечивает снижение ее расхода, значительное (на 35—80 % для разных типов смесей) сокращение длительности цикла и уменьшение температуры смеси при выгрузке. Все это позволяет повысить производительность и упростить диспергирующее смешение, в том числе проводить его в одну стадию вместо двух. Ряд смесей на основе жестких каучуков или содержащих повышенное количество наполнителей можно перевести на бо- [c.139]

На Мытищинском комбинате процесс изготовления-лицевой поливинилхлоридной пленки включает перемешивание компонентов в смесителе СМ-400, перемешивав ние и предварительную пластикацию массы в роторном смесителе типа Бембери , пластикацию массы на вальцах, каландрирование массы с образованием пленки на четырехвалковом Г-образном каландре, охлаждение и-намотку пленки а ролики. [c.47]

Роторный смеситель типа Бембери (рис. 16) состоит из смесительной камеры 1 (рис. 17), внутри которой находятся вращающиеся навстречу друг другу с раз- [c.49]

Для производства поливинилхлоридных пленок применяют главным образом смеситель СМ-400, роторный смеситель типа Бембери и четырехвалковый Г-образный калалдр. Это оборудование установлено в частности на Мытищинском комбинате синтетических строительных изделий и материалов. [c.96]

Смеситель-отстойник вертикального типа (рис. 109) разработан Б. Н. Ласкориньш [1]. Цилиндрический корпус I покрыт мозаикой из керамики ЦТС. Гидродинамические роторные преобразователи 7 обеспечивают смешение фаз, движущихся противотоком (направление показано на рисунке стрелками). [c.208]

Данный тип модели здянмает промежуточное положение между ячеечной и диффузионной моделями, сохраняя основные преимущества обеих квантованную структуру ячеечной модели и у чет величины обратного заброса, специфичный для диффузионной модели. Вместе с тем, являясь моделью с сосредоточенными параметрами, модель с обратными потоками в сравнении с диффузионной лучше поддается алгоритмизации рас четов на ЦВМ, что является немаловажным фактором, учитывая сложность обеих моделей. Кроме того-, указанная модель в большей мере соответствует структуре потоков в секцио НИ-рованных аппаратах, как, цапример, в роторно-дисковом, тарельчатом пульсационном, центробежном, каскаде смесителей-отстойников при наличии не абсолютно полной сепарации фаз в отстойных камерах и т. д. Ячеечная модель с обратными потоками нашла широкое распространение при математическом описании секционированных экстракционных аппаратов (РДЭ и тарельчатых пульсационных) [3—6]. [c.101]

В промышленных типах смесителей в целях безопасности крышки сблокированы с электродвигателем, что исключает возможность вращения мешалок при открытой крышке. Нижние выпускные патрубки снабжены предохранительной рубашкой. В последних проспектах фирмы Гюнтхер Папенмайер рекламируется роторная мешалка новой конструкции, которая является комбинацией из пропеллерной и нескольких радиальных лопастных- мешалок. Нижняя мешалка выполнена в виде трехлепесткового пропеллера, который соединен валом со средней лопастной мешалкой, имеющей три радиальные лопасти. Эти лопасти соединены вертикальными перемычками с кольцом, к наружной поверхности которого приварены три радиальные лопасти, образующие третью мешалку. Благодаря такой конструкции ротора большая масса материала подвергается его воздействию, что увеличивает скорость циркуляции материала и приводит к большей однородности смеси. [c.128]

Гомогенная полимеризация . Анализ результатов поисковых лабораторных работ показал, что целесообразно проводить полимеризацию триоксана в растворе при возможно более низких температурах и максимальной концентрации мономера (см. гл. 1П). Для проведения процесса в растворе требуется наиболее простое аппаратурное оформление. Это может быть, например, автоклав с мешалкой (для периодической полимеризации). Для проведения процесса в расплаве необходимо более сложное оборудование, поскольку уже при 20—25%-ной стенени превраш ения полимер образует твердую нетранспортабельную массу. Предложены конструкции не-прерывнодействуюш его полимеризатора типа роторного смесителя [24, экструдера или транспортера [25]. [c.232]

Конструкции экстракторов для экстракции и реэкстракции капролактама разнообразны. Применявшиеся ранее экстракторы типа смеситель-отстойник с 5—7 смесительными и отстойными камерами, отличавшиеся сложностью конструкции и оби-лие.м электродвигателей и циркуляционных насоеов стали уступать место экстрактора.м колонного типа, среди которых наибольшее распространение получили роторно-дисковые экстракторы (РДЭ). [c.94]

chem21.info

1 Конструкция и принцип действия

1 Конструкция и принцип действия

Корпус состоит из средней части и боковин, соединенных болтами. В боковинах корпуса устанавливаются сальниковые уплотнения.

Лопастные валы обычно имеют Z- образную форму или подобную ей. Лопасти изготавливаются методом литья (или поковки) или насаживаются на валы и выдерживаются от проворачивания шпонками.

Смешение происходит между двумя горизонтальными валами, вращающихся навстречу друг другу. Смесители общего назначения не имеют обогрева и тепловой режим поддерживается за счет регулирования тем-ры корпуса при необходимости. Лопасти с зубчтыми гребнями используют для измельчения и смешивания волокнистых материалов.

Смешение происходит между двумя горизонтальными валами, вращающихся навстречу друг другу. Смесители общего назначения не имеют обогрева и тепловой режим поддерживается за счет регулирования тем-ры корпуса при необходимости. Лопасти с зубчтыми гребнями используют для измельчения и смешивания волокнистых материалов.

Опоры лопастных валов чаще выполняются на подшипниках качения.

Профиль корыта и форма смесительных коленчатых валов подобраны таким образом, что весь материал интенсивно перемешивается

Недостатки описанных смесителей — периодический цикл работы и связанная с этим небольшая производительность при высокой металлоемкости и значительном расходе рабочей силы на обслуживание

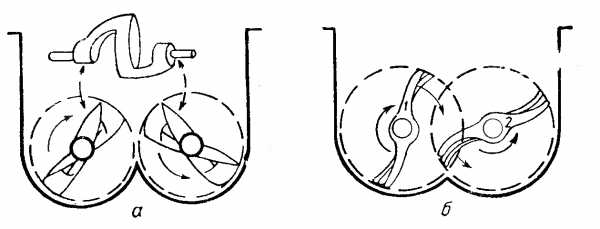

2 Показатели эффективности и способы её повышения

Эффективность оценивается по равномерности распределения ключевого компонента. Качество перемешивания оценивается коэф-м вариации. Для его определения в смеси выделяют один главный (ключевой) компонент, а все остальные объединяются: N и М - доли ключ. и услов. ком-та до перемешивания; - доли в любой пробе после перемешивания.

Неровность опред. по сред.квадр. отклонению:

n– кол-во проб выбранных для анализа.

СV– к-т вариации (зависит от времени перемешивания)

СV< 4% - отличный; СV= 4-6% - хороший; СV – 4-8% - удовлетворительный

Оптимальное время перемешивания – несколько минут. Е = 100 – СV, - эффективность

Эф-ть перемешивания зависит от скорости движения рабочих органов.

Эф-ть перемешивания зависит от скорости движения рабочих органов.

1 – режим механического перемешивания – простоевзаимоперемешивание частиц лопастями;

2 – р. сепарации- разделение частиц по размерам под воздействием инерционных сил;

3 – р. центробежного перемешивания.

В зависимости от угла установки лопастей на соседних валах можно организовать прямоточный и противоточный режим.

Для увеличения эф-ти используется противоточный режим.Смесительные агрегаты двухвальногосмесителя создают встречные винтовые потоки частиц сырьевых материалов, которые, в результате, двигаясь не только в горизонтальной плоскости, но и в вертикальной, с высокой эффективностью перемешиваются в центральной части. Поскольку смешивание происходит не в зоне близкой к броне, а в объёме между валами смесителя, износ корпуса снижается.

Для увеличения эф-ти используется противоточный режим.Смесительные агрегаты двухвальногосмесителя создают встречные винтовые потоки частиц сырьевых материалов, которые, в результате, двигаясь не только в горизонтальной плоскости, но и в вертикальной, с высокой эффективностью перемешиваются в центральной части. Поскольку смешивание происходит не в зоне близкой к броне, а в объёме между валами смесителя, износ корпуса снижается.

3 Производительность машины и способы её повышения

Для приближенных расчетов производительности лопастных шнековых смесителей (рисунок 2.2) может быть предложена формула, учитывающая оба указанных выше, характера движения сыпучего материала [7], а именно:

Для двух-вальных мешалок при одинаковых значениях диаметра и шага и имеющих встречное вращение с числами оборотов п1и п2 об/мин. [7]:

где D — диаметр шнека, м; d — диаметр вала шнека, м; а—средний угол наклона винтовой линии; к — коэффициент сплошности винтовой поверхности, равный единице при сплошной поверхности, 0,6 – 0,7 – для спиральной и 0,4 – 0,5 – для гребковой.

Для повышения производительности используется прямоточный режим.

mykonspekts.ru

Использование: для приготовления строительных растворов и бетонных смесей. Сущность: устройство содержит камеру смешивания, ротор с винтовыми и очистной лопастями, вибратор в виде полого цилиндра, установленный на коленчатом валу привода посредством сферического подшипника и опорного элемента. Опорный элемент выполнен в виде соединенной с приводом упругой муфты на расстоянии 0,6 - 0,7 длины полого цилиндра. Ось цилиндра размещена под острым углом к оси вала. 2 з.п. ф-лы, 3 ил.

Изобретение относится к смесителям периодического действия и позволяет повышать надежность вибратора.

Известны роторные смесители для приготовления бетонных и растворных смесей типа СБ-169, один из существенных недостатков которых низкая интенсивность процесса смешивания, следствием чего является ограниченность их применения по составам приготавливаемых смесей (например, невозможность их использования для приготовления жестких бетонных и растворных смесей коллоидных полимерцементных растворов, грунтоцементных смесей и т.п.).

Известен смеситель, существенный недостаток которого низкая надежность вибратора с кинематическим возбуждением колебаний, консольно установленного по оси камеры смешивания на коленчатом валу.

Цель изобретения повышение надежности вибратора роторного смесителя.

На фиг.1 изображен роторный смеситель; на фиг.2 ротор; на фиг.3 очистная лопасть.

Смеситель содержит камеру 1 смешивания, ротор 2 с винтовыми лопастями 3-6, угол подъема которых составляет 8-20о. Лопасти 3 и 4, расположенные в нижней части камеры смешивания, имеют направление навивки противоположное лопастям [5 и 6] расположенным в верхней части. Очистная лопасть 7, торцовая нижняя кромка которой размещена под углом 15-30о к образующей конического днища камеры 1 смешивания, снабжена пружиной 8 кручения. По оси камеры 1 смешивания коаксиально лопастям 3-6 ротора расположен вибратор 9 с кинематическим возбуждением колебаний и динамической балансировкой неуравновешенных масс посредством двух дисбалансов 10. Вибратор 9 выполнен в виде полого цилиндра 11, который имеет две опоры. Первая в виде упругой муфты 12 соединена с приводом вращения ротора, а вторая в виде сферического подшипника 13 установлена на шатунной шейке коленчатого вала 14, расположенной на расстоянии 0,6-0,7 длины L полого цилиндра от упругой муфты. Смеситель снабжен приводом 15 вращения и имеет отверстия 16 загрузки и 17 выгрузки.

Расположение второй опоры в указанной точке позволяет упростить конструкцию вибратора 9 и технологию его изготовления, с одной стороны, обеспечивает надежную работу упругой муфты 12, а с другой, герметичность внутренней полости вибратора 9 от попадания продуктов смешивания. Очистная лопасть 7, установленная под указанным углом и снабженная пружиной 8 кручения, при попадании крупных фракций каменных материалов поворачивается и тем самым предотвращает заклинивание материала и поломку ротора.

Направление навивки винтовых лопастей 3 и 4 должно обеспечить при вращении ротора перемещение материалов вверх, а лопастей 5 и 6 вниз.

Конусообразная форма нижней части камеры 1 смешивания облегчает перемещение материала к вибратору 9 в зону максимальных ускорений и уменьшает силы сопротивления, возникающие на очистной лопасти 7.

Смеситель работает следующим образом. При включении привода 15 ротор медленно вращается, а вибратор 9 совершает сложное движение с заданной частотой и амплитудой увеличивающийся по мере приближения к дну камеры. Процесс конвективного смешивания осуществляется вращением ротора на уровне макрообъемов, а диффузионного вибратором 9 на уровне микрообъемов. Сочетание конвективного и диффузионного смешивания обеспечивает сокращение времени смешивания и повышение надежности вибратора.

Готовая смесь через отверстие 17 отгружается потребителю.

1. РОТОРНЫЙ СМЕСИТЕЛЬ, содержащий камеру смешивания, ротор с винтовыми и очистной лопастями и вибратор в виде полого цилиндра, установленный на коленчатом валу привода посредством сферического подшипника и опорного элемента, отличающийся тем, что опорный элемент выполнен в виде соединенной с приводом упругой муфты, причем сферический подшипник расположен от упругой муфты на расстоянии 0,6 0,7 длины полого цилиндра, ось которого размещена под острым углом к оси вала.

2. Смеситель по п.1, отличающийся тем, что винтовые лопасти расположены попарно в верхней и нижней частях цилиндра и выполнены с углом 8 20o подъема винтовой линии и попарно противоположным направлением навивки.

3. Смеситель по п.1, отличающийся тем, что камера смешивания выполнена с коническим днищем, а очистная лопасть с пружиной кручения, торцевая кромка которой размещена под углом 15 30o к образующей конического днища.

Рисунок 1, Рисунок 2, Рисунок 3

www.findpatent.ru

Cтраница 4

Двухлопастные роторные смесители фирмы Драйсверке ( ФРГ) имеют корыто из нержавеющей стали с механизмом для его опрокидывания. Фирма поставляет роторные смесители различного назначения и конструктивного оформления - от лабораторных смесителей емкостью 1 3 - 13 дм3 до машин емкостью 1 5 ма. [46]

Количество воды точно дозируется. После этого агрегат Тилтин Титан действует как высокоскоростной роторный смеситель. За один прием может быть замешано до 15 3 м3 раствора. К окончанию цикла смешивания емкость наклоняется и раствор выливается в приемные воронки насосного агрегата. Возможная скорость подачи раствора смесителем может повышать скорость отбора раствора насосным агрегатом. Степень однородности получаемого раствора высокая. [47]

Средства подачи энергии к компонентам могут представлять как отдельные смесительные машины, так и их совокупность в сочетании с вспомогательными устройствами, к которым в данном случае будем относить лишь устройства, обеспечивающие интенсификацию процесса. Примером совокупности смесительных машин может служить сочетание периодического роторного смесителя и смесительного экструдера на первой стадии двухстадийного процесса изготовления резиновых смесей. [48]

В вышеизложенном рассмотрении принималось, что дисперсионная среда является вязкой или аномально вязкой жидкостью. Однако при проведении реального процесса смешения в закрытых роторных смесителях типа Бенбери нельзя, как отмечает Берген [29] не учитывать пластические и эластические свойства реального материала. Картина течения при этом чрезвычайно усложняется и иногда сводится к колебательным движениям неустойчивого, случайного ( статистического) характера. [50]

Для перемешивания неньютоновских систем ( реактопласты, термопласты и эластомеры) применяют в основном различные механические устройства, также обеспечивающие сложное интенсивное перемешивание смешиваемых компонентов. К таким устройствам относятся валковые и червячные машины, дисковые пласти-каторы, роторные смесители и другое оборудование. В смесителях процесс смешения происходит периодически или непрерывно. [52]

При непрерывном смешении заданное качество системы достигается за один проход смешиваемого материала через рабочую полость смесителя. Загрузка полимера и ингредиентов, как и выгрузка смеси, обычно осуществляется непрерывно - По схеме непрерывного смесителя работают одно - и двухчервячные ( ко-кнет-тер) смесители, осциллирующие смесители, применяемые для переработки поливинилхлорида [10-13], роторные смесители [14-16], используемые для приготовления резиновых смесей и по-ливинилхлоридных композиций. [53]

Второе требование, однако, можно выполнить, только подрезая и многократно пропуская полимер через зазор вальцов. Точно так же в роторном смесителе жидкость, проходя между лопастями роторов и в зазоре между ротором и стенкой камеры смесителя, подвергается значительной деформации. Кроме того, конфигурация роторов обеспечивает осевое течение жидкости, что приводит к требуемому распределению элементов поверхности раздела внутри системы. [54]

Для изготовления лицевой пленки в типовом проекте принята автоматизированная технологическая линия. Приготовленная в массозаготовительном отделении масса из бункера при помощи ленточного конвейера подается в роторный смеситель ДСП-140. Из смесителя масса, перемешанная в течение 5 - 8 мин при температуре 120 - 140 С, выгружается на обогреваемый ленточный конвейер, который подает ее на смесительные вальцы. [55]

Условия перемешивания высоковязких жидкостей, паст и тестообразных масс значительно отличаются от условий перемешивания жидких сред. Чем выше консистенция среды, тем медленнее будет двигаться материал в смесителе, и эффективность смешения снижается. Оборудование для смешения полимерных материалов по возрастающей консистенции получаемых смесей можно расположить в следующий ряд: 1) аппараты с лопастными мешалками; 2) аппараты с турбинными мешалками; 3) шаровые мельницы; 4) аппараты с мешалками в виде вращающихся сосудов и с по-движной ( или неподвижной) лопастью; 5) аппараты с ленточными мешалками; 6) аппараты с дисковыми мешалками; 7) аппараты с рамными и якорными мешалками; 8) аппараты с гребенчатыми мешалками; 9) аппараты с двойными лопастными мешалками, вращающимися в противоположных направлениях; 10) аппараты с планетарными мешалками; 11) валковые машины; 12) смесительные бегуны; 13) аппараты с мешалками с вертикальным винтом; 14) лопастные червячные смесители; 15) роторные смесители. [56]

Цикличные растворосмесители ( рис. 207, б) представляют собой неподвижный барабан, в котором вращается вал со сплошными винтовыми или плоскими отдельными лопастями. Корытообразные смесители непрерывного действия ( рис. 207, б) для бетонов и растворов имеют плоские лопасти, образующие на валу прерывистую винтовую линию. Качество перемешивания смеси при непрерывном режиме работы обеспечивается, если смесь будет находиться в смесителе заданное время, что достигается при определенном соотношении между длиной корыта, угловой скоростью вала и схемой установки лопастей. Роторные смесители ( рис. 207, г) представляют собой два концентрических неподвижных цилиндра ( внешний и внутренний), образующих между собой рабочую зону, в которой вращаются по окружностям различных радиусов лопасти, укрепленные на общем роторе. Планетарно-роторные смесители ( рис. 207, д) отличаются от роторных наличием двух встречных движений лопастей. Ротор вращает в кольцевой рабочей зоне валы с лопастями, а лопасти одновременно вращаются на своих валах, создавая дополнительные вихревые потоки смеси. У турбулентных смесителей ( рис. 207, е) потоки смеси создаются быстро вращающимся ротором, установленным в коническом основании чаши. В таких смесителях приготовляются только подвижные растворы, у которых создаваемые ротором центробежные потоки приводят в движение весь объем смешиваемой массы. [57]

Разработана технология в экспериментальном проекте стоимостью 3 млн. долл. Содержание битума составляет 19 - 57 л / т породы. По данным технологии добытую породу направляют на установку дробления, где размер частиц породы снижают до 3 - 4 мм. В роторном смесителе размельченную породу перемешивают в виде пульпы и перекачивают в установку экстракции. [58]

Страницы: 1 2 3 4

www.ngpedia.ru

Использование: в промышленности строительных материалов, строительстве и других отраслях народного хозяйства для производства полидисперсных материалов. Сущность изобретения: роторный смеситель содержит камеру смешивания, лопастной ротор и вибратор, выполненный в виде полого цилиндра стеугольными пластинами на наружной поверхности и диском, установленным перпендикулярно оси цилиндра. Вибратор установлен по оси камеры смешивания консольно и размещен коаксиально лопастям ротора. Последние расположены на периферии камеры смешивания и образуют прерывистую винтовую линию/причем нижние лопасти установлены под углом 25...30° к горизонту, а верхние - под углом 50...60° к радиусу ротора. Вибратор совершает сложное колебательное движение с частотой и амплитудой, независящей от сопротивления смеси, обеспечивает явление виброкипения и проработку всего объема смеси, а также совместно с лопастями интенсивную турбулизацию и циркуляцию материала во всем пространстве камеры смешивания. 2 з.п,ф-лы, 2 мл.

„„5U ÄÄ 1784265 А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)й В 01 F 11/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ.

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 2 (21) 4798753/26 . тель содержит камеру смешивания, лопаст(22) 05.03.90 ной ротор и вибратор, выполненный в виде (46) 30.12.92. Бюл. | к 48 : полого цилиндра с теугольными пластинами (71) Братский индустриальный институт на наружной поверхйостй и диском, уста(72) В,П. Баторшин, И.M. Ефремов и новленйымперпейдикулярнооси цилиндра.

Л.А.Мамаев — Вибратор установлен по оси камеры смеши(56) Авторское свидетельство СССР . вания консольно и размещен коаксиально

М 893561, кл. В 01 F 11/00, 1981. лопастям ротора. Последние расположены

Королев К.M. Производство бетонной на периферии камеры смешивания и обрасмеси и раствора. M. Высшая школа, 1973, зуют прерывистую винтовую линию, причем с 156-161, рис.107. нижние лопасти установлены под углом

Урьев Н,Б. Высококонцентрированные 25...30 к горизонту, а верхние — под углом дисперсные системы, M.: Химия, 1980, с.320, 50...60 к радиусу ротора. Вибратор соверАвторскоесвидетельство СССР шает сложное колебательное движение с

И. 1301476, кл. В 01 Е 11/00, 1987 частотой и амплитудой, независящей от со(54) РОТОРНЫЙ СМЕСИТЕЛЬ - противления смеси, обеспечивает явление (57) Использование: в промышленности виброкипения и проработку всего обьема строительных материалов, строительстве и: смеси, а также совместно с лопастями ин. других отраслях народного хозяйства для тенсивнуютурбулизациюи циркуляцию мапроизводства полидисперсных материалов; териала во всем пространстве камеры

Сущность изобретения: роторный смеси-: смешивания. 2 з.п.ф-лы, 2 ил.

Изобретение относится к смесителям периодического действия и может быть использовано в промышленности строитель-. ных материалов. в строительстве и других областях народного хозяйства для произ. водства полидисперсных материалов.

Известен смеситель принудительного перемешивания, содержащий установленный в цилиндрической чаше ротор с попастями, соединенный с размещенным в стакане приводом его вращения в виде зубчатой передачи, ведущая шестерня которой закреплена на вертикальном валу посредством подшипников. эксцентрично, э ведомая выполнена с внутренним зацеплением, вертикальный вал снабжен дебалансом в виде маховика с кольцевой канавкой и размещенными в ней шарами.

Известен также растворосмеситель

СВ-79, содержащий установленный в цилиндрической чаше ротор с лопастями, соединенный с приводом его вращения.

К недостаткам известных смесителей относятся невысокая пройзводительность, большая энергоемкость процесса, низкая надежность несущих элементов деталей привода ротора, нестабильность процесса, В одном смесителе в колебательном движении участвуют значительные массы ротора и корпуса смесителя, что обусловливает повышенный расход энергии на возбуждение колебаний, высокие динамические

1784265 нагрузки на несущие детали привода, а следовательно, и низкую надежность их. Нестабильность процесса смешивания объясняется тем, что амплитуда возбуждаемых дебалансным устройством колебаний 5 ротора и корпуса зависит от структурно-реологических свойств материала. Последние определяются содержанием различных коМпонентов смеси и изменяется по мере смешивания. В другом смесителе рабочие 10 оргайы взаимодействуют с неразрушенны, вследствие отсутствия вибрации, матерйалом. В связи с этим в процессе движения лопасти преодолевают значи.тельные силы трения и сдвига, которые, в 15 свою очередь, определяют величину интенсивности и мощности привода. Кроме того, в лопастных смесителях процесс происходит в условиях непрерывного сдвигового деформирования, что ведет к образованию 20 разрыва сплошности смеси. Появление поверхности среза носит местный характер и приводит к образованию малоподвижных зон, что является причиной неоднородного распределения компонентов смеси и в це- 25 лом способствует увеличению длительности процесса смешивания и, вследствие этого снижению производительности и увеличению энергоемкости процесса. В обеих конструкциях наличие стакана в центре чаши 30 снижает полезную емкость и производительность смесителя.

Наиболее близким к предлагаемому является роторный смеситель периодического действия, содержащий камеру смешивания, 35 ротор с приводом вращения, выполненный с лопастями, установленными под углом 45 к его радиусу, и вибратор с кинематическим возбуждением колебаний, консольно установленный по оси камеры смешивания, ко- 40 аксиально лопастям ротора, причем вибратор выполнен в виде полого цилиндра ,с ребрами по наружной поверхности и установлен на коленчатом валу с помощью сферических подшипников. 45

Недостатком известной конструкции является невысокая производительность, вследствие недостаточной подвижности и циркуляции частиц смеси во всем пространстве камеры смешивания, и значительные 50 энергозатраты на вращение ротора особенно при смешивании жестких бетонных и растворных смесей. В смесителе не обеспечивается разрушение структуры материала во всем объеме камеры смешивания из-за 55 того, что при движении лопастей в смеси образуются полости, ограничивающие распространение колебании от вибратора к корпусу. По этой причине материал, находящийся между внутренними лопастями и корпусом, не прорабатывается вибрацией, а значит, наружные лопасти взаимодействуют с неразрушенным материалом, что обусловливает повышенный расход энергии на преодоление сил сопротивления перемещеwe лопастей и снижает интенсивность смешивания смеси.

Цель изобретения — повышение производительности смесителя и снижение энергоемкости процесса смешивания.

Указанная цель достигается тем, что в роторном смесителе, содержащем камеру смешивания, ротор с приводом вращения, выполненный с лопастями, расположенными на периферии камеры, вибратор, выполненный в виде полого цилиндра с ребрами жесткости по наружной поверхности и консольно установленный на валу посредством концентрической и эксцентриковой втулок и сферических подшипников и расположенных коаксиально лопастям ротора, цилиндр вибратора снабжен диском установленным в его нижней части перпендикулярно оси цилиндра, верхние лопасти ротора установлены под углом 50...60 к радиусу ротора, а нижние — под углом 25...30 к горизонту и в целом образуют прерывистую винтовую линию, причем, с целью обеспечения жесткости вибратора, ребра жесткости выполнены в виде треугольных пластин. Сравнение с прототипом показывает, цилиндр вибратора снабжен диском, установленным в нижней части его перпендикулярно оси цилиндра, ребра жесткости вибратора выполнены в виде треугольных пластин, а ротор выполнен с лопастями, образующими прерывистую винтовую линию, нижние из которых установлены под углом 25...30 к горизонту, а верхние — под углом 50...60 к радиусу ротора. Это позволяет сделать вывод о соответствии предлагаемого технического решения критерию "новизна".

Заявляемая конструкция смесителя обеспечивает более равномерную проработку смеси вибратором во всем пространстве рабочей камеры смесителя, однородное разрушение структуры материала, создание эффекта виброкипения, более интенсивную турбулизацию и циркуляцию материала вдоль корпуса смесителя и вибратора и в целом большую производительность и меньший расход энергии на процесс смешивания. Ребра жесткости в виде треугольных пластин обеспечивают жесткость конструкции вибрэтора, они просты в изготовлении и при этом менее металлоемки, например, по сравнению с прямоугольными. Сходные отличительные признаки в известных технических решениях отсутствуют, что-позволяет сделать вывод о соответствии предложенно1784265 го технического решения критерию "существенные отличия".

На фиг.1 представлена схема смесителя; на фиг,2 — схема установки лопастей.

Смеситель содержит камеру 1 смешивания, ротор 2, выполненный с расположенными на периферии камеры смешивания лопастями 3,4 образующими прерывистую винтовую линию, нижние 3 из которых установлены под углом 25...30 к горизонту, а верхние 4 — 50...60 к радиусу ротора 2.

Ротор 2 имеет привод 5 вращения. По оси камеры 1 смешивания, коаксиально лопастям 3 и 4 ротора 2, установлен вибратор 6 с кинематическим возбуждением колебаний от привода 7. Вибратор 6 выполнен в виде полого цилиндра 8 с пластинами 9 треугольной формы в нижней части которых перпендикулярно оси цилиндра 8 закреплен диск 10, и установлен на валу 11 посредством верхней концентрической и нижней эксцентриковой втулок 12 и 13 соответственно и сферических подшипников 14. Конструкцией предусмотрена динамическая балансировка неуравновешенной части вибратора 6 противовесом 15, создающим равную по величине и противоположно направленную центробежную силу. В смесителе имеются окна 16 и 17 загрузки и выгрузки материалов соответственно. Рекомендуемое соотношение радиуса камеры 1 смешивания и радиуса вибратора 6

R/г = 3...5. Наличие на полом цилиндре 8 треугольных пластин 9 и диска 10 позволяет увеличить площадь поверхности, передающей вибрацию и жесткость вибратора 6,.установка вибратора 6 на валу 11 посредством концентрической и зксцентриковой втулок

12 и 13, а также сферических подшипников

14 позволяет создавать как круговые колебания в горизонтальной плоскости, так и вертикально направленные колебания, причем последние возбуждаются посредством диска 10, С целью предотвращения попадания в пространство между диском 10 и днищем корпуса 1 крупных минеральных компонентов, способных вызвать заклинивание вибратора рекомендуется величина минимального зазора между диском 1.0 и днищем корпуса 1 2...4 мм, а зазор между лопастью 3 или 4 и корпусом 1 смесителя—

3...6 мм.

На фиг.2 приведены схема расположения лопастей 3 и 4 ротора 2. Углы установки нижних 2 и верхних 4 лопастей, соответственно равные 25...30 к горизонту и 50...60 к радиусу ротора. приняты с таким расчетом, чтобы при движении на их поверхностях не образовывались ядра уплотнения и перемещение смеси происходило в основ45

55 ляющееся в уменьшении вязкости в 50...60 раз и более по сравнению с вязкостью известного неразрушенного материала. В связи с этим уменьшается сопротивление перемещению лопастей и потребляемая мощностьпривода вращения ротора. Вместе с тем достигается эффект виброкипения смеси под действием колебательного движения диска вибратора, большая турбулизация и более интенсивная циркуляция частиц смеси, в результате чего сокращается время смешивания, повышается производительность смесителя.

Формула изобретения

1. Роторный смеситель, содержащий камеру смешивания, ротор с приводом вращения, выполненнь:й с лопастями, расположенными на периферии камеры, вибра-, ном снизу вверх вдоль корпуса 1 смесителя и далее к вибратору 6.

Смеситель работает следующим образом.

5 При быстром вращении вала 11 вибратор 6 совершает сложное колебательное движение с заданной частотой и амплитудой, не зависящей от сопротивления смеси, что обеспечивает постоянство интенсивно10 сти вибрационного воздействия, Цилиндр 8 и пластины 9 вибратора 6 возбуждают колебания частиц смеси в горизонтальном направлении, а диск 10 — в вертикальном, последнее обстоятельство обусловливает

15 явление виброкипения 5. Установка верхних лопастей 4 под углом 50...60 к радиусу ротора, а нижних 3 под углом 25...30 к горизонту и их расположение на периферии камеры смешивания по винтовой линии

20 обеспечивают перемещение материала снизу вверх вдоль корпуса 1 смесителя и далее к вибратору 6, что способствует образованию контуров циркуляции смеси и исключа-., ет образования зон, непрорабатываемых

25 вибрацией. В целом конструкция смесителя позволяет интенсифицировать процесс смешивания при одновременном снижении потерь анергии на вращение ротора 2, вследствие снижения сил сопротивления

30 перемещению лопастей 3 и 4, повышения подвижности и турбулизации смеси во всем объеме камеры смесителя 1.

Конструкция смесителя позволяет повысить производительность и снизить за35 траты энергии на процесс смешивания особенно жестких бетонных смесей, обьясняющиеся тем, что при колебательном движении вибратора с амплитудным значением ускорения вибрации 180...250 м/с происходит более однородное тиксотропное разрушение структуры материала во всем пространстве камеры смешивания, прояв1784265 юг.2 тор, консольно установленный на валу посредством сферических подшипников, концентрической и эксцентриковой втулок и выполненный в виде полого цилиндра с ребрами жесткости на наружной поверхности, отличающийся тем, что, с целью повышения производительности и снижения энергоемкости процесса перемешивания, цилиндр вибратора снабжен диском, установленным в его нижней части перпендикулярно оси цилиндра, нижние лопасти ротора установлены под углом 25-30 к горизонту, а верхние — под углом 50-60О к радиусу ротора.

5 2. Смеситель поп.1,отл ича ющийс я тем, что. с целью обеспечения жесткости конструкции. ребра жесткости выполнены в виде треугольных пластин, 3. Смеситель по п.1, о т л и ч а ю щ и й10 сятем,,что лопасти ротора образуют прерывистую винтовую линию.

www.findpatent.ru

www.freepatent.ru