Компания «РУСМИР инжиниринг» не зря считается одним из лидеров среди поставщиков производителей оборудования, предназначенного для выпуска изделий из пластмассы. За более чем 15 лет работы на отечественном и зарубежных рынках мы получили множество положительных отзывов, а также сумели обрести десятки постоянных партнеров. Опыт, накопленный за годы работы, позволяет нам идти в ногу со временем, гибко реагируя на изменяющиеся потребности рынка.

Отметим, что современное оборудование практически невозможно представить без комплектов узконаправленных узлов и агрегатов, основным назначением которых является повышение качества производимой предприятием продукции, а также снижение ее себестоимости. Среди такого оборудования особым спросом пользуются миксеры ПВХ. Основным назначением миксеров ПВХ является приготовление полимерных композиций, полностью отвечающих требованиям, выдвигаемым к производству различных типов изделий из пластмассы. Автоматизированное производство на основе передовых промышленных компьютеров обеспечивает для таких изделий, как смеситель ПВХ и двухстадийный смеситель ПВХ, максимальную точность, а также минимальные затраты времени. Компания «РУСМИР инжиниринг» предлагает только высокотехнологические смесители ПВХ, которые просто, быстро и качественно улучшат ваше производство.

В производстве пластмассовых изделий миксеры ПВХ получили широкое распространение для получения полимерных композиций с заданными характеристиками на основе различных термопластов (ПП, ПЭ, и др.), наполнения пластиков различными добавками (тальком, мелом, каолином, древесной мукой и пр.), сушки, а также окрашивания разнообразных видов сырья (ПП, ПЭ, ПВХ).

В состав миксера ПВХ входят верхний «горячий» миксер, нижний охлаждающий миксер, опорная рама, элементы управления. Под воздействием трения материалов, разогрев горячего смесителя происходит через электронагреватели сквозь стенку котла. Из-за охлаждения стенки «холодного» миксера осуществляется охлаждение смеси материала, который контактирует с оборудованием. Как правило, разогревание материала происходит под действием процесса трения (саморазогревание), или – при помощи специальных электронагревателей. Способ разгрузки обычно пневматический или механический.

Смесители ПВХ стандартно представлены в двух исполнениях: с вертикальным и горизонтальным охлаждением. К комплекту смесителя прилагают также станции весового дозирования компонентов (автоматическое или полуавтоматическое).

Двухстадийные смесители — это обязательное оборудование для производства изделий или деталей из ПВХ. Основным назначением двухстадийных смесителей является смешивание ПВХ с различными дополнительными ингредиентами (пластификатор, термостабилизатор, краситель и т.д.). Такое приготовление компонентов позволяет уменьшить стоимость обрабатываемого сырья на 10-15%. Такие смесители ПВХ широко используют в производстве изделий и продукции, изготовленных из многообразия полимерных материалов и пластмасс, в основе которых лежат другие композиционные материалы разных химических и физических свойств.

Смесители ПВХ также используют в производстве изделий и продукции из пластмасс при создании полимерных композиций на основе других термопластов (ПЭ, ПП и т.д.). Предусмотрена возможность смешения пластиков с наполнителями (мел, древесная мука и т.д.), окрашивания и сушки различных типов полимерного сырья (ПП, ПВХ и др.).

Область применения миксеров для работы с ПВХ, предлагаемых компанией «РУСМИР инжиниринг», достаточно широка:

— мы обладаем многолетним опытом работы в данном сегменте рынка;

-«РУСМИР инжиниринг» является стабильным и предсказуемым партнером, за все время работы у нас не было ни единого случая срывов поставок приобретенного заказчиками оборудования;

— мы представляем самый широкий выбор продукции, предназначенной для производства изделий и рециклинга пластмасс;

-для удобства покупателей вся предлагаемая нами продукция отличается наличием оригинальных конструктивных решений.

-мы учитываем все пожелания наших клиентов, а в случае необходимости помогаем выбрать оптимальные решения для вашего производства.

У нас вы можете выбрать и ощутить выгоду от выбранного и используемого вами ранее миксера, сравнив основные показатели, к которым относятся: емкость смесителя охлаждения; емкость смесителя нагревания, производительность цикла смешения, долговечность используемых материалов.

Все представленное на нашем сайте оборудование: ПВХ миксеры вертикального типа, ПВХ миксеры горизонтального типа, а также лабораторные миксеры, системы направления и загрузки сырья, дозирующие системы сыпучих и жидких материалов, в обязательном порядке проходит испытания. Это подтверждается наличием соответствующих европейских сертификатов, отзывами наших клиентов, а также безупречной работой оборудования в составе производственных линий. Уверены, что качество работы представленных вам компанией «РУСМИР инжиниринг» элементов производственных линий — смесителя ПВХ и двухстадийного смесителя ПВХ, не вызовут у вас ни малейших нареканий.

Напишите нам и мы вам ответим на любые вопросы относительно миксеров ПВХ, двухстадийных смесителей и т. д.

rusmirplast.ru

|

www.racoonplastic.ru

Приготовление питательной среды. Приготовляя питательную среду для выращивания дрожжей, смешивают охлажденную барду с растворами фосфор- и азотсодержащих солей. Если концентрация барды больще 8%, ее разбавляют лютерной водой до содержания сухих веществ 6,8 — 7,2%. Для приготовления питательной среды используют сборник-смеситель, вместимость которого рассчитана на 30—40-минутную производительность цеха. При выращивании дрожжей по двухстадийному способу питательную среду для вто- [c.372]

Резкое уменьшение продолжительности процесса позволяет заканчивать смешение в резиносмесителях при температурах, ке достигающих критических. Это создает реальные условия для организации в промышленных масштабах (с использованием существующих схем) одностадийного процесса приготовления жестких высоконаполненных резиновых смесей с введением вулканизующей группы в камеру смесителя. При одностадийном приготовлении протекторных смесей на основе порошковых композиций в резиносмесителе РС-250-30 вулканиза-ты по свойствам равноценны резинам из смесей, полученных двухстадийным смешением с применением каучука в виде бло- [c.65]

Проведенные экономические расчеты показали, что стоимость получения шприцованных заготовок по порошковой технологии (с применением скоростного смесителя для порошков, компактора, смесительного экструдера) составляет 57% от их стоимости при стандартной технологии (двухстадийного способа смешения, вальцов, экструдера). Особенно эффективно применение наполненного техническим углеродом порошкообразного каучука. Метод шприцевания профилей из порошкообразных маточных смесей достаточно перспективен. [c.68]

Смеси на основе СКД приготавливают в основном в две стадии, однако объем загрузки смесителя рекомендуют брать на 10—15% больше, чем в случае БСК или НК. При использовании комбинаций БСК с СКД удовлетворительные свойства смесей и вулканизатов достигаются при двухстадийном режиме и введении мягчителя после распределения технического углерода (табл. 5.2). [c.181]

Теплостойкие резины из бутилкаучука получаются двухстадийным смешением в обычных или скоростных резиносмесителях. В первом цикле в каучук вводят окись цинка, стеариновую кислоту,, сажу, пластификатор. Смешение при 160—180° С длится 10—15 мин. Во втором цикле при температурах не выше 110° С на вальцах или в смесителе вводят гранулированную или мелко раздробленную смолу. Стрейнирование сырых смесей улучшает показатели резин и уменьшает брак при вулканизации. Не рекомендуется охлаждать водой сырые смеси и полуфабрикаты. [c.163]

Приготовление паст только в смесителе без последующей гомогенизации на краскотерочной машине возможно, но не для всех полимеров. Для паст на основе жидких тиоколов двухстадийное смешение является обязательным. [c.137]

Выгрузку горячей смеси производят в холодную емкость двухстадийного смесителя или сразу па вальцы или в экструдер, если используют смеситель одностадийного типа. [c.306]

Изготовление резиновых смесей. Основной вид оборудования для изготовления смесей из К. н.— обычные и скоростные резиносмесители иногда используют также вальцы. Продолжительность смешения в скоростных смесителях 2—4 мин, в обычных — 8—13 мин, на вальцах — 15—20 мин. Б обычных резиносмесителях смеси изготовляют в одну стадию, в скоростных — в большинстве случаев в две стадии. При одностадийном смешении в пластицирован-ный каучук последовательно вводят все ингредиенты. Если темп-ра смеси лежит в пределах —90—105 С, в резиносмеситель за 0,5—1 мин до окончания цикла вводят серу при более высоких темп-рах серу вводят в резиновую смесь при ее листовании на вальцах. При двухстадийном смешении на первой стадии пластицируют каучук и изготовляют маточную смесь, содержащую все ингредиенты за исключением серы и ускорителей вулканизации последние вводят в маточную смесь на второй стадии смешения. Небольшая продолжительность циклов позволяет изготовлять маточные смеси из К. п. в скоростных резиносмесителях при относительно высоких темп-рах (до 160 °С). Резиновые смеси из К. н. обладают высокой когезионной прочностью и очень хорошей клейкостью. [c.500]

Следовательно, червячные машины с противодавлением в большей или меньшей степени могут выполнять функции смесителя, пластикатора и формообразующей машины. Это позволяе т в ряде случаев использовать одну экструзионную червячную машину для всего комплекса перечисленных выше операций, т. е. смешения, пластикации и формообразования. При требованиях лучшей гомогенизации и более глубокой пластикации необходимо устанавливать в потоке несколько червячных машин или применять комбинированную двухстадийную червячную машину. [c.223]

Широкое применение нашли также двухстадийные смесители. Они состоят из двух емкостей, расположенных ступенчато. Верхняя обогревается горячим маслом, и в ней происходит смешение поливинилхлоридных композиций при нагревании, В нижней емкости происходит смешение при охлаждении. [c.102]

Шнековый способ производства ацетилцеллюлозного этрола заключается в следующем (рис. 81). Ацетат целлюлозы с содержанием уксусной кислоты 50—54% подают пневмотранспортом в бункер-циклон 2 и затем на вибрационное сито 5. Крупную фракцию подают на дробилку 7 и после измельчения возвращают на вибросито. Мелкую, фракцию из бункера 6 подают пневмотранспортом через бункер-циклон 8 и весы 9 в двухстадийный смеситель 10, в котором ее смешивают с пластификаторами (фталаты и фосфаты), смазкой и красителем. Смесь подают в экструдер 11, где она пластицируется при температуре цилиндра 145 в начале и 180 °С в конце его. Температура головки 200—210 °С. Из головки [c.339]

Двухстадийный способ смешения заключается в изготовлении в резиносмесителе на первой стадии смеси каучука с сажей и другими ингредиентами — так называемой маточной смеси, которую листуют, охлаждают и снова загружают в смеситель, где в нее на второй стадии вводят серу и ускорители. Иногда в первой стадии изготовляют смесь только каучука с сажей, т. е. сажевую матку, а во второй стадии вводят асе остальные ингредиенты. Этот способ нашел широкое применение в зарубежной практике. [c.26]

Двухстадийный способ экономически эффективен в условиях скоростного смешения, но осложняет технологический процесс из-за необходимости применения дополнительного оборудования и различных транспортных механизмов. Поэтому творческая мысль специалистов отечественной и зарубежной промышленности направлена на совершенствование одностадийного способа смешения путем разработки конструкции смесительной камеры с лучшим охлаждением и создания нового оборудования, устанавливаемого в потоке после смесителя и предназначенного для введения в смесь вулканизующих агентов (серы). [c.28]

Ввиду того что изменение порядка загрузки ингредиентов приводит к сокращению затрат электроэнергии на цикл смешения, сумма энергозатрат при осуществлении двухстадийного процесса смешения с применением в первой стадии скоростных резиносмесителей не увеличивается по сравнению с одностадийным способом смешения в стандартных тихоходных смесителях. [c.34]

Проведение двухстадийного смешения в стандартных смесителях увеличивает расход электроэнергии и не является рентабельным. [c.34]

Приготовление сильнонаполненных резиновых смесей в скоростных смесителях сопровождается образованием большого количества тепла и требует применения двухстадийного цикла смешения. Существующие вальцы являются малопроизводительными и слабо автоматизированными машинами, на которых невозможно быстро ввести в смесь серу (как указывалось выше, на это требуется 8—9 мин). Однако обработка резиновой смеси на открытых вальцах позволяет осуществлять процесс смешения при более низких температурах. [c.126]

Целесообразно остановиться на некоторых особенностях упоминающихся выше методов ФИН, а также фирмы Bayer. Оба эти метода также являются двухстадийными, с получением ДМД в качестве промежуточного продукта. По методу ФИН синтез ДМД протекает в системе жидкость—жидкость, в присутствии 10%-ной серной кислоты, при 75—80 С с использованием двух- или трехступенчатого каскада смеситель—отстойник. Синтез осуществляется с рециркуляцией водного слоя реакционной жидкости, причем избыточное по балансу количество воды (вносимой с 40%-ным формалином) выводится из системы путем упаривания реакционной водной фазы под вакуумом, с рециркуляцией кубового остатка. По данным фирмы Bayer синтез ДМД проводится с использованием ь качестве катализатора суспендированной ионообменной смолы — сульфокатионита (размер частиц от 0,1 до 500 мкм). Процесс также осуществляется с рециркуляцией упаренного водного слоя, однако, в отличие от метода ФИН, упариванию подвергается практически нейтральная жидкость, получающаяся после отделения смолы, что несомненно более предпочтительно. [c.367]

Псрспективнан технология изготовления камерных смесей из БК пре .усматривает специализированные линии и1я двухстадийного смешения с пре .варительным по ,огревом каучука до 45 С. В зависимости от объема произво .ства на первой стадии рекомендуется применять смесители е объемом камер 630, 370 и 270 ,м, а на второй — 370 и 270 1,м с регулируемой частотой вращении роторов и тепловыми станциями, что позволяет повысит , технико-.экономические показа те ти процесса на 10 13 % по сравнению е существующим уровнем. [c.138]

Технологическая часть проекта подготовительного производства по схеме, приведенной на рис. 3, выполнена с учетом рекомендаций НИИШП и НИКТИ и принципиальных решений, заложенных в Основных положениях по проектированию шинного завода будущего . В основу положен процесс двухстадийного смешения с применением на первой стадии резиносмесителя объемом 620 л периодического действия при этом предусмотрено хранение запаса маточных смесей в специальных вращающихся емкостях. Вторая стадия смешения производится в смесителях непрерывного действия червячного типа. [c.8]

При двухстадийной схеме возможны следующие варианты аэротен-ки с продленной аэрацией и изолированным денитрификатором (рис. 6.10, а) контактный стабилизатор с изолированным денитрификатором (рис. 6.10,6) обычный аэротенк и смеситель, которые представляют собой комбинированное сооружение, разделенное на зоны нитрификации и денитрификации (рис. 6.10, е). [c.223]

Согласно данным технико-эконохмического расчета, при изготовлении протекторных смесей из порошкообразных композиций в смесителе непрерывного действия удельные капитальные вложения на 1 т смеси на 20—25%, эксплуатационные расходы— на 25—30%, приведенные затраты — на 25—30% ниже, чем при получении этих смесей двухстадийным способом смешения в закрытых резиносмесителях большой единичной мощности. [c.66]

Экструзионный способ производства ацетатцеллюлозного этрола (рис. XXI. 2) заключается в следуюкцем. Диацетат целлюлозы из бункера 1 с помощью пневмотранспорта поступает в бункер-циклон 2 и затем на вибросито 5. Крупную фракцию с сита подают на дробилку 7 и после измельчения возвращают на вибросито. Мелкая фракция из бункера б направляется пневмотранспортом через бункер-циклон 8 и автоматические весы 9 в двухстадийный смеситель 10, в котором смешивается с пластификаторами, смазкой и красителем. Смесь подают в экструдер 11, где [c.270]

I — бункеры 2, 3. Я—бункеры-циклоны 4—рукавный фильтр Ь, /4 —вибросита 7—дро-бмлкл 9—автоматическне весы /О—двухстадийный смеситель 1/—экструдер /2—смеси-1е, пластификаторов 13—гранулятор. [c.270]

Общая степень использования фосфатного сырья (в производстве экстракционной кислоты и суперфосфата) составляет 90% при степени разложения фосфорита --80%. При двухстадийной подаче фосфорита в смеситель общая степень разложения фосфатного сырья (по лабораторным данным) увеличивается на 5—6%. [c.316]

Чтобы не было комкования, в некоторых случаях композиция после выгрузки из смесителя дробится на ножевых дробилках до размера частиц 4 мм, охлаждается при прохождении через циклон разделетел , и подается на переработку. Применение двухстадийного турбосмешения и обогреваемого смешения позволяет достигать хорошей сыпучести и глубокой степени предварительной пластификации термопласта [c.103]

Применение двухстадийного смешения на скоростных резиносмесителях требует быстродействующих транспортных и автоматизированных систем управления процессом, стоимость которых становится выше стоимости резиносмесителей. Расходы на покупку и содержание смесительного, вспомогательного оборудования значительно сокращаются при применени резиносмесителей большой емкости — 370 и 620 дм . Возрастание выпуска резиновых смесей, в этом случае требует основательной переработки всей технологии смешения. В частности, отбор и доработку смесей после каждой стадии осуществляют только червячными машинами с диаметром червяка 21", способными принять и переработать такое большое количество смеси одной заправки. Смесители, системы развески и транспортировки снабжаются быстродействующими устройствами, управление которыми ведется с помощью ЭВМ. В ходе смешения меняют частоту вращения роторов, для охлаждения применяют специальным образом очищенную и охлажденную воду. Момент выгрузки определяется с большой точностью по комплексному анализу потребляемой мощности, крутящих моментов на роторах, температуре, продолжительности цикла смешения. [c.65]

Более подробное представление процесса дано на рис. 2.32 на примере роторного резиносмесителя фирмы Фаррел (США). Последовательность. этапов смешения в смесителе непрерывного действия та же, что и в перяо-дическидействующем, и основные энергозатраты также приходятся на этапы уплотнения, смачивания и диспергирования технического углерода. Выделяющаяся теплота интенсивно отбирается во второй и третьей зонах благодаря большой поверхности о.хлаждения на единицу объема смеси, что обусловливает сравнительно низкие температуры смешения. Сочетание низких температур смеше>сия с деформацией резиновых смесей в малых зазорах между рабочими смесительными органами обеспечивает ведение процесса смешения в оптимальных условиях — при высоких напряжениях и скоростях сдвига. Поэтому процесс смешения в непрерывнодействующих смесителях ускоряется в 3—4 раза в сравнении с двухстадийным процессом. [c.67]

Процесс производства П. может быть одностадийным или двухстадпйным. При одностадийном способе диизо-цпанат, гидроксилсодержащий олигомер, воду илп амин и др. компоненты композиции подают в смеситель одновременно. Взаимодействие компонентов происходит сразу же, причем подъем пены начинается приблизительно через 10 сек и заканчивается через 1—2 мин после смешения. Окончательное отверждение пены продолжается от нескольких ч до нескольких сут. При двухстадийном (форполпмерном) способе сначала проводят реакцию дипзоцианата с олигоэфиром, а полученный форполимер затем превращают в П. при смешении с водой или амином. Изготовление пенополиуретановых изделий осуществляют но непрерывной или периодич. схеме (заливкой в бумажные формы), а также напылением. В любом случае предъявляются жесткие требования к соблюдению соотношения исходных [c.282]

Смеси на основе СКД изготовляют в резиносмесителе рекомендуется двухстадийный режим и увеличение загрузки рабочей камеры смесителя на 10—20% по сравнению с применяемой для смесей на основе СКС. Температура смесей при выгрузке из смесителя на первой стадии не должна превышать 150—160° С. Смешение на вальцах каучуков СКД следует проводить при температуре валков 40°С, каучуков типа СКДЛ — при температуре 60—80°С (табл. 1-17 и 1-18). [c.45]

Применение только одних тихоходных стандартных смесителей для двухстадийного смешения не экономично, так как при этом увеличивается общая продолжительность смешения и повышается расход электроэнергии. При отсутствии механизированных транопортных устройств двухстадийный способ смешения вызывает, кроме того, ряд организационных затруднений и влечет за собой повышение трудовых затрат. С применением скоростных смесителей высокого давления и комплексной механизации всех транспортных операций эти недостатки устраняются. [c.26]

Первая стадия смешения обычно проводится при скорости вращения роторов смесителя 40, 50, а в ряде случаев и 60 об1мин, вторая стадия — при скорости 20 или 30 об1мин. Для изготовления смесей, сильно наполненных сажей, типа протекторных, лучше всего при двухстадийном способе смешения применять скорости вращения роторов 40 и 30 об1мин. При этом продолжительность смешения на обеих стадиях процесса получается одинаковой. [c.28]

chem21.info

Двухстадийные смесители серии SRL-Z непременно необходимое оборудование при производстве изделий из ПВХ. Главное предназначение – скоростное смешивание ПВХ с разными примесями (термостабилизатор, пластификатор, лубриканты, краситель и т.д). Самостоятельное изготовление компаунда дает возможность уменьшить стоимость сырья на 10-20%.

Высокоскоростные миксеры ПВХ также можно применять для обработки всех видов материалов из пластмасс для создания полимерных композиций на основе иных термопластов (ПЭ, ПП и т.д.), смешивания пластиков с примесями (тальк, мел, каолин, древесная мука и т.д.), дегидратации , сушки и окраски сырья всех типов материалов из пластмасс (ПЭ, ПП, ПВХ и др.).

Миксер ПВХ состоит из верхнего горячего миксера, нижнего охлаждающего миксера, опорной рамы и элементов управления. Контроль температуры ручной и автоматический. Лезвия сделаны из нержавеющей стали. Нагревание горячего смесителя может происходить как от трения, так и при помощи электронагревателей через стенку котла. Охлаждение происходит при контакте материала с охлаждаемой стенкой холодного миксера.

Миксер отвечают правилам техники безопасности. Они прошли испытание динамической балансировки и статического равновесия.

| Модель | SRL-Z100/200 | SRL-Z200/500 | SRL-Z300/600 | SRL-Z500/1250 | SRL-Z800/1600 |

| Общая вместимость (л.) | 100/200 | 200/320 | 300/600 | 500/1250 | 800/1600 |

| Полезная вместимость (л.) | 65/130 | 150/320 | 225/380 | 330/750 | 600/1050 |

| Скорость вращения лопаток (об/мин.) | 650/1300/200 | 475/950/130 | 475/950/110 | 430/860/70 | 370/740750 |

| Мощность двигателя (кВт.) | 14/22/7,5 | 30/42/11 | 40/55/11 | 55/75/15 | 83/110/22 |

| Время одного циклона смешивания (мин.) | 8-12 | 8-12 | 8-12 | 8-15 | 8-15 |

| Способ нагрева миксера | трением | трением+тены | трением+тены | трением+тены | трением+тены |

| Способ охлаждения | водяное | водяное | водяное | водяное | водяное |

| Способ выгрузки | пневматический | пневматический | пневматический | пневматический | пневматический |

| Производительность (кг/час) | 200-250 | 250-500 | 500-700 | 700-1000 | 1000-2000 |

| Габаритные размеры (мм.) | 1950х1600х1800 | 4580/2240/2470 | 4800х2640х2480 | 5600x3000x3100 | 5170x3200x4480 |

| Вес (кг.) | 2200 | 3200 | 3500 | 6200 | 9000 |

plasttek.net

Данный тип аппаратов относится к категории смесителей периодического действия. Это значит, что все подлежащие смешению ингредиенты одновременно или в заданной последовательности вводятся внутрь рабочей камеры смесителя. Процесс смешения продолжается до тех пор, пока не будет получена смесь с заданной степенью гомогенности.

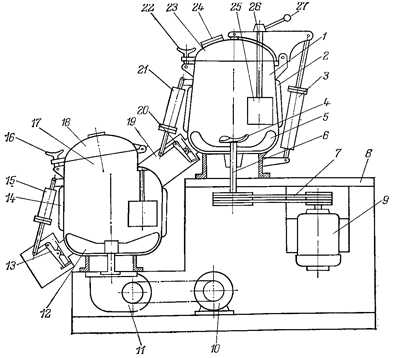

Типичная схема такого двухступенчатого смесителя представлена на рисунке. Смеситель снабжен двумя смесительными камерами — для «горячего» (1) и «холодного» (17) смешения, установленными вместе с электродвигателями роторов на общей сварной станине (8). Для удобства чистки обе камеры имеют откидные крышки, на которых располагаются смотровые люки с подсветом. Обогрев верхней камеры осуществляется жидким теплоносителем (глицерин, минеральное масло), циркулирующим в рубашке (2). Верхняя камера закрывается откидной крышкой (23), на которой расположен загрузочный люк (24). Крепление крышки к камере осуществляется откидным винтовым зажимом (22). Открывание и закрывание крышки осуществляет пневмоцилиндр (3).

Рис. 14. Двухстадийный смеситель

В верхней камере на валу (6) установлен комбинированный ротор, состоящий из крыльчатки (4) и лопастного диска (5). Привод ротора осуществляется от двухскоростного электродвигателя (9) через клиноременную передачу (7). Для управления направлением потоков смешиваемого материала в верхней камере установлена направляющая лопатка (25) с рукояткой (27). Внутри полой оси лопатки (26) расположена термопара, контролирующая температуру массы. Выгрузка смеси из верхней камеры производится через разгрузочный люк, перекрываемый затвором (20) с приводом от пневмоцилиндра (21). Нижняя камера (17) имеет охлаждающую рубашку (14). Она закрывается откидной крышкой (18) с помощью откидного винтового прижима (16). Перемешивание смеси в нижней камере осуществляется двухлопастным ротором (12), для привода которого используется двухскоростной злектродвигатель, соединенный с ротором коробкой передач и редуктором (11). Готовая смесь выгружается через разгрузочный люк, перекрываемый затвором (13) с приводом от пневмоцилиндра (15).

Обе камеры смесителя во избежание коррозии должны изготавливаться из нержавеющей стали. На всех затворах с пневматическими приводами и на крышках обеих камер установлены конечные выключатели, предотвращающие запуск двигателей смесителя при незакрытых затворах или крышках камер.

Порошкообразные компоненты подают в верхнюю камеру через имеющийся в крышке пневматический клапан. Во время загрузки ротор смесителя вращается с малой скоростью, соответствующей начальной стадии псевдоожижения. Одновременно с загрузкой порошкообразных компонентов в горячую камеру подаются жидкие компоненты — стабилизатор и краситель (из дозатора или вручную). Стадия загрузки занимает 1—3 мин. Через 30 с после завершения загрузки электродвигатель смесителя автоматически переключается на большую скорость, и материал в камере переходит в состояние интенсивного вихревого движения. В процессе смешения материал разогревается за счет трения частиц друг о друга и за счет тепла, подводимого от стенок корпуса (примерно 85% тепла генерируется за счет трения). Повышенная температура позволяет стабилизаторам и красителю равномерного распределиться в полимерном связующем. По достижении заданной температуры (около 120 С) термопара подает команду на выгрузку смеси в нижнюю камеру, предназначенную для охлаждения готовой смеси. Одновременно двигатели обеих камер переключаются на меньшую скорость вращения. Открывается заслонка (20) разгрузочного окна, и горячая смесь по патрубку (19) пересыпается в нижнюю камеру. Когда смесь из верхней камеры полностью пересыпается в нижнюю, заслонка вновь закрывается, а двигатель нижней камеры переключается на максимальную скорость вращения. При этом реализуется начальная стадия псевдоожижения. Смесь охлаждается за счет контакта с холодными стенками камеры.

Когда температура смеси снижается до 20-40 С, заслонка (13) разгрузочного люка открывается, а двигатель привода ротора вновь переключается на минимальную скорость вращения. Готовая смесь выгружается на транспортер или в приемный бункер для дальнейшего движения по технологическому циклу.

Производительность двухстадийного смесителя горячего/холодного смешения может достигать до 800 кг/час.

Следует отметить, что иногда для производства древесно-полимерного композита на основе ПЭ или ПП производители предлагают комплектовать экструзионную линию двухстадийном смесителем горячего/холодного смешения. Особенно распространено это явление в среде азиатских поставщиков оборудования. Нужно иметь в виду, что данный тип смесителя предназначен для порошкообразных сыпучих материалов, и качество смешения при работе с гранулированным полимером всегда будет хуже. Это вызвано прежде всего подплавлением только верхних слоев гранулы, в то время как внутренние слои остаются в твердом неподплавленном состоянии. Кроме того, при загрузке в бункер экструдера наблюдается расслоение смеси, что дополнительно снижает ее гомогенность. По этой же причине не рекомендуется хранить смесь материалов, а сразу же перерабатывать ее в гранулу ДПК. Смеси на основе ПП и ПЭ требуют обязательной предварительной грануляции, в то время как композиции на основе ПВХ можно экструдировать в изделие сразу после смешения, минуя промежуточное производство гранулы.

3) Экструдер Серия ТТВ

Таблица 10

studfiles.net

Приветствую коллеги по переработке пластмасс. В прошлый раз при описании производства багета и гарпуна, я мельком коснулся вопроса смешения ПВХ композиции. Как известно, первый этап получения продукции — это смешивание композиции до однородного состояния. И сейчас решил более детально написать о смесителях ПВХ, что они из себя представляют.

Приветствую коллеги по переработке пластмасс. В прошлый раз при описании производства багета и гарпуна, я мельком коснулся вопроса смешения ПВХ композиции. Как известно, первый этап получения продукции — это смешивание композиции до однородного состояния. И сейчас решил более детально написать о смесителях ПВХ, что они из себя представляют.

Смесители имеют широкий спектр применения во многих отраслях промышленности для оптимального смешивания порошковых и сыпучих материалов, а так же для смачивания, диспергирования и мокрого гранулирования. В экструзии погонажных изделий из ПВХ сырья смесители играют ключевую роль.

Смесители ПВХ бывают горячими и холодными. Горячий смеситель ПВХ служит для перемешивания композиции до однородного состояния при температуре 120-140 градусов. Далее из горячего смесителя, композиция сбрасывается в холодный смеситель и охлаждается до 40 градусов, где уже готовая композиция транспортируется в силос выстаиваться 12 часов или сразу на гранулятор.

Миксер ПВХ — это уже комбинация горячего и холодного смесителя, где холодный смеситель бывает двух типов, горизонтального или вертикального исполнения. Данная комбинация еще называется двухстадийным смесителем. Миксер с вертикальным горячим смесителем и горизонтальном холодным смесителем исполнении более эффективен для переработки пластмасс. Оптимально, если объем холодного смесителя в 3-4 больше объема горячего смесителя. Разница объемов важна при аварийном сбросе композиции из горячего в холодный смеситель и для получения максимальной производительности.

Горячий смеситель представляет собой бак с установленным на дне лопастями для перемешивания, где за счет трения происходит соединение ПВХ с мелом и мастербатчем. Так как мел служит больше как наполнитель для удешевления композиции, то чем больше добавляется, тем дешевле композиция. Но тут возникает проблема, что больше 25 частей мела на 100 частей ПВХ не может полимеризоваться, и оставшиеся части мела находятся в свободном состоянии. И впоследствии в силосе при выдержке 12 часов происходит сепарация композиции; более тяжелый мел идет на дно, ПВХ всплывает вверх. И при экструзии изделие будет неоднородное. Другая проблема, чем больше мела в композиции, тем дольше по времени идет варка композиции в горячем смесителе, так как долго идет разогрев до 120-140 градусов. Для удаления образовывающегося конденсата, желательно, что бы была аспирация на смесителе.

Холодный смеситель, как написал выше, бывает вертикальным и горизонтальным. В своей практике разницы не увидел, только в основном холодные смесители больших объемов идут горизонтального типа. Охлаждение композиции идет за счет теплообмена со стенками смесителя и медленного перемешивания лопастями. Расположение смесительных инструментов при соответствующей скорости вращения приводят к движению композиции в трех плоскостях в кольцевом потоке и в таких смесителях с двойной рубашкой, таким образом, осуществляется обмен охлаждаемого продукта с поверхностью смесителя. Холодный смеситель состоит из двух вставленных друг в друга бак, между которыми циркулирует хладагент (вода, этиленгликоль и т.д.), обычно вода. На один замес композиции в горячем смесителе идет два замеса в холодном смесителе, это делается для уменьшения общего цикла смешения. Основная проблема холодных смесителей, невозможность подавать хладагент ниже 12 градусов, так как ниже этой температуры идет рост конденсирования (порой с поверхности бака прям льется вода). Другая проблема, из-за того что вся экструзия погонажных изделий имеет открытый контур охлаждения, то вся грязь что упадет в хладагент, попадет в рубашку холодного смесителя, которую придется из-за этого периодически чистить, так как если не чистить, то цикл охлаждения, то бишь цикл смешивания увеличивается. А так как рубашка будет постоянно загрязняться, то, как ни чисти, цикл смешивания будет постепенно расти.

Основная причина покупки двухстадийных смесителей для ПВХ — удешевление композиции. Но многие не знают подводных камней и приобретают, что подешевле. А потом удивляются, что экономика не сходится.

Основная причина покупки двухстадийных смесителей для ПВХ — удешевление композиции. Но многие не знают подводных камней и приобретают, что подешевле. А потом удивляются, что экономика не сходится.

Как я ранее писал, причина большого цикла охлаждения у китайских и турецких миксеров — это устаревшее исполнение европейских аналогов. И если при работе на композиции до 25 частей мела (это продукция в основном оконный профиль, багет, гарпун, редко плинтус) на 100 частей ПВХ вроде ничего не заметно, то с увеличением мела цикл смешения увеличивается. Для примера, цикл смешения на китайце или турке при 35 частях где-то минут 15; при увеличении до 100 частей мела цикл смешения падает до 45 минут. То есть если производительность была 4 замеса в час, то стала 1,33 замеса в час. Если в килограммах, то было 400 кг/час, стало 133 кг/час. Это заметно на миксерах производства Китай, Турция и европейцев десятилетней давности. Основной причиной снижения производительности миксеров является:

И немного еще нужных рекомендаций:

plastweb.ru